生石灰三級消化技術在燒結工藝中的應用

申光輝

(酒鋼集團榆中鋼鐵有限責任公司,甘肅 榆中 730104)

1 生石灰消化工藝概述

1.1 生石灰消化的基本原理

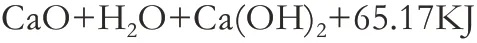

所謂生石灰的消化反應指的就是生石灰和水所發生的化學反應,生成氫氧化鈣的過程,如下式為該反應的熱力學反應方程式。

由該熱力學反應方程式就能夠看出,這一化學反應為放熱反應。通常情況下,生石灰在消化過程當中,消化器當中的溫度能夠高達100℃以上,通過監測該化學反應過程當中的溫度變化發現,其最高溫度可達160~180℃。通常情況下,生石灰在消化反應中所生成的氫氧化鈣純度并不是特別高,通常情況下都是由成分不同的石灰石進行煅燒所得到的,再加上生石灰存在過燒以及生燒的情況,所以在生石灰的消化過程當中,因為其中摻雜了各種各樣的雜質,并且存在著生燒以及過燒的情況,所以所加的水量和產生的熱量是存在較大的區別的[1]。

1.2 生石灰消化的主要工藝

Ca(OH)2是常見的鈣基脫硫劑中活性最好的一種脫硫劑,所以被廣泛應用于脫硫工藝中。其可以在中低溫條件下實現煙氣脫硫的目的,在未來有著非常廣闊的應用前景。由于Ca(OH)2價格較為高昂,所以研究生石灰消化工藝技術的發展非常有必要。就當前而言,采用怎樣的新工藝或者是新技術來降低脫硫劑的成本,并且保證脫硫的質量和效率是燒結脫硫工作當中最為重要的研究課題之一,隨著對生石灰消化工藝技術的不斷研究,當前國內外也是取得了一些突破性的進展,而且在不斷的向著更深層次方向研究。當前所使用的生石灰消化工藝技術主要有兩種方法,即干法消化以及濕法消化。

濕法消化工藝:這一工藝主要是在消化罐當中進行,在消化罐內生石灰會和大量的水產生充分的消化反應,但是這一方法存在著一定的缺陷,那就是在消化過程需要耗費大量的水資源,并且在此過程當中消化的溫度也較低,所以需要大量的時間來進行消化反應,并且沒有辦法確保活性,從而容易造成管路堵塞的情況。

干式消化工藝:在近些年來,對于干式消化工藝的應用越來越廣泛,在脫硫工藝當中通過利用干式消化工藝,能夠有效避免管路堵塞等問題,并且質量以及活性也比濕法消化工藝更佳,在此過程中,是把一定質量以及粒級標準的生石灰投入到消化器當中,然后加入一定量的水,讓其進行充分反應[2]。

1.3 生石灰消化的主要設備

采用上述這兩種生石灰消化工藝所使用到的消化裝置分別有:滯流式裝置、打漿式裝置和回轉式裝置等幾種。而在消化反應進行的過程當中,所采用的攪拌方式主要可分為機械攪拌消化以及氣流擾動攪拌消化兩種。就現階段而言,我們國家在脫硫工藝當中,對于機械攪拌消化方式的使用最為廣泛,但是對于氣流擾動攪拌消化方式的使用則相對較少。而對于機械攪拌消化方式又可細分為兩種,分別是葉片旋轉攪拌式消化裝置和旋轉噴水消化裝置。

2 螺旋式三級生石灰消化技術的研發

通過試驗證實,在生石灰的消化反應過程當中,會釋放大量的熱量。在試驗中發現,溫度的上升速度也是非常快,從反應開始的三分鐘之內,溫度就能夠達到100℃以上,在消化反應當中,消化反應所持續的時間以及所產生的最高溫度與生石灰以及水的比例有著直接性的關系[3]。所以,針對這一現象,在某鋼廠燒結廠專門研發出了一種螺旋式的三級攪拌干式生石灰消化裝置,而且將這一裝置在四燒車間的脫硫以及脫硝系統中進行了應用。從而實現了利用反應過程中溫度的變化來對整個消化反應進行監控的目的,并且通過進行對生石灰的下料量還有噴水量進行調整,來控制反應過程當中生石灰和水之間的比例;除此之外,通過進行調整反應空氣壓力,來控制水霧化的程度,這樣一來,就能讓水和生石灰之間的混合更加均勻,從而讓消化的質量更高。

2.1 螺旋式三級生石灰消化工藝特點

為更好滿足當前脫硫系統當中所需消化品質的需求,特意研發了更加高效且實用的螺旋式三級生石灰消化技術。

2.1.1 一般生石灰消化工藝特點

通常情況下,在生石灰消化工藝當中,所采用的攪拌方法主要分為葉片旋轉攪拌式消化和旋轉噴水消化這兩種,但是這兩種方法都是存在著一定的弊端[4]。

(1)葉片旋轉攪拌式消化工藝所存在的主要弊端為消化控制時間比較固定,不具備較強的可調性;并且在消化反應的過程當中,需要確保消化反應所使用的生石灰質量能夠滿足活性要求,不然可能導致消化反應不充分,從而出現質量不達標的情況。

(2)旋轉噴水消化工藝所存在的主要弊端是受其噴頭的位置較低,而生石灰在消化的過程中又具有較強的黏性,所以非常容易粘到噴頭上,造成噴頭的堵塞,從而導致噴頭的使用壽命短,而且會出現噴水不均的現象,導致混勻效果不佳。

2.1.2 螺旋式三級生石灰消化工藝特點

(1)新研發的螺旋式三級生石灰消化工藝能夠按照生石灰的質量來進行調節消化反應的進程和速度,在該裝置當中,噴頭所在的位置較高,所以會減少噴頭堵塞的情況,噴頭的使用壽命也就有所延長。

(2)利用螺旋式三級生石灰消化工藝能夠將水打壓成霧化水,這樣一來,就能夠保證生石灰和水能夠充分的接觸并且混勻,從而提升混勻的效果,同時,螺旋式三級生石灰消化工藝能夠確保消化反應的充分,在此過程中生石灰的溫度也能保持在較高的程度。

(3)螺旋式三級生石灰消化工藝的安全性、穩定性以及可靠性更高,且維修更加方便,有著較強的可調節性,能夠實現生石灰隨時用隨時消的目的。

(4)螺旋式三級生石灰消化工藝有著投資小、效率高、自動化程度高、占用空間小以及對環境無污染的優點。

(5)螺旋式三級生石灰消化工藝所需要的能耗較小,且在運行的過程當中,所需的成本也較低,所以能夠節約大量的成本,為企業帶來更多的經濟利益[5]。

2.2 螺旋式三級生石灰消化工藝流程

螺旋式三級生石灰消化裝置工藝流程如圖1所示。消化裝置包括:1生石灰氣力輸送管道,2消石灰倉,3生石灰倉,4卸灰閥,5給料機,6螺旋消化器頂部霧化噴嘴,7霧化噴嘴壓縮空氣管道,8霧化噴嘴供水管道,9螺旋消化器,10消石灰氣力輸送風機。

圖1 螺旋式三級生石灰消化裝置工藝流程圖

(1)生石灰倉其進料口是和生石灰氣力輸送管道相進行連接的,在出料口當中還設有卸灰閥,而卸灰閥又和給料機的進口進行連接;在給料機當中有著輸送帶,在出料口處還連接了螺旋消化器進料口;在螺旋消化器其出料口的位置設置了消石灰氣力輸送風機,能夠把經過三級消化后的消石灰輸送到消石灰倉當中,以方便脫硫工藝使用。

(2)在本次方案當中,在壓力水管還有壓力空氣管當中都是設置了調節閥,通過利用調節閥來對空氣流量以及水流量的合理控制,讓水能夠在噴嘴的位置進行霧化,從而形成霧化水,如此一來,霧化水就能夠和固態生石灰粉之間實現充分接觸并混勻。

(3)在新型生石灰消化裝置當中,可以將螺旋消化器分成三級,在這三級螺旋消化器的運行中,都是利用變頻電機來進行驅動,并且在運行的過程中,可以依據上一級反應器當中的溫度還有生石灰的給料量來對電流進行調整,實現對轉速的調節,確保消化反應的充分。

(4)在一級螺旋消化器當中,整個螺旋軸是貫穿了殼體的,在工作的過程中,螺旋軸就會帶動著螺旋葉轉動,從而推動著正在和霧化水產生反應的生石灰傳輸到尾部位置,并且在生石灰反應的過程中,旋轉葉還能起到攪拌的作用,從而讓生石灰和霧化水混合均勻,當生石灰到達一級螺旋消化器的尾部時,就會進入到二級螺旋消化器當中,二級螺旋消化器也是充分消化反應區域,生石灰在二級消化器當中會受到螺旋葉片的推動,來到二級螺旋消化器的頭部位置,并進入到三級螺旋消化器當中,進入之后,三級螺旋消化器會繼續推動著完成反應的生石灰向著其尾部傳輸[6]。

(5)在進行三級消化裝置的設計時,為了節省空間,所以將其設計為三層,而在消化反應的過程中,這三層當中的溫度都不同,所以能夠對消化反應的進程做到有效把控,通過進行調節三級消化裝置的轉速來控制各個階段的反應進程,讓整個消化反應在三層裝置當中合理分配。

2.3 螺旋式三級生石灰消化實施效果

通過對于現有消化工藝進行更新優化,從而最終研發出了新的螺旋式三級生石灰消化技術,通過實踐檢驗證明,該技術在燒結煙氣脫硫工作當中具有更好的效果。

將新研發的螺旋式三級生石灰消化技術應用于生石灰消化反應當中,能夠對于燒結煙氣脫硫以及燒結工藝發展起到一定的推動作用。在燒結工藝當中,因為需要消化反應來為燒結的進行提供熱量,因此這一技術可以為燒結工藝提供有效的服務。當前,在燒結廠正在研究把一級螺旋生石灰消化裝置按照在燒結配料室的下料倉位置,這樣就能夠通過利用這一消化技術提高燒結所得Ca(OH)2的質量,而且還能夠為提升混合料溫度提供所需的熱量。并且在燒結配料中也不需要采用三級螺旋消化裝置,只需要一級就能夠有效滿足燒結工藝的相關需求。

3 結語

通過實踐證明,在燒結廠使用的螺旋式三級生石灰消化技術相較于以往的傳統技術而言,效果更佳,能夠更好的滿足燒結煙氣脫硫的需求,有著較高的推廣應用價值。

(1)螺旋式三級生石灰消化技術能夠將水進行霧化處理,從而更好的和生石灰接觸,并且由于采用螺旋式的三級旋轉攪拌方式,生石灰的消化反應也更加迅速,反應更加充分,能夠達到更高的消化溫度,從而有效滿足脫硫的相關需求,而且更加的安全、穩定、可靠,維修也更加簡單。

(2)螺旋式三級生石灰消化技術的研發應用,也為將來消化技術向著更加多元化的方向發展奠定了堅實的基礎,對于該技術的應用也可能不僅僅局限于脫硫或者是脫硝工藝當中,可以將這一技術應用于更多的領域。

(3)螺旋式三級生石灰消化工藝有著運行費用低、空間占用率小、投資少、自動化程度高以及對環境無污染等一系列的優點,所以這一技術有著非常大的競爭優勢,也必將成為大多數企業的首選。