大規格油淬火回火彈簧鋼絲斷裂分析

龔夢強,汪開忠,尹德福,張曉瑞,丁 雷,王自敏

(馬鞍山鋼鐵股份有限公司,安徽 馬鞍山 243000)

51CrV4彈簧鋼具有良好的淬透性和熱敏感性的優點,經過油淬火回火后具有較高的彈性極限、強度極限、疲勞性能及較好的塑性及韌性[1-4]。因此,廣泛應用于汽車、鐵路車輛等部件上。油淬火回火彈簧鋼絲的性能會直接影響彈簧成品的性能,油淬火回火彈簧鋼絲要經過一系列的加工處理,包括拉拔、熱處理(油淬火+回火)、探傷等。鋼絲廠使用直徑Φ20mm規格51CrV4彈簧鋼熱軋盤條拉拔到Φ18mm,進行熱處理和探傷后發下游客戶。下游客戶在開卷過程中發生斷裂。為了弄清鋼絲發生斷裂的原因,本文通過宏觀觀察、掃描電鏡、光學顯微鏡等方法進行了深入分析。

1 檢驗過程與結果

1.1 斷口形貌觀察

1.1.1 宏觀形貌觀察

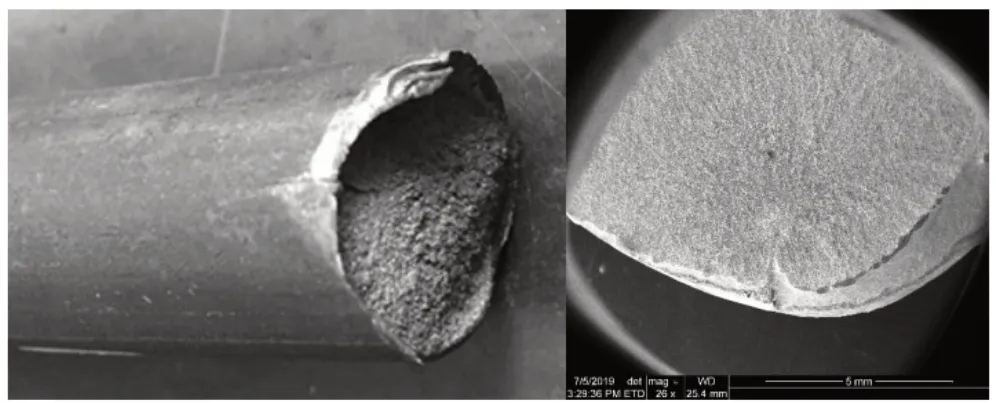

斷口試樣經超聲波清洗后采用掃描電鏡觀察斷口形貌;整個斷口呈現脆性平齊的斷裂形態,存在縱向裂紋,裂紋源區、擴展區清晰可見,如圖1所示。其中瞬斷區所占斷口面積比例較大,為脆性斷口[5]。

圖1 斷裂彈簧鋼絲宏觀形貌

1.1.2 微觀形貌觀察

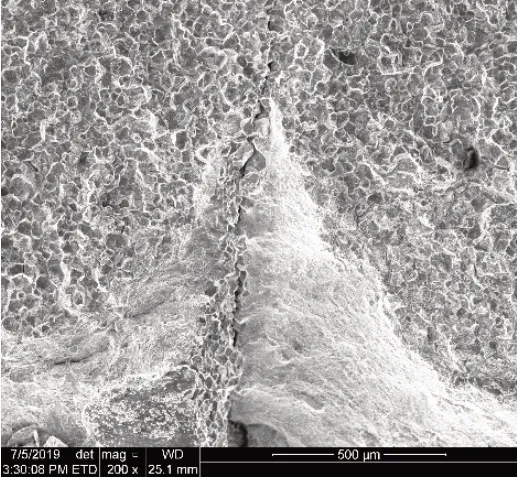

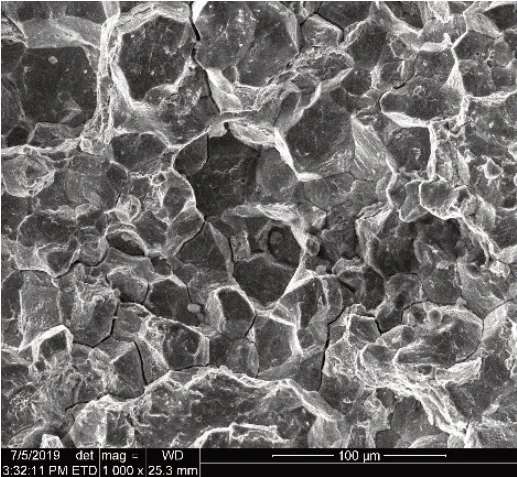

將切下的斷口用超聲波清洗后,用掃描電鏡觀察,由圖2可知,裂紋源區為沿晶斷裂,未發現明顯的夾雜。由圖3可知,擴展區為沿晶斷裂。由圖4可知,瞬斷區為沿晶加韌窩斷裂。一般來說,淬火裂紋的微觀斷裂機制為沿晶斷裂。斷裂的彈簧鋼絲斷裂源微觀形貌也為沿晶斷裂。

圖2 斷裂彈簧鋼絲裂紋源區形貌

圖3 斷裂彈簧鋼絲擴展區形貌

圖4 斷裂彈簧鋼絲瞬斷區形貌

1.2 化學成分分析

材料為Φ18 mm大規格油淬火回火鋼絲斷裂樣品,經光譜分析,其化學成分如表1所示,結果表明其成分符合eNl0089中51CrV4鋼化學成分技術條件要求。

表1 材料化學成分(wt%)

1.3 表面缺陷及顯微組織分析

在斷裂彈簧鋼絲斷口處取樣、磨制及機械拋光后用含量為4%的硝酸酒精腐蝕,然后在金相顯微鏡下觀察試樣脫碳層組織,如圖5所示。可見,該試樣表面未見明顯脫碳。隨后用4%硝酸酒精腐蝕并觀察組織。組織為回火屈氏體,樣品中心無偏析,如圖6所示,為51CrV4彈簧鋼經淬火+中溫回火后的正常組織。在斷裂源位置發現1條裂紋,裂紋深度為1 mm,裂紋兩側未見明顯脫碳和氧化,如圖7所示。

圖5 彈簧鋼絲脫碳100x

圖6 彈簧鋼絲中心組織500x

圖7 彈簧鋼絲裂紋表面形貌

1.4 夾雜物分析

在彈簧鋼絲裂紋源附近用線切割切取試樣。然后磨制成金相試樣并對其進行夾雜物級別分析。按照GB/T10561標準中A法進行夾雜物評定。彈簧鋼絲非金屬夾雜物級別符合GB/T1222中非金屬夾雜物的規范要求。

表2 非金屬夾雜物評級(級)

1.5 硬度分析

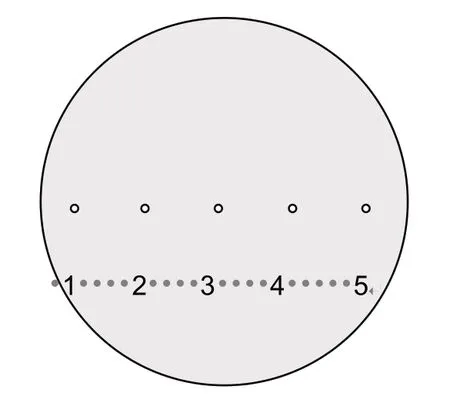

用洛氏硬度儀在樣品上從截面的邊緣處到中心部位再到邊緣五個點進行測試(見圖8),洛氏硬度測試結果如表3所示,TJ/CL 285-2014彈簧要求45-51 HRC,油淬火鋼絲硬度結果偏下限,硬度偏差為1.8 HRC,較均勻。

表3 洛氏硬度(HRC)

圖8 硬度取點示意圖

2 分析討論

經檢測,斷簧的化學成分,非金屬夾雜物級別,脫碳,金相顯微組織均符合技術規范要求,這說明該彈簧原材料的冶金質量符合要求。但彈簧鋼絲硬度偏下限,說明大規格彈簧鋼絲的油淬火回火工藝有待優化。另外,通過對斷口進行檢測可知,該斷裂起源于表面裂紋,斷口為沿晶斷裂,斷口起源位置未觀察到明顯的冶金缺陷,由此推斷,斷裂面形成沿晶裂紋原因是淬火應力所致,隨著時間的推移,在應力釋放時,裂紋逐漸擴展,直至表面薄弱處斷裂[6-9]。因此,針對大規格彈簧鋼絲還需要進一步優化鋼絲的油淬火回火工藝來盡量降低鋼絲淬火應力。另外,要考慮拉拔設備的拉拔能力,盡量保證每道次的變形量均衡;應該在保證產品質量、尺寸的情況下減少道次,提高生產效率[10]。據相關文獻可知[11],可以采用重復淬火的方式,隨著加熱次數的增加,奧氏體晶粒和合金碳化物變得均勻細小,合金元素和合金碳化物充分溶解,使組織細化和均勻。

對于大規格油淬火回火鋼絲的油淬火回火工藝有待進一步優化,要控制好熱處理質量,制定正確的熱處理工藝參數,并加強對熱處理工藝的管理,并在熱處理工藝完成后應注意工件質量的監督檢查,加強探傷檢驗的準確度,同時抽檢鋼絲熱處理后的組織和硬度。

3 結論

大規格油淬火回火鋼絲在淬火過程中產生裂紋,裂紋引起鋼絲表面應力集中,導致斷裂。針對上述原因,提出了預防措施,保證大規格油淬火回火鋼絲的質量。