短流程鋼廠水處理工藝及集控設計探討

林女玉

(中冶賽迪工程技術股份有限公司,重慶 400013)

電爐短流程鋼廠主要以廢鋼為原料來源,通常只有電爐、連鑄、連軋等主體工藝生產線,工藝流程非常緊湊[1],是相對于以鐵礦石為主要原料,含采礦-原料場-燒結-球團-焦化-煉鐵-煉鋼-連鑄-軋鋼等常規的全流程鋼廠而言的。電爐短流程鋼廠占地面積小、建設周期短、總投資低,在環保、市場適應性等方面有較明顯的優勢,也一直受到鋼企的重視和關注。但電爐生產中耗電量高、廢鋼加工成本高、耗水大,在一定程度上制約了電爐的發展。目前,我國電爐短流程鋼鐵廠并未大規模發展,2015年我國短流程煉鋼占比為6.41%,僅為全球平均水平的1/4。近年來,鐵礦石的短缺成為鋼企生產的致命環節,隨著綠色高效電爐的研究取得了實質性的成果、廢鋼市場的不斷成熟,以及全廠集控要求不斷提高,我國電爐煉鋼又受到大量鋼企的青睞。

水作為鋼鐵廠必不可少的生產介質,在生產過程中的作用無可替代。在短流程鋼廠中,大量的水用于工藝設備的冷卻,約占全廠總用水量的90%以上。同時,鋼廠對水的品質要求也高,均需建設自成體系的一套給排水系統。鋼廠水處理一般含3個板塊的內容,即單元內部循環水處理、全廠管網、中央水處理廠,其最終的目的均是為工藝生產提供合格的水源,并將生產帶入水中的熱量、廢油、雜質從系統中去除,從而提高水資源的重復利用率。

一直以來,鋼鐵企業致力于鋼企整體解決方案的研究,近年來,智能制造、“一鍵操作”等對工藝流程及輔助設施的設計提出了更高的要求。本文的短流程鋼廠水處理設計,是以現代綠色高效電爐短流程智能化鋼廠為服務對象,并將傳統的中央水處理、全廠管網、單元循環水處理融合設計,把合理利用場地、優化物流路線、提高水資源的重復利用率、廢水零排放當作目標。

水處理設計作為短流程鋼廠整體智能化設計的重要組成部分,它以全廠智能化為依托,主體架構需緊密結合鋼廠工藝生產的需求。因此,水處理設計的目的是為智能制造服務,在水處理工藝設計,需要與工藝設備的總體設計要求處于統一的平臺上,與主體生產流程協同開發,最終得到既能適應生產需求,又符合水處理操作習慣和發展趨勢的短流程鋼廠水處理設計方法。

1 短流程鋼廠給排水工藝設計背景

常規鋼廠的給排水設施是個分散復雜而龐大的系統,由于系統比較分散,操作人員無法兼顧,人力成本也一直居高一下。各單元之間也難以實現系統間的水量平衡。生產廢水的收集路線長、廢水流行過程中增加不少污染,同時由于用戶分散,廢水回用的輸送成本也高。最重要的是分散的水處理系統,給全廠集中控制及正在蓬勃發展的智能化也帶來了諸多挑戰。

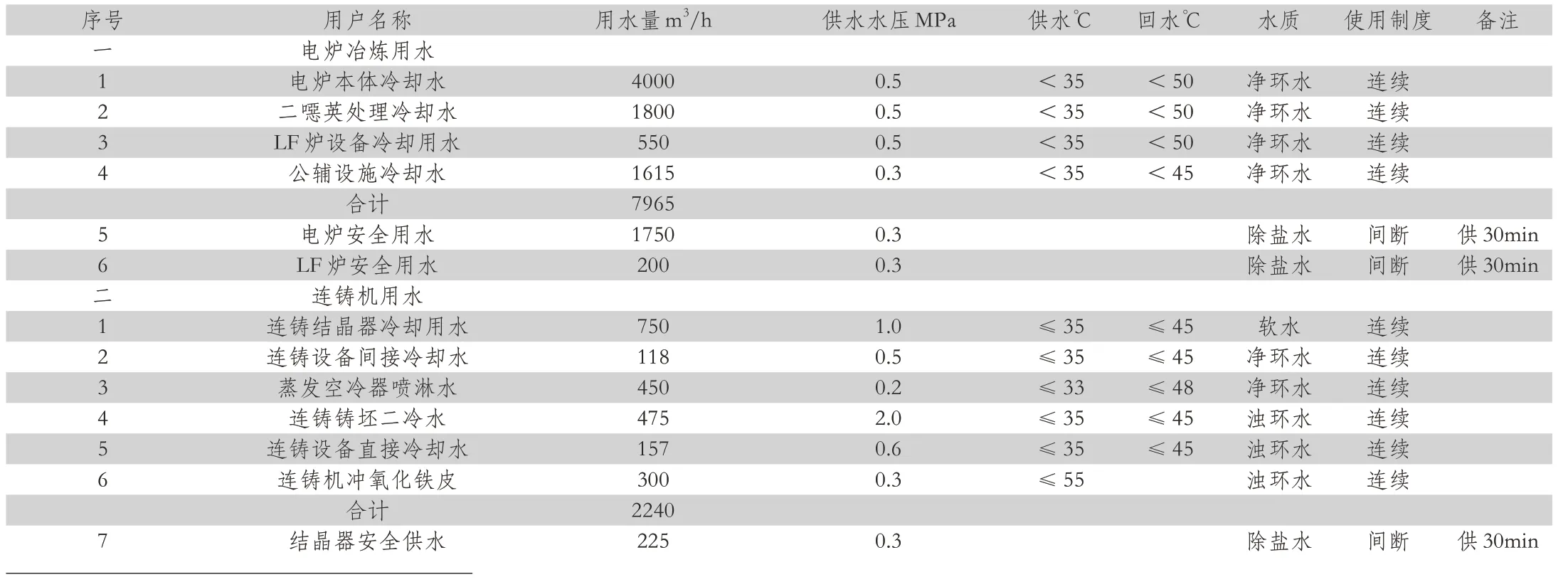

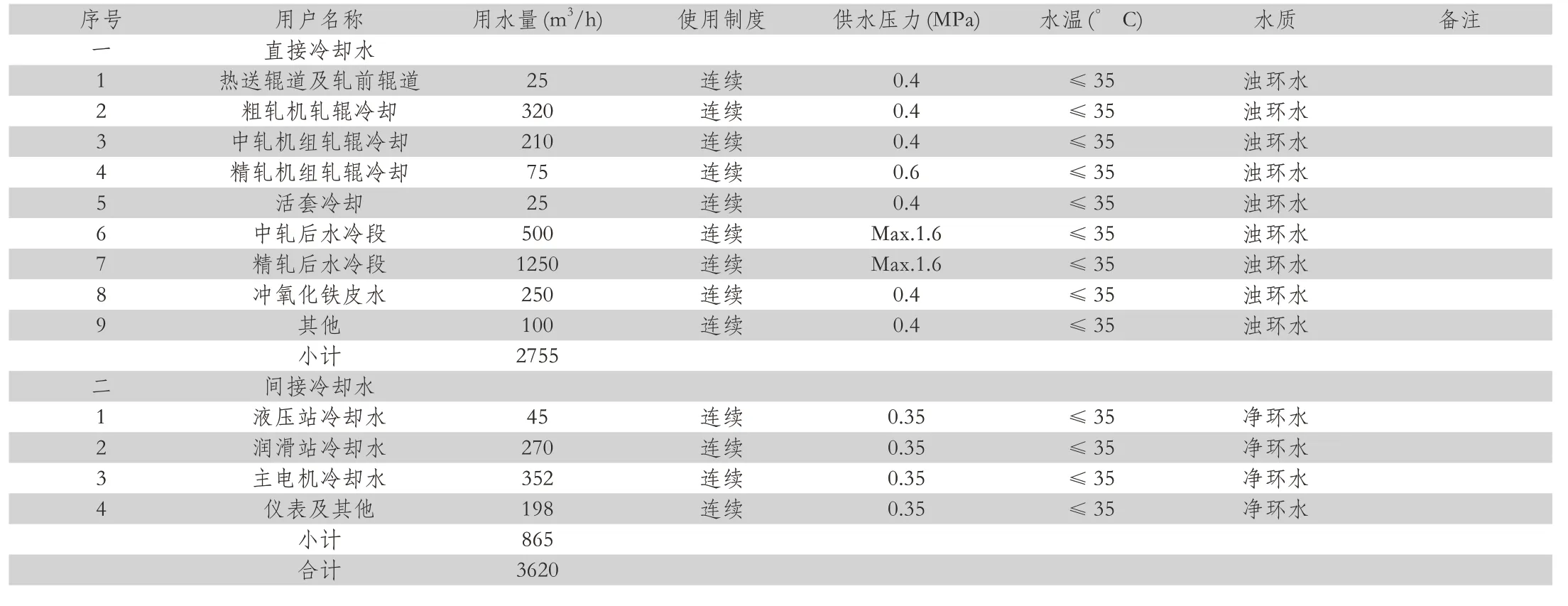

本文中所述短流程鋼廠是一座擬建的年產150萬年噸鋼材的電爐-連鑄-棒材短流程鋼廠,工藝設備主要包括1座150t高效電爐+1座150tLF爐、1臺5機5流小方坯連鑄機、1條直軋式棒材軋制生產線,配套設施有智能化廢鋼料場、制氧站、空壓站、除塵設施、水處理設施。水處理系統主要為該生產線及公輔設施提供合格的冷卻水,并將產生的污廢水處理后回用。設備用水量需求見表1、表2。

表1 電爐連鑄工藝設備用水量表

表2 軋鋼工藝設備用水量表

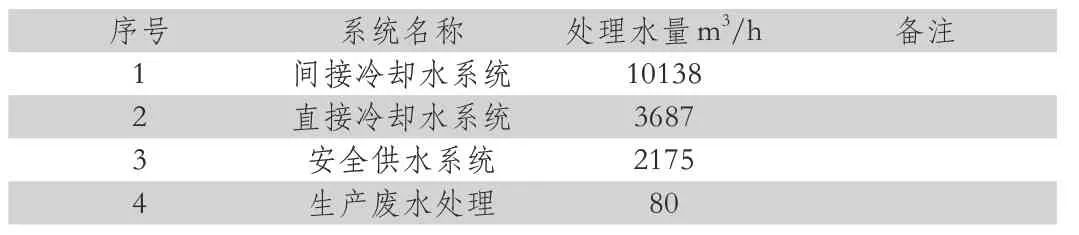

根據上表中各工藝設備的用水要求,擬從廠外引入2路市政給水作為水源,并在新建的廠內設有間接冷卻水系統、直接冷卻水系統、廢水處理及回用系統、污泥處理系統、安全供水系統以及相應的供排水管網。各系統的處理規模詳見表3。

表3 水處理系統處理規模

循環水系統的循環率為98%,全廠補充新水平均為287m3/h,年工作時間為7200h,產品耗新水量為1.38m3/t.鋼材。

2 水處理工藝設計研究

2.1 工藝設計措施

該短流程鋼廠水處理采取下列技術措施,以達到短流程鋼廠節能、環保、智能生產的總體目標。

(1)在全廠范圍內集中設置一處水處理中心,該水處理中心涵蓋了煉鋼-連鑄-軋鋼各主體工藝所需的循環水處理、生產廢水處理及回用,僅需從廠外接入二路市政給水,廠內所需的高品質水由水處理中心制備,并實現廢水零排放。水處理工藝及控制全廠統一規劃、集中布置。

(2)連鑄、軋鋼鐵皮溝匯總后共用一座旋流池,后續的濁環水設施合并設置。濁環水處理采用旋流池和承壓式一體化濁水凈化裝置組合的工藝,不設中間水池提升。

(3)采用串級給水,濁環水系統接受凈環水系統的全部排污水,濁環排污水排入廢水處理,減少系統補充新水量。

(4)直接冷卻水系統的排污水經過預處理、超濾及反滲透處理后回用至連鑄除鹽水循環系統。

(5)反滲透產生的濃鹽水經過二級反滲透減量后回用至電爐爐渣處理及電爐除塵灰加濕,實現廢水零排放。

(6)系統中設水質穩定智能加藥裝置,根據水質、水量、管道腐蝕程度等自動投加水質穩定劑;濁環水系統設自動加藥裝置和智能礬花視鏡,根據水力混合罐中礬花的狀態自動投加PAC、PAM。

(7)各水池水位、供水泵組流量、壓力、水溫、水質設有在線監測儀表,監測數據均可上傳至集控中心。

(8)主要用電設備設有電流、溫度、振動等檢測點,數據均可遠傳。

(9)建立水量平衡模型,對生產用水狀態進行模擬,調節水量平衡。

2.2 工藝設計方案

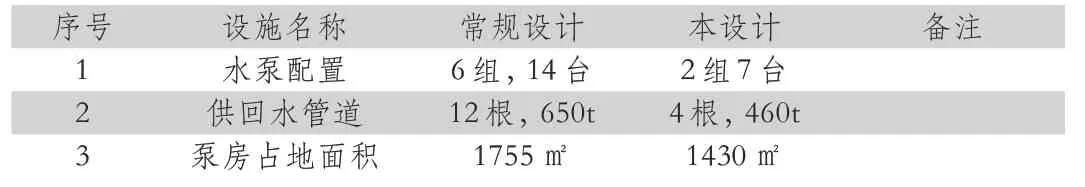

(1)間接冷卻水系統。間接冷卻水系統包括連鑄除鹽水循環系統和凈環水系統。根據電爐、連鑄、軋鋼同時生產的特點,在間接冷卻水工藝設計中,除連鑄結晶器除鹽水系統外,將電爐煉鋼、連鑄、軋鋼、配套的制氧及空壓站設備間接冷卻水集中建一套凈環水系統,并根據用戶對壓力的要求,共設置2組供用戶的水泵及管路,一組的供水壓力為0.5MPa,另一組為0.35MPa。回水管、冷卻塔、凈環水的冷水池等設施共用。通過組合水泵數量、管道量均大大減少。與常規分用戶設供水泵組對比結果見表4。

表4 凈環水系統配置對比表

運行過程中,通過建立水量平衡模型,凈環水系統根據系統補水、循環水供水水質調整凈環系統的濃縮倍數,使凈環水系統能根據循環水質自動補水及排污,凈環水系統的排污水作為直接冷卻水系統的補水。

(2)直接冷卻水系統。連鑄、軋鋼集中設置一套直接冷卻水處理系統。連鑄鑄坯二次噴淋冷卻水及設備直接冷卻水、軋鋼設備直接冷卻水先回至各自的鐵皮溝,再匯集到一個旋流沉淀池進行沉淀。旋流沉淀池處理后的水用泵送至承壓式濁環水一體化處理裝置進行處理,處理后的水冷卻后存入冷水池,再泵送用戶循環使用。旋流池與冷水池不設中間水池及加壓環節。在旋流池投加PAC藥劑,在承壓一體化處理裝置的水力混合罐投加PAM,并設礬花視鏡,運行中根據礬花的狀態自動調節PAC、PAM的投加量。直接冷卻水系統接收凈環水系統的全部排污水,并根據在線檢測的新水補水、凈環排污水水質,調整直接冷卻水系統的濃縮倍數,設定直接冷卻水系統排污水質限值,使直接冷卻水系統根據循環水水質自動排污。

(3)廢水處理及回用。廢水預處理及回用主要包括預處理和深度處理,廢水預處理系統設置于直接冷卻水系統附近,以便就近接收直接冷卻水系統的排污水。廢水深度處理系統采用“超濾+反滲透”工藝,其產水大部分供給連鑄除鹽水循環系統補水,剩余補入凈環水系統。廢水反滲透產生的濃水采用濃水反滲透、SW反滲透進一步處理,產水進入除鹽水池,最終產生的濃水送至電爐渣處理、電爐除塵灰處理等用戶回用消納,實現生產廢水零排放。由于直接冷卻水排污廢水集中排放,且無需設置管網收集,廢水預處理僅需設置機械攪拌澄清池、中間水池及提升泵站、多介質過濾單元,無需設置格柵、調節池及一級提升泵站。

廢水深度處理產品出水滿足連鑄除鹽水系統的補水要求,當直接冷卻水系統排污量不能滿足除鹽水產水要求時,需向中間水池補充生產新水,以實現全廠水量平衡。此時濃鹽水可選擇不進行SW反滲透處理。SW反滲透產生的濃鹽水設置調節池儲存,不設置提升泵站及管網,定時或根據電爐渣、電爐除塵灰處理系統的需求用罐車送至用戶使用。

(4)污泥處理系統。直接冷卻水系統中承壓式一體化處理裝置排泥水、廢水預處理排泥水合并設置一套污泥處理系統。污泥脫水選擇離心分離或帶式壓濾機,能接受含水率~98%泥漿進行脫水,同時也能實現連續運作及無人值守。

3 水處理集中控制設計

水處理系統智能化設計主要包括物聯網絡設計、視聯網絡設計、設施監控以及云平臺的設計,集中控制是智能化設計的基礎。水處理集控包括設施實時監控、能耗監控、水量平衡監控等三方面的內容。設施監控主要是通過對水處理流程中流量、壓力、水質的檢測、水池液位及系統中藥劑濃度等檢測,監控各供水泵組、污染物去除設備、加藥設備等的運行狀態,并以數字信號或模擬信號傳輸給控制層,以實現實時監控。

能耗監控主要是通過對用電設備的電流、運行效率、單耗進行分析,對藥劑的耗量與水質監測數據進行分析,從而指導優化泵房機組的搭配,減少藥劑的投加,從而降低整體能耗。

水量平衡監控主要是通過水質在線監測、環境溫度實施監測、間冷和直冷系統的排污量及補水量數據的監測,建立廢水排污及水量平衡模型,實現自動調節補水量。由于系統中設備用戶點多、配管復雜,設備及管網漏損、冷卻塔的蒸發飄散等水量的真實詳情很難了解,同時循環水溫度、系統的蒸發量受環境溫度的變化影響很大,系統損失的水量通常也無法準確估算。水量平衡模型可采用系統考核表法、設定濃縮倍數法等進行分系統的水量平衡分析,以查明不同系統的漏損量、蒸發量及設備損耗水量。比如,對于除鹽水閉路循環,損失的水量主要為管網與設備的漏損;對于凈環水和濁環水系統,除管網和設備的漏損,系統損失的水量主要為冷卻塔蒸發和飄水、產品接觸水后帶走的水、滲漏和排污四種。

4 結論與展望

本文所述短流程鋼廠水處理工藝設計,規避了常規鋼廠水處理設計的一些缺點,也密切結合了電爐短流程鋼廠自身的特點。通過前文的論述可見,對于電路短流程鋼廠,將全廠所有工藝設備所需的間接冷卻水處理系統、直接冷卻水處理系統、污泥處理系統、廢水處理及回用集中至廠內合理的位置統一處理是可行的。該工藝設計方法在縮短水處理工藝流程、提高水資源的重復利用、實現廢水零排放、節約用地、實現全廠集中控制及智能化、節省工程投資等方面優勢明顯,適用于建設在城市或工業園區內的電爐短流程鋼鐵廠水處理新建、改造項目。

另外,水處理集控是短流程鋼廠智能制造整體解決方案中不可或缺的組成部分,推進水處理系統的智能化設計是技術發展必然趨勢,其技術優勢和可行性也是不言而喻的。