峽谷地區長大公路橋梁墩-梁預制拼裝技術應用研究

潘衛兵

(中國土木工程集團有限公司,北京100000)

1 引言

橋梁預制拼裝施工具有工期短、干擾少、成本低和質量好等顯著優點[1],是裝配式混凝土構件產業化推廣和發展的新方向[2],橋梁預制拼裝技術研究和優化已成為國內外學者研究的熱點問題之一。

楊文武等[3]總結分析了預制裝配式橋梁技術的發展歷程和應用前景。陳彪[4]歸納了國內外橋梁節段拼裝施工關鍵工藝。葉以挺等[5]研究了海島山區高架橋梁上下結構全預制拼裝技術和工法。傅博琦[6]、翟文旭等[7]對比了現澆橋梁和預制橋梁的優缺點,分析了市政橋梁下部結構預制拼裝各項工序的技術要點。朱儉鋒[8]調查和總結了上海市高架橋梁下部結構預制拼裝技術。閆敏倫等[9]研究了橋梁下部結構預制拼裝不同連接方式下橋墩靜力性能和抗震性能差異。汪遜[10]初步研究了基于BIM設計的橋梁預制拼裝信息管理模型。

綜述國內外現有橋梁預制拼裝技術,研究集中在中小跨徑公路橋梁,分析研究峽谷地區長大公路橋梁墩-梁預制拼裝技術,具有工程應用價值和實踐意義。

2 工程概況

吉布提共和國某峽谷地區長大公路橋梁項目,起訖樁號K0+000~K12+702.5,含跨峽谷地區公路橋梁1座,長度1.2 km,為雙向4車道高速公路建設標準,設計速度100 km/h,整體式路基和分離式路基的寬度分別為33.5 m、12.75 m,互通連接線設計速度60 km/h,路基寬度23.5 m。因地形條件受限,無法采用現澆工藝。

預制橋墩用的是直橋墩,截面尺寸有1.6 m×1.6 m和2 m×2 m兩種形式,混凝土強度等級為C40;預制蓋梁含兩類,尺寸為33 m×3.8 m×3.2 m的多節段裝配式蓋梁、尺寸為15.36 m×1.9 m×1.7 m的整體式裝配式蓋梁。

3 技術準備

3.1 總體思路

橋墩和蓋梁采用場內預制和現場安裝相結合的方法,其中承臺與橋墩、橋墩與蓋梁的連接部位均采用灌漿套筒連接工藝,分節段蓋梁施工段則采用干濕結合法。

3.2 機械配置

預制場根據工程建設進展安排橋墩和蓋梁預制,報各方驗收合格后運輸至現場指定位置。

1)運輸采用“拖車頭+副車”的運輸方案,有序、平穩、高效地將施工所需的裝配式橋墩和蓋梁運抵現場。

2)起重設備采用400 t履帶吊,該設備按照主臂30 m、吊裝半徑12 m的工況開展吊裝工作,由專員操作,將運至現場的預制構件精準吊裝至指定位置。

4 橋墩預制拼裝技術

橋墩預制拼裝主要工藝流程為:施工準備→裝載運輸→裝載翻轉→墊層坐漿→吊裝調整→套筒灌漿。

4.1 施工準備

1)加強對預制橋墩的質量驗收,且必須完全滿足設計和規范要求。

2)橋墩存放臺座側面采用的橡膠條包邊的方法,以實現對墩柱的防護。此外,水平起吊底部吊點采用的是尼龍吊裝帶捆綁起吊的方法,并嚴格控制吊裝作業的姿態,以免損傷墩柱。

3)承臺、橋墩和蓋梁連接面處應鑿毛,直至露出骨料為止;在橋墩頂部和底部中心處安裝調節墊塊,該部分可不予以鑿毛;應及時將鑿毛產生的碎屑清理干凈,以免影響后續施工。

4)檢驗橋墩杯口的標高,鑿除個別超高部分。

5)橋墩灌漿孔處易殘留粉塵等雜物,用高壓水槍沖洗干凈。

6)用型鋼制作牛腿并將其固定在橋墩底部四邊,用螺栓固定至套筒灌漿孔上。

4.2 裝載運輸

結合現場施工條件,可確定橋墩進場方向和吊裝順序。預制橋墩裝車時,應取合適尺寸的枕木作為擱置點,并采取綁扎處理措施。運輸時,應根據現場道路的通達條件和平板車的運行特性合理規劃運輸路徑,并及時與交通管理部門溝通,同時按規范辦理手續,從而確保運輸車可以有序抵達現場。

4.3 卸載翻轉

橋墩運至現場后啟用400 t履帶吊,通過翻轉架的協同作業。履帶吊宜靠近承臺,以滿足12 m的吊幅。橋墩卸載和翻轉主要工藝流程為:卸載橋墩→平移橋墩→吊點設置→翻轉橋墩→轉移橋墩。

4.4 墊層坐漿

橋墩和承臺連接時應設置20 mm厚的砂漿墊層。同時,根據設計要求測量放線,并形成控制邊線,在承臺和系梁面灑水,使其保持相對濕潤的狀態;完成上述步驟后,再將擋漿模板安裝到位,根據設計配比拌制漿液,攤鋪期間用鐵板刮平墊層,使其滿足標高要求且表面具有平整性。

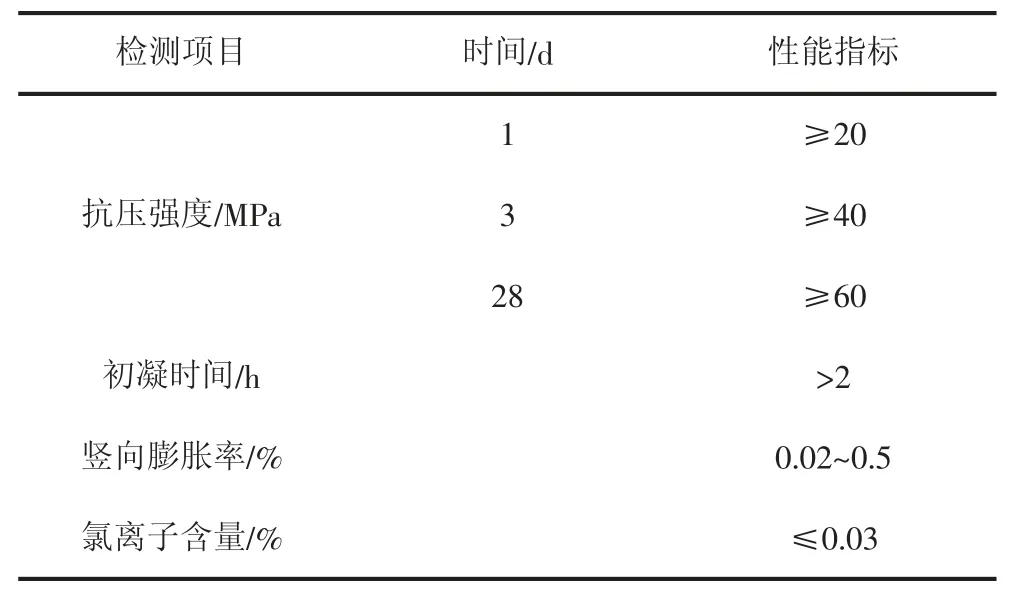

此外,砂漿質量控制要求28 d抗壓強度達到60 MPa,初凝時間≥2 h。墊層高強砂漿性能要求見表1。注意豎向膨脹率、氯離子控制指標要達到要求。

表1 墊層高強砂漿性能要求

4.5 下落調整

橋墩吊至指定位置后緩慢、勻速下落,下落過程中應密切觀察柱底的位置,待其與承臺預埋鋼筋相距約10 cm時人工配合精細化調整。待套筒對準預埋鋼筋后繼續下落。

橋墩安裝完成后,由2臺經緯儀檢測其垂直度,將實測結果與設計要求進行對比分析,判斷誤差是否在可控許可范圍內。

4.6 套筒灌漿

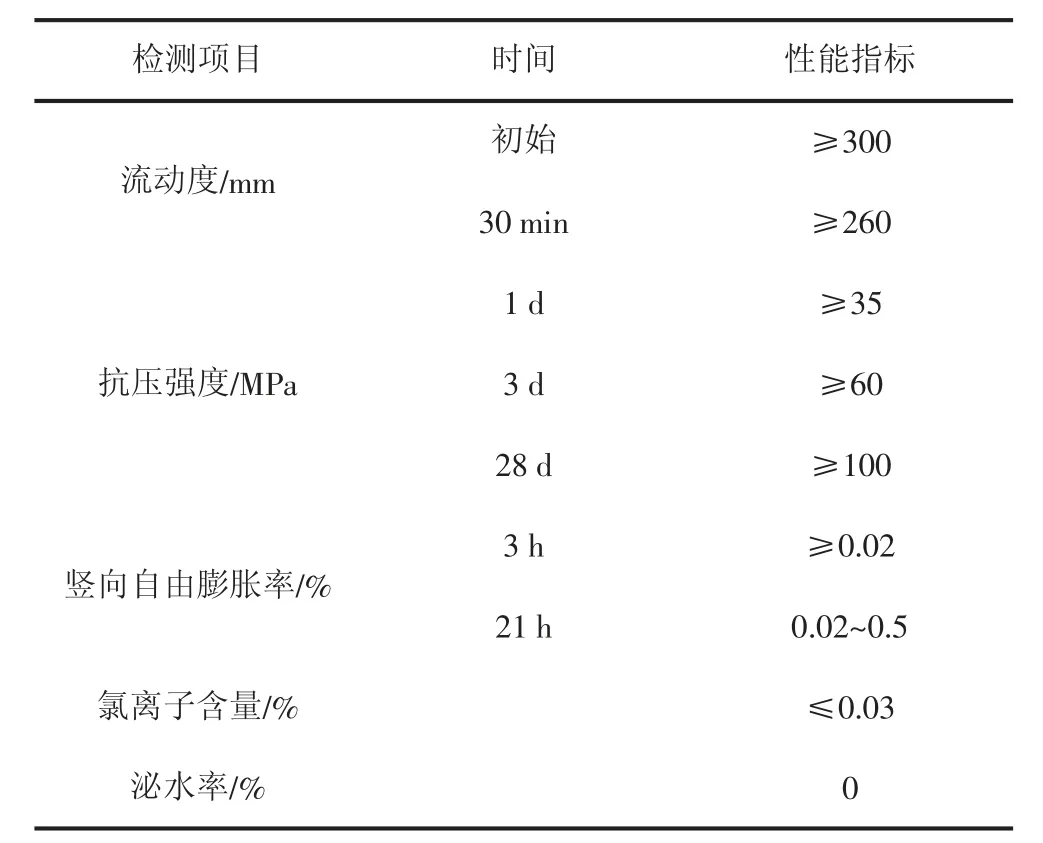

套筒內灌漿采用高強無收縮水泥灌漿料,28 d抗壓強度要≥100 MPa,拼接處高強砂漿性能要求見表2。

表2 拼接處高強砂漿性能要求

施工前,應全面檢查灌漿孔,在注漿口處安裝注漿管,將制備好的漿料從下部注漿孔注入,一段時間后上部注漿孔有漿液流出,若流出較為濃稠的漿液則暫停灌漿作業,用閥門封閉注漿口,全面清理施工后產生的多余灌漿料。橋墩安裝到位后進一步處理其與系梁交接部位,采用硅烷浸漬的方法,并用混凝土包裹。

5 蓋梁預制拼裝技術

5.1 工藝流程

蓋梁預制拼裝工藝流程:施工準備→裝載運輸→中節段吊裝→濕接縫澆筑→預應力張拉→懸臂節段安裝。對于蓋梁預制拼裝環節來說,需要注意5個施工要點。

1)裝車時采取固定措施和緩沖措施,避免蓋梁磕碰破損。

2)橋墩與承臺灌漿液的強度達標則布設墩盤托架,由此進入蓋梁拼裝環節。

3)啟用400 t履帶吊,將兩節跨中節段蓋梁吊裝至墩頂指定位置;搭設臨時施工平臺,澆筑跨中濕接縫;待濕接縫強度滿足要求后進行首批鋼束張拉作業;張拉完成后進行橋墩和蓋梁連接套筒灌漿;設置懸臂端蓋梁臨時連接器。

4)有序拆除墩盤托架后先將一端懸臂節段蓋梁施工成型,取適量環氧樹脂均勻涂抹至節段間,張拉過程中接縫間壓應力應≥0.3 MPa,按此方法完成使另一端懸臂節段蓋梁成型。檢查環氧樹脂的實際情況,待其固化后進入蓋梁第二批預應力張拉和灌漿作業。

5)拆除設置于懸臂段的臨時連接以及臨時預應力。

5.2 注意事項

在蓋梁預制拼裝過程中,需注意的事項有以下5方面。

1)臨時存放預制蓋梁時設置橡膠板或方木作為支墊裝置而使用。堆放時控制好蓋梁的堆放方向以及數量,加強蓋梁預制存放過程中變形監測,保證蓋梁線形的合理性。

2)蓋梁拼裝過程中利用支撐桿或其他加固裝置保證穩定性,拼裝到位立即設置臨時連接器,避免出現傾覆的現象。合理設置連接器,施加臨時體外預應力。

3)待濕接縫混凝土強度達到設計強度的90%及其以上后按規范穿入鋼絞線并張拉。采取的是分階段張拉的方法,張拉完成后在槽口處用C55微膨脹混凝土封包。

4)全面檢查套筒無誤后開始灌漿作業,出漿口持續出漿后暫停壓漿并設置止漿塞。

5)精度控制是橋墩和蓋梁安裝的重點監控內容,垂直度偏差≤1/3 000,且均應<20 mm;墩頂高程允許偏差±10 mm;墩頂截面中心與設計位置的偏差≤10 mm。

6 結語

綜上所述,合理管控場內預制、構件運輸、現場安裝和成品保護各個環節,嚴格控制各項工序技術要點,是橋墩和蓋梁預制拼裝成功實施的重要保障。橋墩和蓋梁預制拼裝方法在峽谷地區長大公路橋梁中成功應用,為同類項目施工提供了技術參考。長大橋梁預制拼裝技術研究仍屬于初級階段,預制拼裝結構力學性能和耐久性能亟待深入研究,應結合全產業鏈共同推動實現更高層次的預制拼裝技術,在工程實踐中追求“預制化、標準化、精細化”的基礎目標。