基于LabVIEW和PLC的電鏟電機參數遠程監測系統

葛文超,段 云,王博楠,胥 維

(1.北京礦冶研究總院,北京 100160;2.礦冶科技集團有限公司,北京 100160)

露天采礦作業主要包括穿孔、爆破、鏟裝、運輸,爆破效果的優劣在很大程度上影響著后續鏟裝、運輸效率,進而造成總體成本變動,這已成為國內外礦山業界的共識[1]。為了優化爆破工藝,需要對爆破質量進行定量評價,作為露天開采主要設備,電鏟能直接感知到所鏟裝爆堆的真實情況,電機的電壓、電流、能耗等參數能在一定程度上反映爆堆挖掘難易程度,進而間接反映爆堆破碎效果優劣情況,因此可以通過監測電機參數來評價爆破效果的好壞,國內外相關學者開展了相關的研究工作。KHORZOUGHI[2]通過對電鏟鏟裝過程能耗進行估算,評估爆堆可挖掘性。RASULI[3]通過監測電鏟提升、回轉及推壓電機的電流,建立動態載荷監測系統,為評估爆堆可挖掘性提供數據支持。但是,由于大部分露天礦區環境惡劣、基礎設施不夠完善、電鏟設備陳舊等,多數電鏟電機參數還未能實現有效監測。

針對國內多數露天礦山電鏟還未實現實時監測的難題,本文開發研究一套基于LabVIEW和PLC的電鏟電機參數遠程監測系統。該系統采用傳感器和PLC采集各電機的電壓/電流數據,分析處理上傳至上位機,上位機選擇圖形化編程軟件LabVIEW實現電鏟電機參數的實時監測、數據存儲等功能,并通過4G網絡將數據上傳至云服務器數據庫,用戶可訪問客戶端實現遠程監測功能。

1 系統總體設計

電鏟電機監測系統選擇太原重工設計生產的WK-35型電鏟,電鏟挖掘作業主要由提升、推壓、回轉以及行走機構完成,根據電鏟工作特性,構建的電鏟電機參數遠程監測系統總體框架如圖1所示,采集端主要由傳感器、PLC、車載終端構成。電壓/電流傳感器感知電鏟電機電壓、電流信號并將其轉換為4~20 mA直流電流信號,PLC檢測傳感器模擬量數據,完成A/D轉換后通過串口通信電路傳輸至上位機車載終端,在LabVIEW開發平臺上通過編寫數據采集程序、數據顯示與處理程序實現電機運行參數的實時監測,同時將采集端獲得的電壓/電流數據通過4G網絡上傳至云服務器數據庫,并通過客戶端實現電鏟電機參數的遠程監測。

圖1 遠程監測系統總體框圖Fig.1 Overall block diagram of remote monitoring system

2 系統硬件選型

本系統監測參數選擇提升電機、推壓電機、回轉電機、左行走電機以及右行走電機的電壓和電流值,共計10路模擬信號,電鏟各機構電機參數信息如表1所示。

表1 WK-35電鏟電機參數信息

2.1 電壓傳感器

根據表1電機參數信息,電鏟電機額定電壓均為690 V,本文選用美控MIK-DJU-800 V接線式交流電壓變送器,如圖2所示,其電壓測量范圍為0~800 V,輸出4~20 mA直流電流,該傳感器可將正弦或畸形交流電壓轉換成獨立于負載且與測量值成比例的直流電流信號,符合電磁兼容(emc)和安全性的技術要求和規范,滿足本系統需求。

圖2 電壓傳感器實物圖Fig.2 Physical picture of voltage sensor

2.2 電流傳感器

電鏟最大額定電流經計算約為680 A,本文選用美控MIK-DJI-1000 A開環直測式霍爾電流變送器,如圖3所示,其量程為0~1 000 A,輸出4~20 mA直流電流,該傳感器采用閉環零磁通磁平衡式原理,具有精度高、線性度好、反應快、抗干擾能力強等優點,滿足系統需求。

圖3 電流傳感器實物圖Fig.3 Physical picture of current sensor

2.3 PLC控制器及相應模塊[4]

系統選用三菱FX5UC-32MT/D型PLC控制器及對應模塊,如圖4所示。FX5UC系列是三菱公司推出的新一代可編程控制器,其CPU模塊包含16個輸入、輸出點數,自帶以太網和RS-485端口;A/D模塊選擇FX5-4AD-ADP,該模塊包含4個模擬輸入通道,為實現監測系統采集需求,需要至少3個A/D模塊,當A/D模塊輸入4~20 mA電流時,對應數字量輸出值為0~12 800,分辨率為1.25 μA;通信模塊選擇FX5-232ADP,該模塊支持MELSOFT連接、MC協議以及Modbus RTU通信。

圖4 PLC及相應模塊Fig.4 PLC and corresponding module

2.4 車載終端

考慮到電鏟現場作業環境惡劣,本文選用新漢VMC-3000工業計算機作為車載終端,如圖5所示。該車載終端基于Intel? AtomTMD2550處理器,內置GPS接收器,支持藍牙、Wi-Fi、4G擴展,可接收、顯示、傳輸采集端信息。另外該終端設備集成IP65等級外殼,專為重型車輛設計,可在極嚴苛的環境下提供絕對的防水、防塵保護,前面板可有效阻止外部源以防錯誤觸摸,工作效率和安全性都能得到保障,滿足現場試驗要求。

圖5 車載終端Fig.5 Vehicle terminal

3 系統軟件設計

監測系統軟件設計流程圖如圖6所示,主要包括如下步驟:1)PLC初始化,設定A/D模塊相關參數;2)A/D模塊從傳感器獲取數據,完成A/D轉換后存儲在數據寄存器中;3)通過串口通信協議Modbus RTU實現PLC和上位機軟件LabVIEW的通信,LabVIEW讀取PLC寄存器數據;4)電壓/電流數據通過前面板顯示并保存;5)將各數據打包為單個數組,通過4G網絡上傳至云服務器數據庫;6)編寫客戶端軟件,實現數據遠程監測。

圖6 軟件設計流程圖Fig.6 Software design flow chart

3.1 PLC程序設計

三菱PLC對應編程軟件為GX Works3仿真軟件,該軟件是由三菱公司推出的綜合PLC編程軟件,是專用于PLC設計、調試及維護的編程工具,與傳統的GX Developer軟件相比,功能及操作性能有所提高,使用更加方便[5]。

以FX5-4AD-ADP模塊通道1為例,通過查詢得知A/D轉換完成標志對應繼電器為SM6300,數字輸出值對應特殊寄存器為SD6300,其它通道對應繼電器和寄存器同理可查詢,編寫采集程序如圖7所示。根據傳感器輸出范圍,將A/D模塊輸入范圍設置為4~20 mA,采集得到的數字量值存儲在D0、D1、D2、D3等數據寄存器中,等待查詢。

圖7 PLC采集程序Fig.7 PLC acquisition program

3.2 通信協議

串口通信協議選擇Modbus RTU模式,在消息中每個8 bit字節包含兩個4 bit的十六進制字符,Modbus RTU模式的主要優點是:在相同波特率下,可比ASCII方式傳送更多數據[6]。該協議使用主-從通信方式,即主設備向從設備發送請求,從設備分析并處理主設備的請求,然后向主設備發送結果,如果過程中出現任何差錯,從設備將返回一個異常功能碼[7]。在本系統中,主設備為車載終端,從設備為三菱PLC,讀取寄存器的功能代碼為03H,在讀取數據時主站請求報文如表2所示,從站應答報文如表3所示。

通信協議中CRC(冗余循環校驗碼)含2個字節,即16位二進制數。CRC碼由發送設備計算,放置于所發送信息幀的末端,接收設備再重新計算接收信息的CRC,比較計算得到的CRC與接收到的CRC,如果兩者不相符,則認為數據傳輸出錯。

3.3 LabVIEW程序設計

上位機監測軟件采用圖形化編程語言LabVIEW開發,LabVIEW設計起初主要用于實驗室測控環境,目前在開發信號采集、過程控制、儀器檢測、儀器控制等領域廣泛應用,與Visual C++、Visual Basic、MATLAB等編程工具相比,LabVIEW基于G語言,上手快,操作方便;用戶可根據自身需求自定義操作界面,且其性能由計算機配置決定,不受儀器廠商限制;可實時、直接對數據編輯;多線程技術可同時運行多個任務模塊,適合對現場設備進行實時監測[8-9]。本文選擇LabVIEW軟件編程實現數據讀取、顯示存儲、實時上傳云服務器數據庫以及客戶端遠程訪問功能。

3.3.1 數據讀取與處理

如圖8所示,程序通過調用LabVIEW中VISA配置函數對串口進行初始化設置,除串口號均選用默認值:波特率選擇9600,8位數據位,1位停止位,無校驗位,串口號選擇COM3。系統運行時,PLC經過處理后的數據幀通過RS-232串口傳輸至上位機,按照上位機和下位機之間的通信協議,VISA讀取函數每次讀取PLC傳輸的固定字節數據,通過截取字符串函數及數值/字符串轉換函數將輸入字符串轉換為所需數據,轉換完成后根據比例關系計算得到真實電壓/電流值。

圖8 數據讀取與處理程序框圖Fig.8 Block diagram of data reading and processing program

3.3.2 數據顯示與保存

數據顯示與保存程序主要是將采集處理后的電壓和電流值等參數實時顯示并保存。程序通過創建局部變量實時顯示各電機數據,并以時間點為文件名將數據保存為csv格式,使用LabVIEW編寫的數據顯示與保存程序見圖9。

圖9 數據顯示與保存程序框圖Fig.9 Program block diagram of data display and storage

3.3.3 服務器端程序

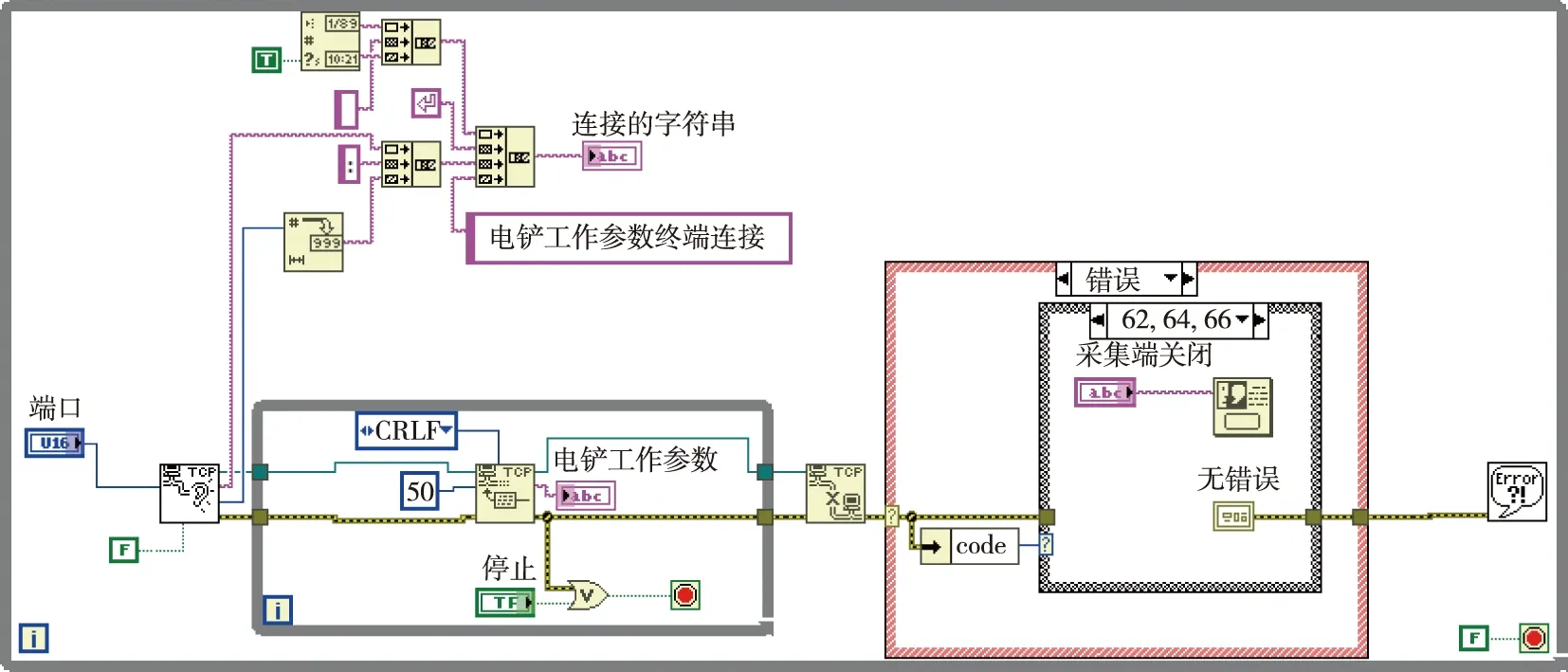

為實現遠程監測功能,需將電鏟電壓/電流數據實時上傳至云服務器數據庫中。服務器功能主要是接收、解析采集終端上傳的數據包,并將數據存儲在數據庫中。本文選擇TCP/IP協議完成數據通信,使用LabVIEW編寫的服務器端程序框圖如圖10所示,程序界面如圖11所示,該程序通過監聽對應端口,接收采集端上傳數據并解析,同時顯示采集終端設備的IP地址、端口號以及上下線時間。

圖10 服務器端程序框圖Fig.10 Server side program block diagram

圖11 服務器端軟件界面Fig.11 Server side software interface

該程序依據性能為主、展示為輔的設計理念,軟件界面設計相對簡單,大部分顯示與操作功能未顯示在軟件界面上,大大減少了前臺數據分析的工作,將系統資源主要用于數據通信過程,確保數據通信的穩定性。

3.3.4 客戶端程序

基于C/S模式的客戶端軟件采用LabVIEW編寫,通過生成EXE文件和對應的安裝包文件,可以在沒有LabVIEW的Windows環境中運行,該軟件是針對電鏟遠程監測系統編寫的專用軟件,主要用于監測、顯示、查詢電鏟電機運行參數,支持多臺終端同時查看監測信息。該軟件的主要功能:1)用戶登錄信息管理;2)電鏟電機運行參數獲取;3)電機歷史運行參數獲取。客戶端程序主界面如圖12所示。

圖12 客戶端程序主界面Fig.12 Main interface of client program

4 現場試驗

為驗證監測系統的可靠性,選擇在德興銅礦銅廠WK-35電鏟上進行現場試驗,圖13為現場硬件設備安裝圖,對電壓/電流等數據進行采集,將傳感器、PLC、電源通過導軌固定。圖14為上位機終端安裝位置,上位機終端通過萬向球頭支架固定,起到防震作用。試驗結果表明,該系統可以實現遠程監測功能,能夠滿足系統總體方案設計系統需求,設計合理,具有良好的可移植性和穩定性,達到預期設計目標。

圖13 硬件設備安裝圖Fig.13 Installation diagram of hardware equipment

5 結論

利用LabVIEW和PLC作為主要軟/硬件,將測量技術、傳感器技術、虛擬儀器技術及數據傳輸技術結合,實現電鏟電機參數遠程在線監測。目前該系統已成功部署在江西德興銅礦銅廠18#WK-35電鏟上,通過6個月的現場測試,該監測系統可以實現遠程實時監測電鏟電機電壓、電流運行參數,人機界面友好,具有較強的實用性和可靠性,該系統為實現數字化、智能化礦山提供一定基礎數據,也為其他型號電鏟電機監測乃至其他工作參數的監測提供可借鑒經驗。