低溫液態丙烷在處理丁烷BOG工藝中的應用

林惠松,方 剛,高 威,馮志明,韋振興

(深圳華安液化石油氣有限公司,廣東深圳 518119)

1 概述

低溫LPG接收站設有丙烷、丁烷低溫常壓儲罐,用于儲存低溫液態丙烷、液態丁烷,丙烷、丁烷可用于工業原料及民用燃料。低溫儲罐內儲存的低溫丙烷、丁烷為飽和液體,其操作溫度一般為常壓下的氣化溫度,丙烷為-42℃,丁烷為-4℃,操作壓力一般為5~13kPa。低溫儲罐內液體因儲罐內、外環境溫差造成的熱傳遞導致吸熱閃蒸為BOG(Boil Off Gas),儲罐本體結構、儲罐與環境的溫差、太陽輻射強度、儲罐保冷措施、烴泵等設備運行造成外部熱量導入等因素決定儲罐內低溫液體吸熱氣化量大小。BOG氣體若不及時排放會導致儲罐超壓,導致安全閥起跳,嚴重的壓力突升會使儲罐破裂。低溫儲罐產生的BOG,可選擇的處理工藝有:①通過BOG壓縮機及冷凝器多級壓縮冷凝后回收;②通過高壓壓縮機處加壓處理后外輸;③將產生的BOG通過低溫冷源冷卻至沸點后冷凝;④直接放空或用于自身用戶。在不同的情況下以上處理工藝均有應用,下面將通過丁烷低溫儲罐為例,分析選擇最合理、節能的BOG回收工藝。

2 低溫儲罐BOG氣化量的計算

BOG的氣化量計算是處理工藝的選擇及設備選型的基礎。BOG氣化量的決定因素是儲罐內低溫液體吸熱氣化,現有國家標準及行業標準中均無精準計算公式,只能結合對流傳熱、熱輻射、熱傳導并參考相關數學模型推斷出一種相對嚴謹、科學的計算方法。

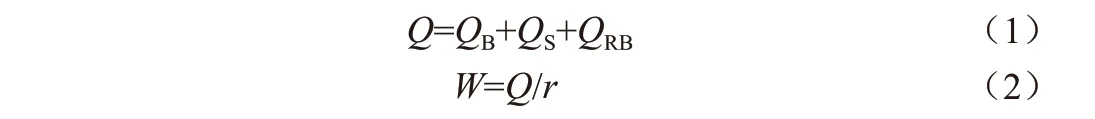

對于立式圓筒形儲罐的 BOG 計算,根據儲罐的物理結構模型可總結為:

式中,W為儲罐吸熱氣化 BOG,kg/h;Q為總傳熱速率,kW/h;QB為罐底傳熱速率,kW/h;QS為罐側壁傳熱速率,kW/h;QR為罐頂傳熱速率,kW/h;r為低溫介質汽化潛熱,kW/h。

2.1 罐底傳熱計算

罐底傳熱采用多層平壁熱傳導模型,計算方法如下:

式中,QB為罐底傳熱速率,W;TS為罐底外側環境溫度,℃;Ta為罐內介質溫度,℃;bi為第i層材料厚度,m;λi為第i層材料熱導率,W/(m·℃);SB為罐底圓面積,m2。

罐底傳熱速率按照環系分布依次采用多層平壁熱傳導模型進行計算,最終所有環系傳熱速率之和即為罐底傳熱速率。

2.2 罐側壁傳熱計算

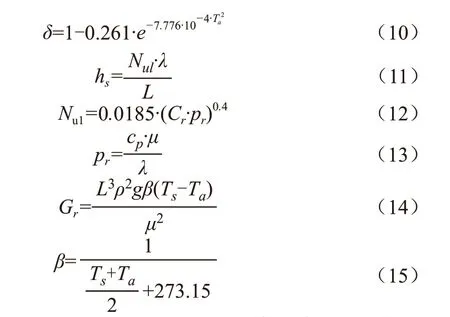

罐側壁熱量衡算模型相對復雜,罐側壁表面溫度Ts不能近似等于環境溫度,需要在方程組聯立后通過迭代或規劃求解得出。

熱量衡算等式:

其中:

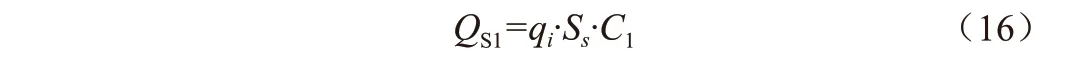

將求得的qi代入式(16),求得向陽側罐側壁傳熱速率QS1。

式中,Ss為儲罐側面積,m2;C1為暴露面積系數,m2;QS1為向陽側罐側壁傳熱速率,W;QS2為背陰側罐側壁傳熱速率,W;QS為罐側壁傳熱速率,W。

罐側壁傳熱速率應該依次分段采用熱傳導模型進行計算,最終各段傳熱速率之和即為罐側壁傳熱速率。

2.3 罐頂傳熱計算

罐頂傳熱的計算與管側壁傳熱計算類似,罐頂表面溫度Ts也需要聯立方程迭代求解,其計算方法同罐側壁。

對于大型儲罐,罐頂熱傳導模型可采用平壁熱傳導模型,罐頂至吊頂間的球缺氣相空間可視為一層保溫層,采用當量法計算其傳熱層厚度。

將迭代求解的罐頂表面溫度Ts代入式(20)求解。

式中,SR為罐頂球缺表面積,m2;QR為罐頂傳熱速率,W;TS為罐頂表面溫度,℃;Ta為罐內介質溫度,℃;bi為第i層材料厚度,m;λi為第i層材料熱導率,W/(m·℃)。

3 丁烷低溫儲罐BOG處理工藝

低溫LPG接收站設有丙烷、丁烷低溫常壓儲罐用于接收船舶低溫冷凍丙烷丁烷,儲罐產生的BOG一般采用壓縮機壓縮后冷凝再液化回收。BOG壓縮再液化系統需要配置壓縮機及冷凝液化設備,投入成本高,后期運行成本及維護費用昂貴,給企業帶來很大經濟負擔。本應用主要利用低溫液態丙烷的冷能,來冷凝回收丁烷儲罐產生的BOG,這樣可以節約一套BOG壓縮再液化系統,極大節約成本。通過計算分析丁烷低溫儲罐產生的BOG,選擇合適的換熱器與低溫丙烷輸送泵,建立一套穩定、簡單、操作性強的BOG冷凝回收系統。

在T-101丙烷儲罐出貨管線設置一臺烴泵P-104,流量為20m3/h,將低溫液態丙烷送往T-102丁烷儲罐罐頂上的D-104丙烷氣液分離器,通過LIC107控制D-104液位為300~900mm,而E-102冷凝器與D-104丙烷氣液分離器安裝在T-102丁烷儲罐罐頂同一水平線上,且E-102冷凝器殼層底部液相管與D-104連通,這樣可以通過控制D-104丙烷氣液分離器的液位從而控制E-102冷凝器的液位。T-102丁烷儲罐產生BOG氣體進入E-102冷凝器板層進行冷凝,丁烷BOG經過E-102冷凝后進入D-107丁烷氣液分離器,液態丁烷返回T-102丁烷儲罐,而BOG氣體中含有的少量氮氣等不凝氣體通過D-107分離后進入丙烷氣相總管。E-102冷凝器殼層經過換熱產生的丙烷氣體進入D-104丙烷氣液分離器,最終進入丙烷氣相總管。

E-102冷凝器為板翹式,材質為耐低溫鋁合金,尺寸1 000mm×1 800mm×2 800mm,換熱面積67m2,換熱效率5 045 000kJ/h,設計溫度-43~40℃,殼側設計壓力1.0MPa,管側設計壓力1.8MPa,殼層介質為丙烷,管層介質為丁烷。丁烷設計流量為13 200kg/h,丙烷設計流量為11 573kg/h,管側丁烷入口溫度0℃,出口溫度-4℃;殼層丙烷入口溫度-42℃,出口溫度-32℃。D-104容積13.08m3,高4 920mm,直徑2 000mm,設計壓力0.49MPa,設計溫度-43~40℃。

正常工作狀態下,P-104為24h運行將T-101丙烷液態輸送至D-104,通過液位控制閥LIC107將D-104液位控制在設定值(300~900mm),當D-104不需要補充液體時,P-104設有最小流量閥可自動打循環;T-102產生的丁烷BOG氣體進入E-102冷凝回收返回T-102,將T-102壓力控制在安全范圍內。

4 結論

BOG處理工藝是低溫儲罐的技術難題,處理方法往往決定著儲罐運行成本的高低。可見,選擇一套投入少、操作簡單、維護成本低的BOG處理工藝意義重大。利用低溫液態丙烷處理丁烷BOG工藝流程簡單,效果顯著,相比傳統的BOG壓縮機冷凝回收系統,前期設備投入大大減少,且后期操作簡單,運行成本及設備維護成本低,將為企業帶來可觀的經濟效益。