厚煤層雙重卸壓采動覆巖裂隙分布特征及卸壓瓦斯抽采技術

劉 超,孫寶強,李樹剛,張 超,薛俊華,李 鑫,范富槐

(1.西安科技大學安全科學與工程學院,陜西西安 710054;2.西安科技大學西部礦井開采及災害防治教育部重點實驗室,陜西西安 710054)

隨著社會經濟的高速發展,煤炭資源需求也在急劇增加。中國煤炭開采總趨勢現已進入深部開采階段[1-4],同時煤礦事故也愈加嚴重。隨科技進步,煤礦實現自動化,高強度開采高瓦斯含量厚煤層也以常態出現。高強度開采導致本煤層充分卸壓,對鄰近煤層和本煤層卸壓導致瓦斯大量解吸成游離瓦斯,漂浮到生產工作面、采空區以及隅角位置,造成部分區域瓦斯富集,濃度增大,對生產工作面煤礦工人生命安全造成嚴重威脅,因此需要研究分析煤層在采動后覆巖裂隙演化特征和卸壓瓦斯運移機理及治理方案。許多學者對煤層開采覆巖裂隙演化特征及卸壓瓦斯治理方面進行了大量的科學研究。劉天泉院士[5]等提出了裂隙場“橫三區”與“豎三帶”的觀點;錢明高[6]等人最早提出了“O”形圈理論說法,認為在采動影響下,覆巖關鍵層將會破壞,采空區覆巖中部將會被壓實,但在采空區邊緣將會產生1 個與之相連的裂隙發育區,“O”形圈;袁亮院士等[7-9]提出并驗證了裂隙演化形態“環形裂隙體”,并確定了采空區裂隙帶內的瓦斯的方法;李樹剛[10-12]等人提出了采動裂隙橢拋帶,并將其進一步簡化為“采動裂隙圓角矩形梯臺帶”,得出卸壓瓦斯運移與覆巖縱向破斷裂隙及橫向離層裂隙之間的動態演化關系;魏宗勇[13]等人采用聲發射監測系統、三維模型剖切等方法得到覆巖裂隙發育過程及裂隙分布特征;尹嘉帝[14]等人采用相似物理模擬、數值模擬以及理論分析,研究了綜采工作面覆巖裂隙的分布演化規律。綜上所述,研究采動覆巖形態特征變化、卸壓瓦斯富集以及瓦斯抽采方面已有較充分地發展。所以關鍵問題是搞清楚采動覆巖應力場和裂隙場耦合特征,并結合瓦斯流場來確定高位鉆孔抽采的最佳區域。因此,采用理論分析、實驗室相似模擬、Flac-3d數值應力計算和Fluent 流場數值模擬多種方法相結合的手段,研究厚煤層雙重卸壓情況下采動覆巖裂隙特征和卸壓瓦斯流場規律,并進行數值驗證和工程驗證。

1 下石節煤礦222 面開采條件

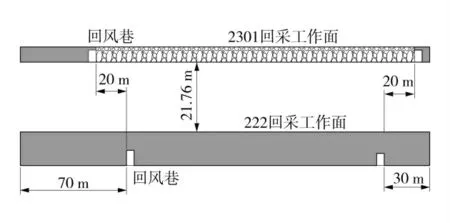

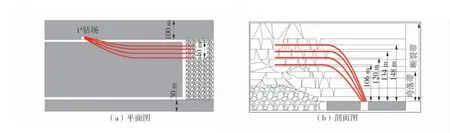

下石節煤礦地處黃隴侏羅紀煤田焦坪礦區,核定生產能力為2.0 Mt/a,歷年來鑒定為高瓦斯礦井。222 工作面開采為4-2#煤層,井下位于+950 m 水平下階段,暗井筒西部,淺部距220 工作面運輸巷約75 m,深部為4-2#煤層未準備區。工作面垂直上方為3-2#(4-1#)煤層2301 工作面采空區,2 個工作面煤層間距3.7~38.4 m,平均21.76 m,222 工作面系統布置圖如圖1。設計可采范圍:工作面走向長度為1 800 m,工作面傾向長度為1 400 m。工作面可采儲量311.9 萬t,工作面可采走向長度1 765 m,傾斜長度170 m,工作面煤層平均厚度為10.5 m,工作面平均凈采高為9.5 m 工作面采用走向長壁后退式綜合機械化低位放頂煤一次采全高、全部垮落法管理頂板的采煤方法。

圖1 222 工作面系統布置圖Fig.1 222 working face system layout

4-2#煤層為222 工作面的主要可采煤層,黑色,中上部半亮型,下部半暗型,內生裂隙發育,易片幫、垮落,煤層厚度為7.4~13.1 m,平均厚度10.5 m,屬于厚煤層。煤層頂板:直接頂板為深灰-灰黑色粉砂巖,薄層狀,含植物化石,偶夾煤線及炭質泥巖薄層,局部為砂質泥巖及泥巖,泥質膠結。根據面內鉆孔瓦斯含量和相鄰工作面瓦斯涌出量預測:222工作面瓦斯含量為2.45~5.38 m3/t,掘進期間瓦斯絕對涌出量2.8~10.6 m3/min,回采期間瓦斯絕對涌出量18.6~60.14 m3/min。

2 厚煤層雙重卸壓采動覆巖裂隙演化特征

2.1 采動覆巖裂隙演化形態理論

煤炭開采是人類獲取能量的一種手段,隨著科學技術水平的提升和發展,淺部煤炭資源的開采已接近匱乏,隨機轉入深部煤炭資源的開采階段。深部煤炭資源的存在形式大多是煤層群為主,伴隨的地下資源開采時災害種類也增多。隨著采煤工作面的不斷推進,采空區中部區域逐漸被壓實,形成“O”型圈,“O”型圈呈錐形分布且不斷向推進方向移動,與推進方向一致的“O”型圈兩側較與推進方向垂直的兩側動態變化緩慢,中部逐步壓實過程就是對其圍壓進行卸壓過程,因此,與推進方向一致的“O”型圈兩側具有較為豐富的裂隙。

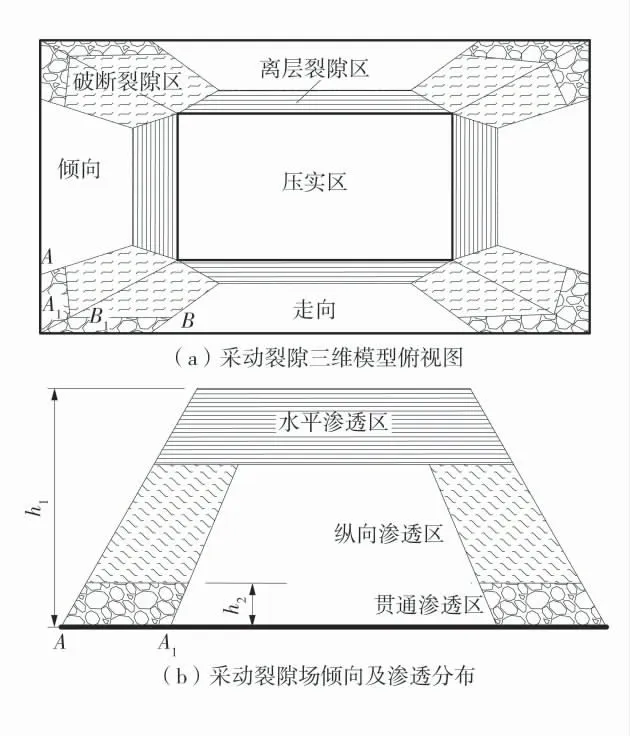

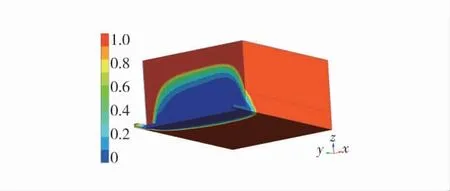

結合近年來最新研究,工作面采動覆巖破斷、運移后形成“環形裂隙體”,即高位水平離層裂隙將走向裂隙區和傾向裂隙區相連通,這使得研究采動覆巖這個“黑匣子”更加明確,更有方向去進一步確定其邊界范圍。再將采動裂隙區中裂隙分布特征與滲透率的大小、方向相結合,沿著垂直方向,將采動裂隙場-滲透率分為貫通滲透區、縱向滲透區和水平滲透區3 個區域特征。采動裂隙場三維模型及滲透分布特征如圖2。

圖2 采動裂隙場三維模型及滲透分布特征Fig.2 3D model and seepage distribution characteristics of mining induced fracture field

結合相似模擬以及數值模擬最終確定裂隙區寬度AA1以及理論計算確定裂隙帶和垮落帶發育高度h1和h2。222 面煤層頂板多為深灰-灰黑色粉砂巖,薄層狀,含植物化石,偶夾煤線及炭質泥巖薄層,局部為砂質泥巖及泥巖,巖石抗壓強度小于40 MPa。且上覆巖層已經歷過卸壓,其斷裂帶和垮落帶高度h1和h2計算如下:

式中:h 為煤層厚度,取10.5 m;km為巖層的碎漲系數,取1.25;M 為累計采高,取14.26 m;α 為煤層平均傾角,取5°。

由式(1)和式(2)得出2301 面和222 面覆巖采動復合采空區斷裂帶發育高度為148.34~169.21 m,取150 m;垮落帶發育高度為60.8 m。

2.2 物理相似模擬實驗

實驗室物理相似模擬實驗是一種極其有效的解決“黑匣子”問題的途徑。利用西安科技大學采動覆巖物理相似模擬實驗臺對2301 工作面和222 工作面進行了物理相似模擬實驗研究。厚煤層二次采動上覆巖層裂隙演化特征如圖3。

圖3 厚煤層二次采動上覆巖層裂隙演化特征Fig.3 Fracture evolution characteristics of overlying strata during secondary mining in thick coal seam

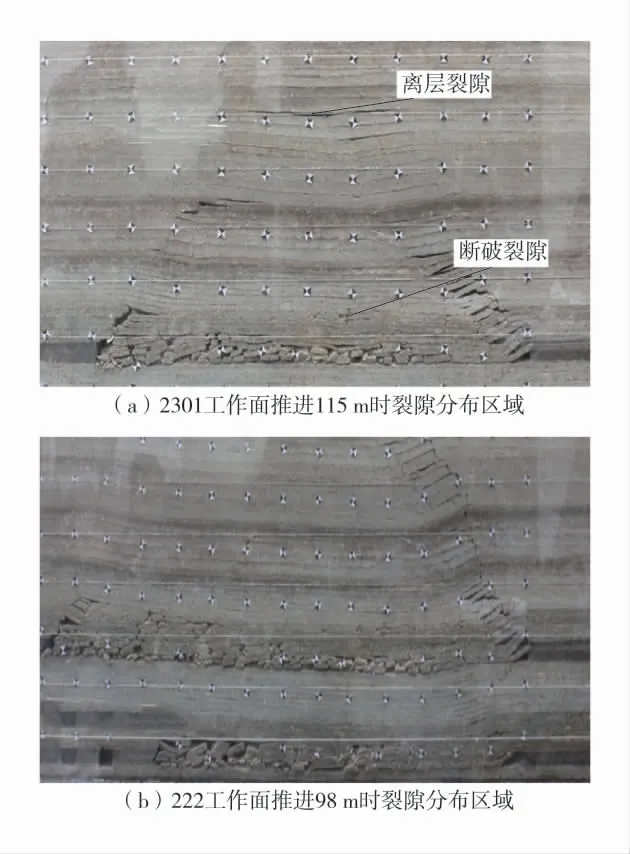

在上煤層至模型邊界30 cm(影響煤柱)處開挖4 cm 作為開切眼,煤層傾角為5°。由于煤層為近水平煤層,采動覆巖裂隙在走向上和傾向上具有相似的演化規律。當上煤層工作面推進至115 m 時,整個工作面經歷了初次來壓和3 個周期來壓,待穩定后發現覆巖狀態可分為中間壓實區、兩側豎向破斷裂隙區和高位水平離層裂隙區。

待整個工作面穩定后,在222 工作面的切眼布置在內錯于上煤層工作面切眼4 m 處,開挖5 m 作為開切眼,按水平煤層處理,重復采動。工作面推進到98 m 位置時,上下2 層煤中間的巖層斷裂,由于采高增加,采出空間增大,上層煤開采時的直接頂再次垮落后,因碎脹系數較小,難以充滿采出空間,導致上層煤開采時的下位基本頂垮落,轉化為規則垮落帶,促使基本頂砌體梁結構向高層位發展,復合采空區裂隙區演化發育較高,且在下層煤回采過程中不會出現明顯的來壓現象。經測定可確定相似模擬試驗中裂隙區寬度AA1為30~40 m 范圍內,走向裂隙區寬度BB1為超前影響區的距離。為定量描述采動裂隙的發育程度,以裂隙密度(單位厚度的裂隙條數,條/m)表示裂隙的發展過程,根據實驗數據,繪出工作面推進到115 m 時,破斷裂隙密度發展的過程。切眼至采煤工作面覆巖裂隙密度分布如圖4。在回采初期0~30 m 范圍內,裂隙密度出現1 個峰值,在30~80 m 范圍內裂隙密度基本處于穩定狀態,在距離切眼40 m 范圍內又出現第2 次峰值。

圖4 切眼至采煤工作面覆巖裂隙密度分布Fig.4 Distribution of overburden fracture density from cut to working face

2.3 數值模擬實驗

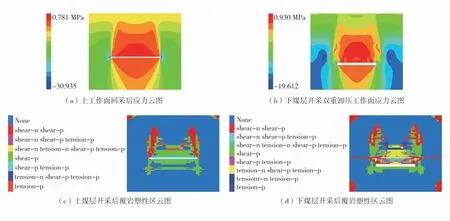

根據下石節煤礦2301 工作面和222 工作面覆巖情況,建立三維數值模型,模型長、寬、高為400 m×150 m×160 m,考慮邊界條件的影響,通過平面應變的特征來反應采動的圍巖應力演化和覆巖運移特征。雙重采動覆巖應力-裂隙演化過程如圖5。

圖5 雙重采動覆巖應力-裂隙演化過程Fig.5 Stress fracture evolution process of overlying strata under double mining

上煤層2301 工作面和切眼前方橢圓形藍色區域為應力集中區,最大應力為2.67×107Pa,上覆巖層中部的的紅色區域屬于卸壓區,該區域應力為6.95×104Pa,卸壓后應力為正值,說明采動覆巖里面上下巖層內有離層,巖層不受力和受拉應力的區域。卸壓區的范圍隨著推進的距離增加而增大,應力集中區的范圍也增大,但是增幅較小,上部的卸壓區的形態依然保持為半圓狀。等工作面回采結束后,紅色卸壓區形態呈現“梯形狀”的分布形態。塑性破壞高度為68.4 m,shear-p 綠色區域代表已發生剪拉應力區域,高度為19 m。

下煤層開采對工作面上覆巖層雙重卸壓,由圖5(b)可以看出,222 工作面和切眼兩煤柱側出現應力集中區,由于222 面進回風巷道都內錯于2301 工作面進回風巷道,雙重卸壓之后,應力集中位置在上煤層兩側煤柱,下煤層工作面煤柱承壓較小。因此,在回風側70 m 煤柱施工定向鉆孔是可行的。將采動裂隙場與應力場對應,可以發現應力較小的紅色區域位置處于采動覆巖重新壓實區,橙色以及黃色顏色淡一點位置處于裂隙區;應力場和裂隙場耦合規律:原煤巖-采動擾動-應力失衡-覆巖裂隙演化發育-覆巖破斷運移-周期破斷-最終穩定,裂隙場和應力場隨著工作面采動,相互反饋,相互影響;回采222 面結束后,對整個采空區覆巖進行二次卸壓,塑性破壞高度增加至為152 m,雙重卸壓打破了已穩定的應力平衡,致使裂隙繼續演化發育,裂隙場面積增大。

3 雙重卸壓采動覆巖卸壓瓦斯富集區確定

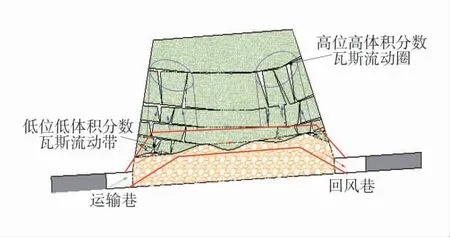

綜上所述,將實驗室相似模擬實驗研究的裂隙場與數值模擬實驗研究的應力場相結合,確定了裂隙場中裂隙發育程度及裂隙場中滲透規律。采空區上覆巖層受采動影響,區域巖體經過卸壓、變形、失穩、裂隙擴大與減小、壓實的動態演化過程后,隨工作面的推進沿推進方向不斷發展,儲集的卸壓瓦斯也通過裂隙網絡進入裂隙區,運移過程中出現積聚、飽和、溢出等現象,瓦斯運移是隨采動裂隙的動態變化而變化。因此,進一步將瓦斯在裂隙場中流動方向可以分為低位低體積分數瓦斯流動帶和高位高體積分數瓦斯流動圈,采動裂隙場中瓦斯富集區域劃分如圖6。

圖6 采動裂隙場中瓦斯富集區域劃分Fig.6 Distribution of gas enrichment area in mining fracture field

在傾向上,受礦井通風的影響,回風側瓦斯體積分數較高,且在隅角位置會形成1 個渦流區域,通風稀釋不了全部瓦斯,造成上隅角瓦斯極易超限。在垮落帶內,隨著工作面采動覆巖垮落后將重新壓實、穩定,工作面回風進入采空區的距離是一定的,回風驅動瓦斯只能進入采空區一定距離,該區域為低位低體積分數瓦斯流動帶。大部分瓦斯因其升浮現象及回風流會從工作面兩側裂隙區進入裂隙場的縱向滲透區和水平滲透區,其中水平滲透區主要以富集為主,裂隙主要以離層張拉裂隙為主,豎向破斷裂隙較少,且貫通采空區,該區域為高位高體積分數瓦斯流動圈。因此在布置高位鉆孔抽采瓦斯時,在該區域內進行抽采,瓦斯以水平方向流動為主,采場漏風少,水平抽采范圍大,瓦斯抽采體積分數高。

4 工程應用

4.1 復合采空區高位定向鉆孔布置方案

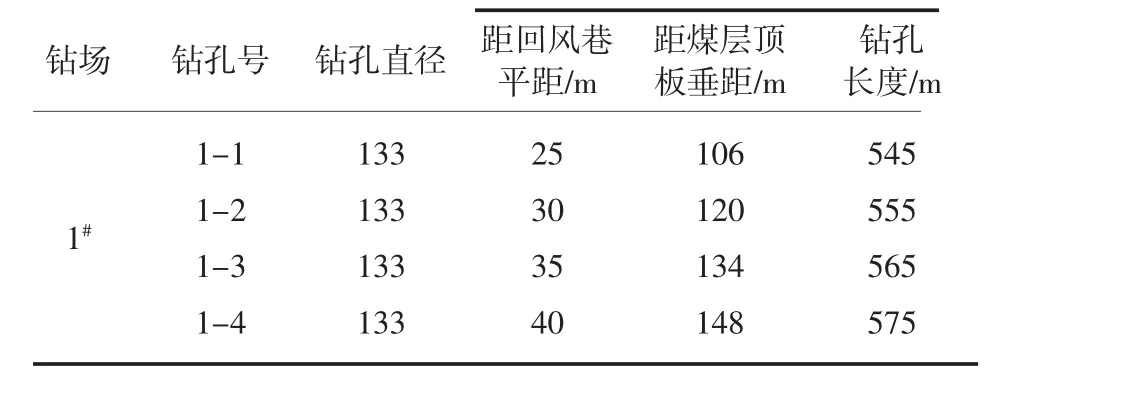

根據研究結果,確定了裂隙場中瓦斯滲流規律,在3-2#煤層2301 工作面回采結束后,對4-2#煤層222 回采面頂板卸壓,等222 面回采時對其覆巖進行二次卸壓,使采空區覆巖破壞程度加大,裂隙演化貫通的更充分,水平滲透區的離層裂隙與豎向破斷區裂隙連通度較高,瓦斯易積聚于水平離層區,形成瓦斯富集區,分布在回風側偏向工作面40 m 范圍內,距離煤層高度范圍60.5~150 m 范圍內。隨著工作面采動,沿走向動態的變化中。因此在施工高位定向鉆孔以此為依據。結合現場實際情況,綜合得出設計較為合理的鉆孔布置方案,鉆孔布置參數見表1。

表1 鉆孔布置參數Table 1 Borehole layout parameters

根據工作面布置情況以及鉆孔設計參數,合理布置鉆場間距,水平壓茬為5 m,高位定向鉆孔布置圖如圖7。每個鉆場內布置4 個高位定向鉆孔,鉆孔長度分別為550~575 m 范圍內,鉆孔孔徑為133 mm,鉆孔封孔長度15 m,φ133 mm 鉆孔封孔段擴孔孔徑165 mm,采用φ140 mm 鋼管封孔管封孔。距封孔管孔底1 m 位置,下入返漿管,每隔3 m 使用膠帶進行固定1 次,距孔口3 m 下入注漿管,距孔口0.5 m 使用無機封孔材料或膨脹水泥進行封堵,待完全反應后,使用注漿泵進行注漿。

圖7 高位定向鉆孔布置圖Fig.7 High level directional drilling layout

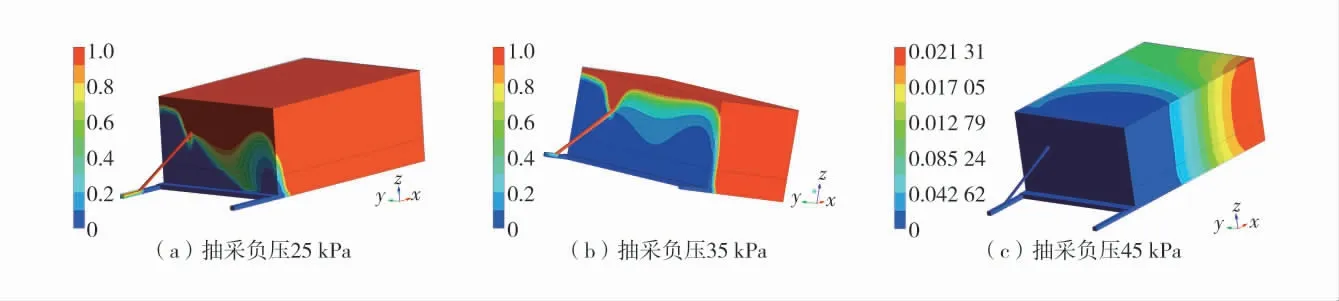

4.2 雙重卸壓瓦斯抽采數值驗證

利用Fluent 模擬對222 回采面瓦斯體積分數。222 回采面采用“U”型通風,模擬設計進回風巷寬度都為5 m,工作面傾向長度為150 m,采空區取200 m,進風巷進風斷面設置為速度入口,其速度為2.67 m/s;采空區內部設置為多孔介質類型,孔隙率為0.3。模擬時將整個采動工作面鉆場看做1 個管道抽采,通過改變其抽采負壓來觀察其變化特征。未加抽采時“U”型通風采空區瓦斯模擬結果如圖8。施加抽采措施后采空區瓦斯治理效果如圖9。

圖8 未加抽采時“U”型通風采空區瓦斯模擬結果Fig.8 Simulation results of gas in goaf with U-type ventilation without drainage

圖9 施加抽采措施后采空區瓦斯治理效果Fig.9 Effect of gas control in goaf after applying drainage measures

試驗礦井現場鉆場中鉆孔直徑為133 mm,抽采負壓在30~45 kPa 之間,采空區瓦斯為50%,模擬主要驗證在未加抽采措施時,采動工作面卸壓瓦斯在正常回風情況下瓦斯稀釋情況和加了高位定向鉆孔抽采卸壓瓦斯變化情況。由圖9 可知,通過施加抽采措施,改變其負壓,隨著抽采負壓的加大,瓦斯抽采效果出現明顯增加,工作面瓦斯體積分數也在逐漸減小,未加抽采鉆孔時,整個工作面及采空區瓦斯體積分數為50%,增加抽采高位鉆孔后,負壓從25~45 kPa 增加后,工作面瓦斯體積分數從50%減少到0.8 以下,由于遺煤和領近煤層瓦斯運移運移情況,采空區深部瓦斯體積分數高達30%以上。

4.3 卸壓瓦斯治理效果檢驗

通過模擬可以看出,工作面通過“U”型通風可以稀釋一部分采空區瓦斯,也驗證了在回風階段采空區瓦斯流動處于低位低體積分數瓦斯帶,結合模擬驗證結果,在回風巷加高位定向瓦斯抽采鉆孔后,瓦斯治理效果達到最好。在采區222 面回采前,通過在回風側70 m 煤柱內(卸壓區)布置鉆場,布置層位在6.8 倍~9.6 倍采高范圍內。

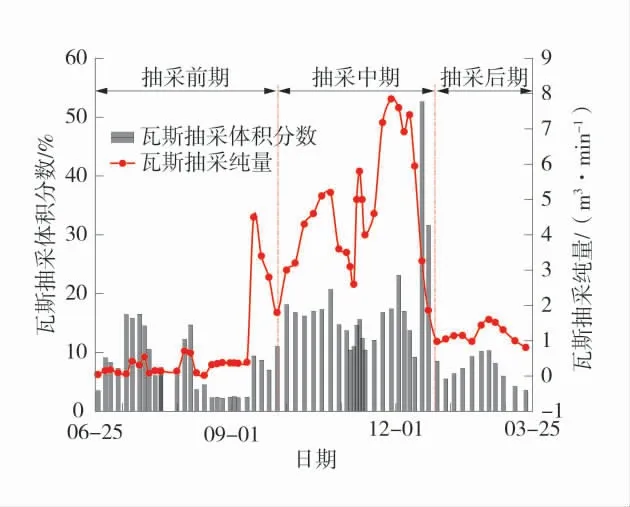

1)工作面瓦斯治理效果。高位定向鉆孔抽采雙重卸壓瓦斯情況如圖10。從現場施工完成-鉆孔開始工作-工作面推進到鉆場,整個鉆孔抽采周期階段,經歷了采動擾動瓦斯解吸-濃度低、繼續采動瓦斯富集-高體積分數瓦斯和定向鉆孔抽采-瓦斯體積分數降低,卸壓瓦斯抽采鉆孔各項指標總體呈現先上升后下降趨勢。

圖10 高位定向鉆孔抽采雙重卸壓瓦斯情況Fig.10 Double pressure relief gas drainage by high position directional drilling

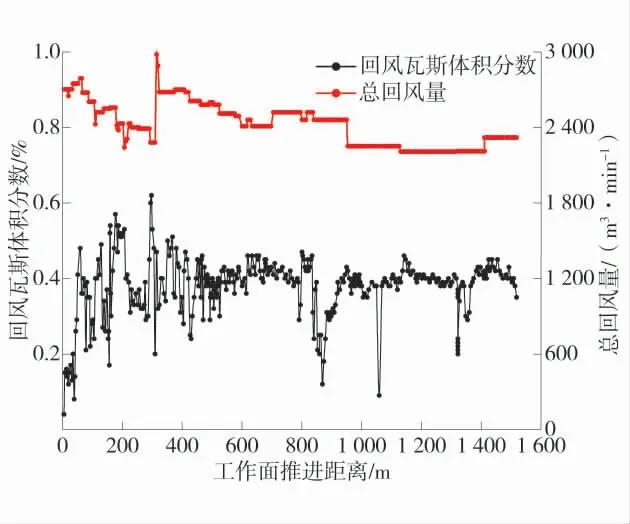

2)回采期間瓦斯治理效果。回風瓦斯體積分數與總回風量關系如圖11。通過回采工作面和上隅角位置瓦斯體積分數檢測儀測定瓦斯體積分數均低于0.8%以下,說明高位鉆孔治理瓦斯效果明顯,保證了回采工作面安全高效的生產運營。

圖11 回風瓦斯體積分數與總回風量關系Fig.11 Gas control effect during mining

5 結 語

1)采動裂隙區中裂隙分布特征與滲透的大小、方向相結合,沿著垂直方向,分為貫通滲透區、縱向滲透區和水平滲透區3 個區域特征。雙重卸壓之后,應力集中位置在上煤層兩側煤柱,下煤層工作面煤柱承壓較小。在回風側70 m 煤柱施工定向鉆孔是可行的。

2)優化拓展了采空區瓦斯分布規律。在傾向上,以回風為主的低位低體積分數瓦斯流動帶;垂直方向上以水平滲透區為主要瓦斯富集區為高位高體積分數瓦斯流動圈。

3)通過現場和數值相互驗證,施工高位定向鉆孔抽采卸壓瓦斯后,工作面及回風瓦斯體積分數均低于0.8%,保障了工作面安全高效的瓦斯抽采。