深孔爆破技術在采礦作業中的應用分析

余小明

(核工業華東二六七工程勘察院,江西 九江 332000)

在礦山開采當中,深孔爆破技術已經被認為是礦山開采中需要重點推廣的技術手段。因此目前國內外礦山開采都將這一技術作為重點開采技術,同時針對以往存在大量應用問題的開采技術和爆破技術均利用深孔爆破技術替代[1]。深孔爆破技術在實際應用中可以通過對不同采礦作業條件,結合多種有效的開采手段和設備,實現對礦產資源的開發和開采。若能夠實現對深孔爆破技術的合理運用,則不僅能夠有效提升采礦作業的安全性,為作業人員人身安全提供保障,降低開采事故的發生率,同時還能夠改善作業條件,進一步提升開采力度和生產效率,縮短爆破周期。但在實際應用中,由于礦床的地質條件十分復雜,針對不同巷道寬度較窄、自由面少的采礦區域,采用現有深孔爆破技術仍然存在諸多問題和不良現象,例如亂鉆眼、鉆眼少、裝藥多等。這些問題的存在使得當前深孔爆破技術無法發揮其真實的應用效益,并在一定程度上限制了采礦作業水平的穩步提升。基于此,本文針對當前采礦作業中存在的問題,對深孔爆破技術進行優化,開展深孔爆破技術在采礦作業中的應用分析研究。

1 深孔爆破技術在采礦作業中的應用研究

1.1 設置深孔爆破參數

為了取得更好的爆破效果,在進行采礦作業爆破前,需要對深孔爆破各項參數進行設定。深孔爆破參數主要包括:炮孔直徑、炮孔深度等。首先,針對炮筒直徑參數設定。這一參數主要取決于采礦作業區域的巖石性質以及采礦時所使用的的鉆機設備類型。一般采礦作業當中,深孔鉆機設備的直徑通常在85mm以上,200mm以下。在完成對鉆機設備型號的初步確定后,其對應的鉆孔孔徑數值也能夠確定,目前采礦中常見的幾種深孔孔徑包括55mm、75mm、100mm和120mm。其次,再對炮孔的深度進行選擇。炮孔的深度會直接影響到后續巷道掘進爆破效果,同時選擇合適的炮孔深度能夠有效避免在開采的過程中出現沖炮情況,以此能夠進一步實現對炸藥能量的充分利用。在對炮孔的深度進行設計時,應當注意實際爆破方向與藥柱結構最小抵抗線方向不可形成平行或重合的結構,同時,炮孔的深度應當比最小抵抗線的數值更大[2]。通過大量實踐得出結論,當炮孔的深度越深,則爆破的效果越好。其主要原因是炮孔的深度不僅能夠有效縮短每米的鉆孔時間,同時對于炮孔的利用效率也能夠得到進一步提升,進一步加快爆破施工的進程,從而達到節約采礦成本的目的。針對不同的邊界條件,對炮孔深度設計時可分別按照表1中幾種條件進行選擇。

表1 不同條件下炮孔深度選擇

表1中,L表示為爆破炮孔深度;H表示為采礦作業時的中斷高度。根據不同的爆破位置,按照表1中的內容選擇合適的炮孔深度,以此達到最理想的爆破效果。

1.2 選擇爆破裝藥方式

在對爆破裝藥方式進行選擇時,本文選用機械化裝藥方法。裝藥方式主要包括兩種,一種為連續不斷的裝藥,另一種為分批次、分段完成裝藥。其中連續裝藥是將炸藥通過連續裝填的方式放入到相應位置上[3]。當炸藥的長度較短時,可以通過一發雷管輔助,并將其放置在底部反向起爆的位置上。當裝藥的長度超過8m時,則此時可采用兩發雷管輔助,將其中一發放置在藥柱底部,將另一發放置在藥柱頂部,以此也能夠實現反向起爆的效果。分段裝藥是將單孔藥量進行分割,并將其放置在兩個及兩個以上的藥柱當中,藥柱與藥柱之間通過巖渣進行分隔。采用這種爆破裝藥方式可以有效削弱炸藥爆炸時產生的風壓,并減小巖石的過度粉碎程度。確定爆破裝藥的方式后,需要通過炮孔堵塞的方式進一步改善爆破效果。對于部分礦體存在終端相對較高的問題,其炮孔的堵塞長度應當在2.5m~3.5m范圍以內。在選擇炮孔堵塞材料時,可直接采用采礦作業現場的巖渣作為堵塞材料,或采用炮泥,但嚴禁使用石塊進行堵塞。在對爆破過程中單位炸藥消耗量進行設定時,應當考慮到采礦作業區域巖石硬度、均勻性和最小抵抗線等條件。在一定爆破條件下,不同的巖石結構其適合的單耗差異較大。以鐵礦為例,針對鐵礦礦體的炸藥單耗通常在0.45kg/m3~0.65kg/m3范圍以內。在實際采礦作業中應當根據巖石的不同硬度對單位炸藥消耗量進行選擇。一般巖石硬度在0.8f~2f范圍內,單位炸藥消耗量應為0.45 kg/m3;巖石硬度在3f~4f圍內,單位炸藥消耗量應為0.48 kg/m3;巖石硬度在4f以上,單位炸藥消耗量應在0.49 kg/m3以上。

1.3 巷道掘進爆破

針對采礦作業中的巷道掘進爆破進行優化,在爆破時需要在保障周圍采礦作業安全的前提條件下按照規定的斷面結構將巖石爆破,以此形成為采礦作業提供良好條件的運輸和作業巷道。通常情況下,巷道掘進爆破的區域范圍不大,藥量較少,但由于只在一個自由面上進行爆破,因此其夾制作用相對明顯。針對這一問題,需要對具備不同功能的炮眼安置在各個位置上,并采用合理的施工方式和爆破參數完成爆破。針對爆破炮眼的選擇,根據其不同用途和功能可劃分為四種,分別為掏槽眼結構:在完成爆破時會形成新的自由面,并且為后續爆破提供良好的爆破條件;崩落眼結構:造成巖石破碎的主要炮孔結構,在進行巷道掘進爆破的過程中,通過崩落眼結構結合前面形成的自由面構建一個體積相對較大的破碎型漏斗;周邊眼結構:可在巷道掘進爆破中保障斷面形狀、大小以及基本輪廓,為巷道施工提供控制條件;?眼結構:確保巷道掘進爆破完成后巷道底部的平整。

在進行巷道掘進爆破作業前,一般只存在一個自由面,因此對于爆破效果會造成不利影響,為了形成新的爆破自由面,應當根據需要對掘進位置進行選擇,并完成提前起爆。為了進一步提高爆破效率,應當對掏槽進行選擇。一般可采用螺旋式掏槽方式,圍繞中心孔的炮孔,以螺旋式對槽腔擴大,從而形成面積更大的掏槽。在打孔條件允許的情況下,可將炮孔直徑控制在100mm左右,以此避免巖石壓實的情況產生,達到更加理想的掏槽效果。

2 應用效果分析

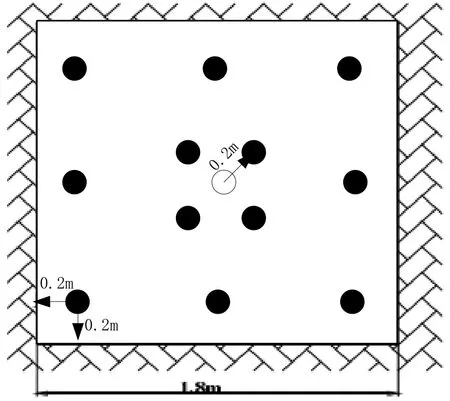

通過上述對深孔爆破技術在采礦作業中的應用原理進行分析,在這些理論內容的基礎上,以某采礦企業正在開采的礦體作為依托,對其進行開采和爆破設計,并在現場完成深孔爆破應用實驗。已知該礦體頂板結構大部分為灰巖結構,少量巖石為蝕變閃巖,局部分布少量矽卡巖。其中,后兩種巖性巖石不穩定。該礦床當中具有礦產資源賦存條件的巖石主要以磁鐵石英巖為主,其內部賦存大量鐵礦石資源。在應用深孔爆破技術時,主要針對該礦體中#101巷道和上部#105巷道礦體進行開采,礦體整體傾斜角度為65°~90°,巷道規格為4.6m×4.3m和4.8m×4.5m。按照圖1所示內容,對采礦作業區域進行掘進炮孔布置。

圖1 采礦作業區域掘進炮孔布置示意圖

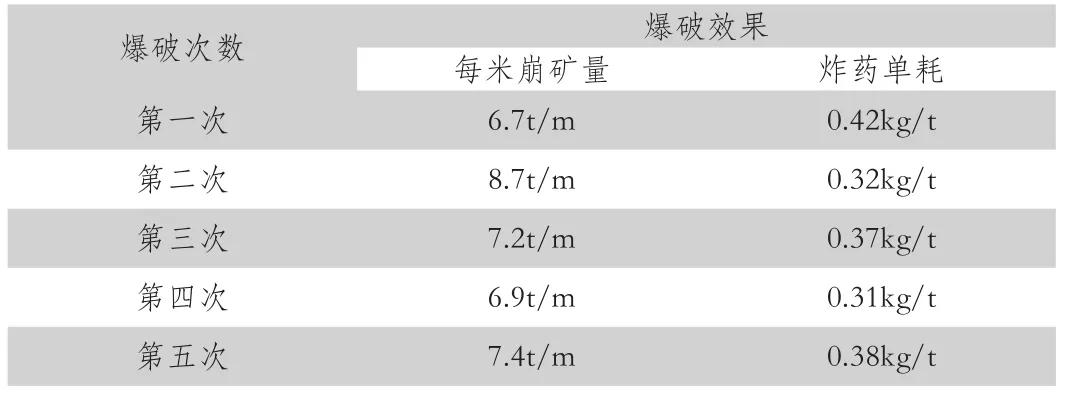

按照圖1所示內容對掘進炮孔布置,除中心空孔以外,其余炮眼均與上部結構之間預留出0.2m距離,同時采礦作業區天井斷面的規格為1.8m×1.8m的正方形結構,炮眼數為12個,角度為90°。完成對炮孔的布置后,按照本文上述巷道掘進爆破論述內容,實現對該采礦作業區的爆破。在完成爆破后,選擇將每米崩礦量和炸藥單耗作為評價指標,對爆破效果進行分析,并得到如表2所示記錄結果。

表2 爆破效果記錄表

從表2中得出的相關數據可以看出,五次爆破當中平均每米崩礦量為(6.7+8.7+7.2+6.9+7.4)/5=7.38 t/m,平均炸藥單耗為(0.42+0.32+0.37+0.31+0.38)/5=0.36 kg/t。將上述得出數據與該采礦區域以往爆破記錄當中的相關數據對比得出,無論是每米崩礦量還是炸藥單耗其效果均為最佳結果。因此,通過上述應用效果分析證明,本文優化后的深孔爆破技術在應用到真實的采礦作業項目當中時,其爆破效果十分理想,可促進采礦作業效率提高。

3 結語

通過本文上述論述,以巖石爆破作用理論作為理論基礎,從三個方面實現對深孔爆破技術的優化設計,并通過實際應用證明了該技術的應用可行性。在實際應用中,采礦企業應當嚴格按照深孔爆破技術的相關規定執行各項操作,以此在大大提升采礦效率的同時,解決現有采礦中存在的問題。若該技術在實際應用中未能夠得到有效的使用,則對于周圍采礦作業人員會造成極為嚴重的威脅。因此,在后續的研究當中,本文還將從提高采礦作業安全方面開展研究,并重點探討深孔爆破技術應用時的注意要點,從而進一步提高該項技術的安全性。