本鋼2300線帶鋼頭部斜紋缺陷分析與解決

耿明璐

(本鋼熱連軋廠,遼寧 本溪 117000)

1 概述

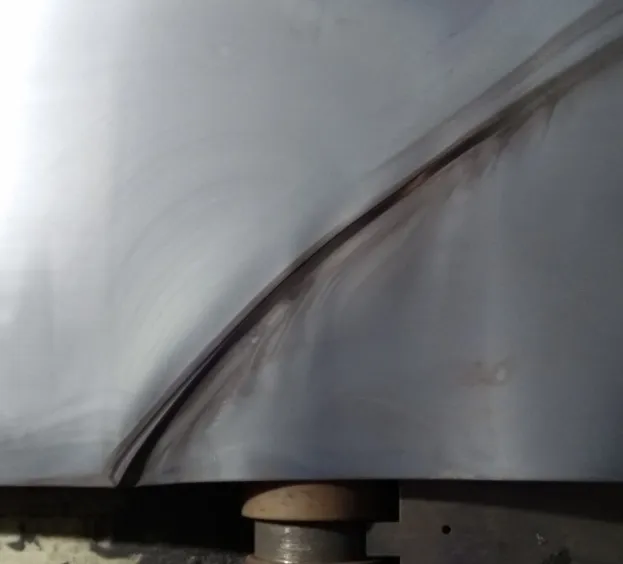

2017年7 月中旬,2300線生產鋼卷集中出現“斜紋”缺陷,缺陷多集中于帶鋼頭部25m~30m位置,且熱軋表面檢查儀不可見。經統計,7月16日~8月31日期間,由于“斜紋”缺陷多次造成冷軋斷帶、入口多切以及開架放料等,鑒于此質量缺陷嚴重影響冷軋生產穩定順行,且由于無法提前預警,給冷軋生產帶來較大負面影響,也對公司總體盈利造成較大危害。故而解決“斜紋”亟待解決,“斜紋”缺陷如下圖所示。

經分析,產生“斜紋”缺陷的鋼種及規格組距如下:缺陷多集中于冷軋低碳、超低碳類軟鋼;厚度規格在2.5-3.5mm之間占比92%,寬度1500mm以下規格占比87%。

經數據的統計以及缺陷實物的分析對比,“斜紋”的產生為多方面原因共同導致,因此攻關時從帶鋼板形、層冷輥道前滑、卷取機助卷輥、卷筒速度與夾送輥壓力及卷取機頭部張力等方面進行攻關分析。

圖1 斜紋缺陷圖片

2 攻關主要內容及過程

2.1 帶鋼板形

(1)中間浪。2300線軋機初始設計在帶鋼頭部咬入過程中,彎輥力較大,易形成中浪情況,平均平直度在-50I。低碳、超低碳類軟鋼在中浪較重的情況下,卷取機夾送輥咬鋼時,浪形較重部位由于延展不開導致“斜紋”。

(2)側彎。由于薄規格低碳、超低碳鋼頭部板形較難控制,并且薄規格帶鋼頭部在輸出輥道上極易產生橫向“飄擺”,導致在帶鋼頭部20-30m處進入1#導尺時會產生較大的強制糾偏,強制糾偏或帶鋼本身產生的側彎會在一側出現“鼓包”現象,較大的“鼓包”在進入夾送輥時延展不開將導致“斜紋”產生,由于1#機導尺強制糾偏后2#,3#機“斜紋”較1#機明顯偏少,即為何1#機產生斜紋的量最大的原因。

2.2 層冷輥道前滑優化調整

帶鋼在層冷輥道前進過程中,若出現起套、失張等現象,帶鋼頭部在通過夾送輥過程中打彎、折疊,由于輸出輥道后端與夾送輥前滑速度為同一值,導致越接近卷機輥道上的帶鋼不能被超前速度所抻直。經過夾送輥及助卷輥的碾壓,帶鋼有可能產生“斜紋”缺陷。

2.3 卷取機速度、夾送輥壓力優化調整

卷取機速度設置應該為助卷輥前滑速度>卷筒前滑速度>夾送輥前滑速度,但由于三熱在建設調試階段未軋制較多的薄規格產品,“斜紋”問題不突出。故而產生“斜紋”缺陷卷的規格組距卷取機速度不匹配。特別是助卷輥和卷筒前滑速度相同,助卷輥起不到將帶鋼輸送至卷筒幫助卷取的功能,甚至影響到帶鋼在卷取機內的輸送,特別在第7~9圈時,由于助卷輥與卷筒間的間隙已經填滿,出現1#助卷輥[1]前進套折疊現象,在成品板面即為“斜紋”。夾送輥壓力較小也會導致精軋與F7之間張力建立不好。產生起套、失張情況。

2.4 卷取頭部張力設定偏小

頭部張力設定偏小將導致帶鋼頭部建張不好,帶鋼在卷機頭幾圈,會產生輕微的“堆鋼”現象,從而經過助卷輥碾壓產生“斜紋”缺陷。在帶鋼卷取實際控制中,一級根據二級設定的參數值,設定卷取過程中不同時段的卷筒扭矩,得以實現卷形的穩定控制。

2.5 卷取機助卷輥輥縫偏差大

過大的水平偏差在頭部卷筒過擴時會將帶鋼像外側推。帶鋼與卷筒間產生相對滑動,影響頭部建立張力,從而導致頭部“斜紋”。

2.6 卷筒過擴漲徑不同

正常卷筒過擴時,操作側與傳動側“漲徑”應該相同,實測1#機卷筒傳動側,因卷筒內漲縮彈簧問題而略小于操作側,由于傳動側“漲徑”小,導致帶鋼傳動側張力小易產生順折。

3 攻關解決方案

3.1 帶鋼板形

(1)中間浪。攻關解決方案:熱軋設定的平衡彎輥力有100KN調整空間,一級將F7支撐輥平衡力750KN調整為700KN。二級在程序內對設定彎輥力進行修正,在模型表內增加7個機架彎輥力系數。軋制超低碳帶鋼時,可根據要求,使設定彎輥力小于750KN。帶鋼在頭部咬入時,減小中間浪[2],緩解帶鋼中間浪導致的“斜紋”缺陷。

(2)側彎。生產根據易產生斜紋的鋼種規格開展競賽,并對操作員進行培訓,使操作員了解卷取需求,減少側彎發生。減少0#導尺待機開口度50mm,適當減少1#導尺強制糾偏。提高導尺對中性:機械利用檢修及年修期間對導尺同步軸進行調齒,調齒后導尺對中誤差控制在5mm以內,符合標準。

3.2 層冷輥道前滑優化調整

對模型內層冷輸出輥道的各段前滑率逐步增加1%-3%,旨在用輸出輥道前滑速度拉直帶鋼,保證帶鋼在輥道以不失張、不起套的狀態平直進進入卷取機。

3.3 卷取機速度、夾送輥壓力優化調整

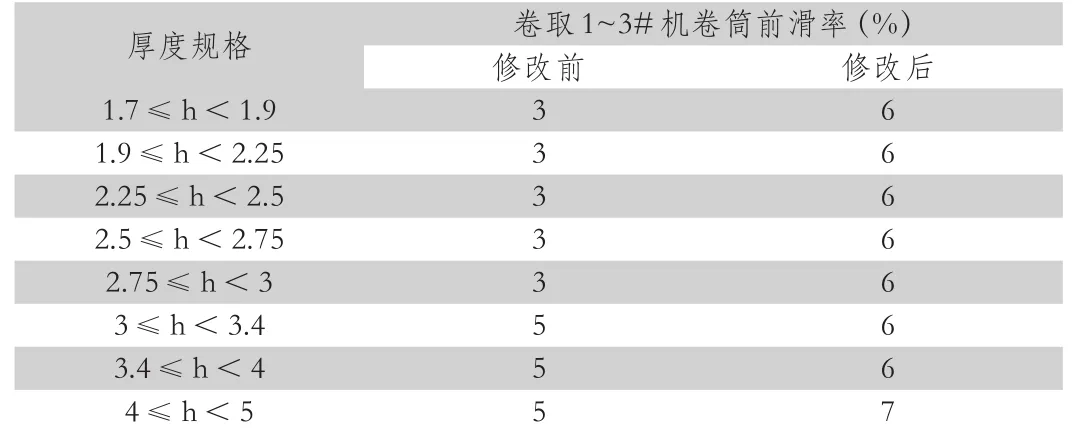

(1)助卷輥前滑優化。助卷輥在卷筒咬鋼過程中,起到抱緊帶鋼的作用,使帶鋼保持平直,并且處于拉緊狀態,結合生產實際,對助卷輥的前滑率進行針對性優化調整。

表1 助卷輥前滑率修改

(2)卷筒前滑值優化。卷筒的控制,是卷取過程最重要的一個環節,卷筒卷取狀態不好,會產生帶鋼搖擺問題,經過碾壓,會產生斜紋缺陷,所以從帶鋼穿帶到卷取完成,始終都要保持帶鋼平直,且無跑偏。

表2 卷筒前滑率修改

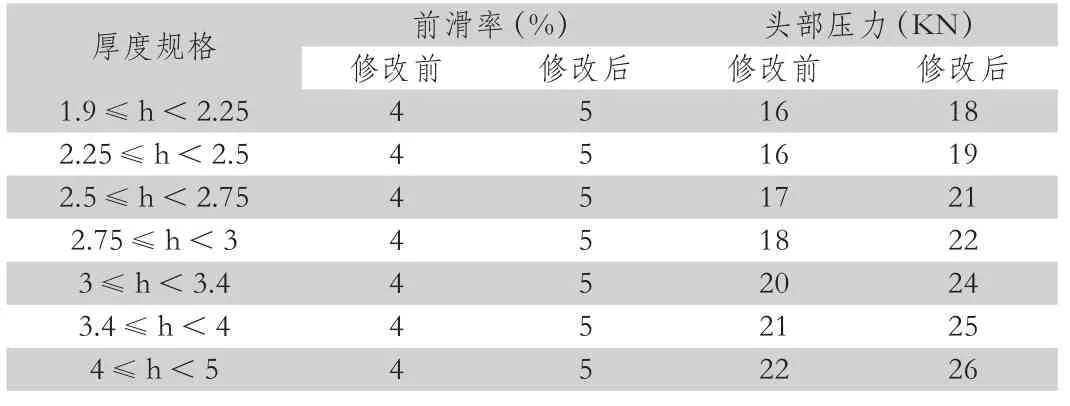

(3)夾送輥前滑優化。夾送輥在卷取過程中起到關鍵的導向作用,同時在卷筒和F7之前保證張力穩定的樞紐位置,在帶鋼頭部穿過夾送輥時,夾送輥通過輥縫將帶鋼導向卷筒,和F7之間建立起足夠的張力,以保證帶鋼處于平直狀態,避免帶鋼在失張狀態下發生折疊,同時和導尺同時作用,以免帶鋼發生跑偏,所以帶鋼如果在夾送輥區發生失張、跑偏問題就會出現斜紋缺陷,因此針對夾送輥進行壓力及前滑速度進行優化調整,調整后跑偏問題得到有效解決。

表3 夾送輥前滑機壓力修改

3.4 卷取頭部張力設定偏小

通過對卷取機全程6段張力控制進行分析,因張力原因產生的“斜紋”缺陷主要產生于帶鋼頭部卷取至助卷輥打開期間,因此對影響這一時序內第一段,第二段張力進行了調整,經調整后的張力有助于帶鋼頭部卷取,且對帶鋼寬度無影響。經調整后頭部助卷輥的轉矩為負數的失張現象基本解決。

表4 卷取機頭部張力修改

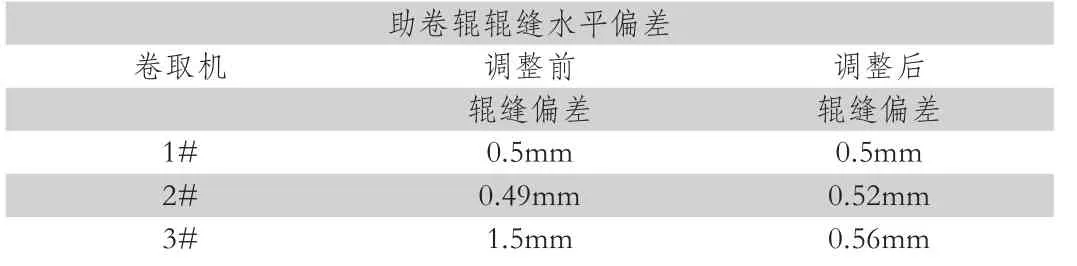

3.5 卷取機助卷輥輥縫偏差大

9月7日點檢發現3#助卷輥轉動時傳動側軸承座有異常響聲,接手也有震動,同時軸承座排油黑,潤滑狀況不好,懷疑軸承磨損嚴重,軸承間隙大,導致助卷輥水平偏差大。9月13日檢修,更換3#助卷輥,并調整助卷輥水平。后續對3#助卷輥水平進行壓鉛測量,測量結果傳動側輥縫比操作側大0.5mm~0.6mm,接近正常范圍。

表5 助卷輥輥縫水平調整前后對比

3.6 卷筒過擴漲徑不同

9月20日檢修對1#卷取機卷筒靜態點檢發現卷筒扇形板連接螺栓松動,扇形板間隙較大。動態點檢時發現卷筒扇形板接近最低位時有跳動。已于年修期間進行更換。更換后的卷筒恢復了漲縮精度,保證了卷取機頭部張力的建立。

4 結論

(1)超低碳鋼頭部傳帶時優化模型,適當減少彎輥力,減少中間浪。并通過優化卷取機導尺短行程以及矯正導尺偏差有效減少頭部側彎影響。

(2)適當增加層冷輸出輥道的各段前滑率,保證帶鋼在輥道以不失張、不起套的狀態平直進進入卷取機。

(3)優化卷取機助卷輥、張力輥、卷筒的前滑值,及張力輥壓力值,確保帶鋼平直進入卷取機。

(4)適當增大卷取機頭部張力設定值,但要確保帶鋼寬度指標不受影響。

(5)卷取機助卷輥輥縫以及卷筒過擴漲徑等機械精度要保證,避免出現機械間隙過大,造成斜紋缺陷。