軋鋼棒材機(jī)械設(shè)備的維修維護(hù)及質(zhì)量控制

王 旭

(河鋼股份有限公司承德分公司、河北省釩鈦工程技術(shù)研究中心,河北 承德 067000)

軋鋼棒材是軋制鋼材工業(yè)生產(chǎn)的重要材料,軋鋼棒材技術(shù)是作為生產(chǎn)特種鋼材的核心技術(shù)[1]。結(jié)合多種輔助設(shè)備共同運行,對生產(chǎn)工業(yè)產(chǎn)品的質(zhì)量與效率起了很大作用[2]。軋鋼棒材機(jī)械設(shè)備包括型鋼軋機(jī)、鋼管軋機(jī)等,廣泛應(yīng)用于鋼材生產(chǎn)的各個環(huán)節(jié)[3]。軋鋼棒材機(jī)械設(shè)備日常維護(hù)能夠降低機(jī)械設(shè)備故障率,增加設(shè)備的使用年限,確保機(jī)械運行的安全性[4]。部分鋼材生產(chǎn)企業(yè)對軋鋼棒材機(jī)械設(shè)備采取粗放式維護(hù)管理,對預(yù)防養(yǎng)護(hù)、事后維修的認(rèn)知較淺薄,造成了增加投入成本、浪費維修資源等問題[5]。傳統(tǒng)的機(jī)械設(shè)備已無法滿足企業(yè)的現(xiàn)代化生產(chǎn)需求,對市場的變化趨勢不敏感,應(yīng)當(dāng)引入具有先進(jìn)技術(shù)的機(jī)械設(shè)備,提高企業(yè)的生產(chǎn)水平[6]。在工業(yè)中,軋鋼機(jī)械設(shè)備使用受較多因素的影響,例如經(jīng)濟(jì)的不發(fā)達(dá),無法引進(jìn)先進(jìn)的設(shè)備資源,致使機(jī)械設(shè)備的生產(chǎn)效果無法達(dá)到預(yù)期的效果,甚至造成軋鋼棒材的原材料浪費等現(xiàn)象[7]。一些企業(yè)只重視設(shè)備所帶來的生產(chǎn)效益,采購時僅僅考慮設(shè)備的生產(chǎn)效率,與自身企業(yè)發(fā)展不符,導(dǎo)致采購的部分設(shè)備是沒有必要的,最終造成了經(jīng)濟(jì)損失。軋鋼棒材的質(zhì)量受加熱溫度、與空氣氧化反應(yīng)、化學(xué)成分等影響,降低了機(jī)械設(shè)備的質(zhì)量、均勻性,為軋鋼棒材機(jī)械設(shè)備的質(zhì)量控制增加了難度。因此,本文提出了軋鋼棒材機(jī)械設(shè)備的維修維護(hù)及質(zhì)量控制方法。

1 軋鋼棒材機(jī)械設(shè)備的維修維護(hù)及質(zhì)量控制方法

1.1 構(gòu)建機(jī)械設(shè)備維護(hù)管理體系

機(jī)械設(shè)備的高效運行需要完善的管理體系作為保障,因此,本文構(gòu)建了軋鋼棒材機(jī)械設(shè)備的維護(hù)管理體系,明確工作人員的職責(zé),使機(jī)械設(shè)備合理化運行。加強(qiáng)各個企業(yè)對軋鋼棒材機(jī)械設(shè)備的日常維護(hù)管理,確立維修管理人員工作督查的機(jī)制,提高工業(yè)生產(chǎn)對軋鋼棒材機(jī)械設(shè)備的重視。機(jī)械設(shè)備維護(hù)管理對生產(chǎn)的安全性具有重要意義,完善的管理體系能夠提高生產(chǎn)的質(zhì)量與效率。定期對工作人員的維護(hù)維修技術(shù)進(jìn)行培訓(xùn),對常見機(jī)械設(shè)備故障、故障原因等問題進(jìn)行反復(fù)操作和演練,建立考核標(biāo)準(zhǔn)定期考核。明確機(jī)械設(shè)備的運行強(qiáng)度和時間,禁止超負(fù)荷運行,安排專業(yè)人員對設(shè)備進(jìn)行保養(yǎng)與檢測。選擇部分軋鋼棒材機(jī)械設(shè)備,定期對其進(jìn)行檢測,根據(jù)檢測結(jié)果,找出維護(hù)管理的問題,提高工作人員的維護(hù)維修意識,另一方面通過檢測的結(jié)果判斷機(jī)械設(shè)備的運行狀態(tài),根據(jù)狀態(tài)不同相應(yīng)作出調(diào)整。降低機(jī)械設(shè)備的故障概率,保證軋鋼棒材的安全性。采用現(xiàn)代化的技術(shù)對軋鋼棒材的質(zhì)量進(jìn)行檢測管理。提高機(jī)械設(shè)備的使用性能的穩(wěn)定性,將管理和維護(hù)落實到具體的工作人員,出現(xiàn)問題能夠第一時間了解到設(shè)備的相關(guān)情況。專業(yè)水平、人員配置、機(jī)械設(shè)備的規(guī)劃以及管理體制的共同協(xié)調(diào)是完善的機(jī)械設(shè)備維護(hù)管理體系的基礎(chǔ)。

1.2 控制氧化鐵皮的形成

在加熱和熱軋過程中,會在軋鋼棒材機(jī)械設(shè)備的氧化鐵皮與鋼基界面處發(fā)生反應(yīng)。氧化物質(zhì)的形成會阻礙鐵離子的擴(kuò)散,使氧化鐵皮在鋼材表面的腐蝕性增強(qiáng),導(dǎo)致污染物難以去除,影響軋鋼棒材的表面質(zhì)量。

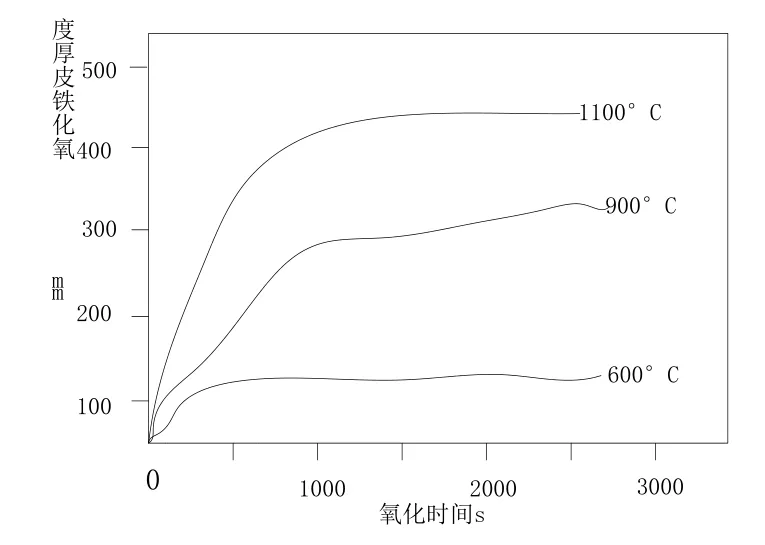

軋鋼棒材機(jī)械設(shè)備長時間與空氣接觸,容易出現(xiàn)氧化現(xiàn)象。在氧化初期,機(jī)械設(shè)備的鐵原子充足,能夠提供給氧化反應(yīng)所需的化學(xué)元素。氧化反應(yīng)的速率受棒材表面的界面控制,氧化鐵皮的形成速率與時間呈正比例變化。隨著氧化膜的增厚,棒材界面的鐵離子減少,棒材表面的金屬活度減弱,最終逐漸接近氧化反應(yīng)平衡數(shù)值。具體變化如圖1所示,為棒材設(shè)備氧化鐵皮厚度與時間的關(guān)系變化圖。

圖1 棒材設(shè)備氧化鐵皮厚度與時間關(guān)系

由圖1可知,隨著氧化時間越來越長,氧化鐵皮厚度變化逐漸減慢。根據(jù)恒溫條件下氧化動力學(xué)原理,氧化鐵皮的生長符合如下方程:

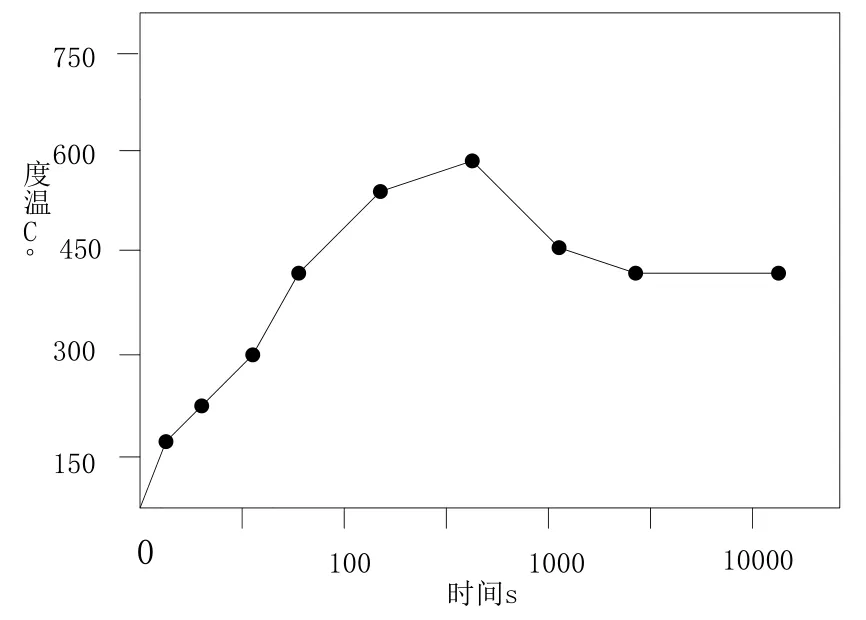

圖2 氧化鐵在溫度影響下等溫變化

根據(jù)圖2可以獲取到加熱后氧化鐵的等溫變化,具有不穩(wěn)定性。氧化鐵皮與化學(xué)物質(zhì)的結(jié)合力較小,通過除鱗水浸泡可以起到相應(yīng)的去除效果。在實際工業(yè)生產(chǎn)中,采取相應(yīng)的措施嚴(yán)格控制軋鋼棒材氧化反應(yīng),降低其氧化反應(yīng)發(fā)生的概率,減少機(jī)械設(shè)備應(yīng)氧化反應(yīng)形成的故障問題。

1.3 改善軋鋼棒材表面損害質(zhì)量

在軋鋼棒材的工業(yè)生產(chǎn)中,工藝操作不當(dāng)會造成棒材表面出現(xiàn)橢圓形的疤痕,影響棒材的正常使用。棒材表層隨著疤痕的出現(xiàn),表面受損的面積將會擴(kuò)大。對軋鋼棒材表面損害進(jìn)行改善,通過分類處理方法,挑選出適用于工業(yè)生產(chǎn)的合格軋鋼棒材。結(jié)合現(xiàn)代工藝技術(shù)對棒材表面的受損部分,進(jìn)行打磨處理。軋鋼棒材表面受到外力的作用,在內(nèi)部及外部會產(chǎn)生故障,因此,在生產(chǎn)中要注意周圍的環(huán)境,避免摩擦破壞的出現(xiàn)。平整度較差的軋鋼棒材會產(chǎn)生氣泡,氣泡造成表面凹凸不平,降低了棒材的使用性能。運用正確的方式進(jìn)行棒材冶煉處理,確保軋鋼棒材機(jī)械設(shè)備的生產(chǎn)過程合理化。

基于上述,在軋鋼棒材的生產(chǎn)過程中,應(yīng)當(dāng)保持棒材生產(chǎn)環(huán)境的良好,對改善棒材表面的損害質(zhì)量,定期對受損棒材進(jìn)行維護(hù)維修。

1.4 優(yōu)化軋鋼棒材的軋線輸送設(shè)備

軋鋼棒材的軋機(jī)入口軌道較長,軌道長度約為185米,軌道過長導(dǎo)致棒材的運行較為困難,棒材表面造成質(zhì)量下降的概率增大。將軋鋼棒材的軋鋼線劃分為多個軌跡控制區(qū),棒材的整個運送軌跡能夠?qū)崿F(xiàn)分段控制。軋鋼棒材能夠隨著運輸方向的改變而產(chǎn)生運動,調(diào)整功能導(dǎo)輪的輥道組,達(dá)到所有軌跡都能得到控制的目標(biāo)。控制棒材的輸出高度,調(diào)節(jié)軋機(jī)各個區(qū)域的中心曲線運動,減少對軋鋼棒材的摩擦,避免棒材表面凹凸不平現(xiàn)象。群板裝置是棒材生產(chǎn)的主要的裝置,由于生產(chǎn)過程中的不確定性,導(dǎo)致對軋鋼棒材機(jī)械設(shè)備產(chǎn)生劃傷。群板裝置能夠穩(wěn)定運行,隨著軋線輸送速度的不斷提高,棒材的軋線輸送設(shè)備至關(guān)重要。根據(jù)驅(qū)動電機(jī)的速度調(diào)整啟動輔助缸的壓力,對易損壞部件及時做出定期更換,完成對軋鋼棒材機(jī)械軋線輸送設(shè)備的優(yōu)化。

2 實驗分析

2.1 實驗準(zhǔn)備

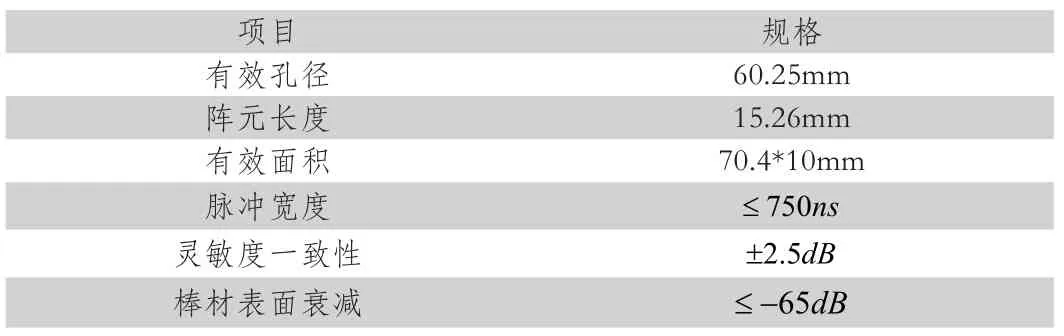

為了驗證本文提出的軋鋼棒材機(jī)械設(shè)備的維修及質(zhì)量控制方法的有效性,設(shè)計了缺陷檢測實驗棒材,直徑為30mm,長度為650mm,表面粗糙度3.45,在棒材兩端打上平底孔,使得平底孔的直徑為0.45mm,長度為8.5mm。本次實驗采用型號為524-1.453*10的超聲換能器,分別用作棒材內(nèi)部和表面缺陷質(zhì)量控制的檢測。棒材的表面質(zhì)量控制性能參數(shù)如表1所示。

表1 棒材表面質(zhì)量控制性能參數(shù)

由表1可知,通過實驗獲取到軋鋼棒材機(jī)械設(shè)備的表面質(zhì)量控制性能參數(shù),在實驗時,將超聲換能器的聚焦法配置到棒材設(shè)備表面,實現(xiàn)對不同陣元棒材的維修維護(hù)及質(zhì)量控制檢測。

2.2 結(jié)果分析

將傳統(tǒng)的軋鋼棒材質(zhì)量缺陷圖像采集方法作為對照組,本文提出的軋鋼棒材機(jī)械設(shè)備的維修及質(zhì)量控制方法作為實驗組,將兩種方法對機(jī)械設(shè)備的維修及質(zhì)量控制結(jié)果進(jìn)行對比,如表2所示。

表2 兩種維修及質(zhì)量控制結(jié)果對比

由表2可知,本文提出的維修及質(zhì)量控制方法對于軋鋼棒材機(jī)械設(shè)備內(nèi)部缺陷與表面缺陷的維護(hù)具有較高的檢出率,能夠及時對棒材的缺陷進(jìn)行維護(hù)維修,對于棒材機(jī)械設(shè)備的質(zhì)量衰減控制較傳統(tǒng)方法相比高出17.04%,證明本文提出的方法在設(shè)備的維修維護(hù)與質(zhì)量控制方面,更加具有優(yōu)勢。

3 結(jié)語

本文對軋鋼棒材機(jī)械設(shè)備的維修維護(hù)及質(zhì)量控制方法進(jìn)行了研究,根據(jù)軋鋼棒材的機(jī)械性能,設(shè)計了維修維護(hù)及質(zhì)量控制方法。較傳統(tǒng)的質(zhì)量缺陷圖像采集方法相比,對于棒材內(nèi)部及表面缺陷具有較高的檢出性,能夠更好地實施維修措施,有效地控制了棒材的質(zhì)量衰減,延長了軋鋼棒材的使用年限,降低了經(jīng)濟(jì)成本。