冷軋廠熱鍍鋅機組設備運行狀態檢修技術優化研究

張振峰,孫 紅,趙云鵬

(承德鋼鐵集團有限公司,河北 承德 067000)

金屬表面熱鍍鋅防腐工藝歷史悠久,但近年來隨著市場經濟的不斷變化,熱鍍鋅行業也得到了大規模的發展。對于熱浸鍍鋅工藝而言,不僅增加了生產壓力,增加了成本,而且還面臨著重大問題。在傳統熱鍍鋅機組設備不能夠滿足企業需要的情況下,對于熱鍍鋅設備運行狀態進行檢修成為了企業發展的主要趨勢,國內熱鍍鋅維修技術仍處于相對低端的狀態。它不僅缺少自動鍍鋅設備,而且增加了工人的勞動量,污染了環境。

近年來,隨著現代鋼鐵工業的發展,對大型冷軌系統的需求越來越大,冷軋廠擁有一流的設備,可生產冷軋板、汽車板、彩涂板、優質碳素鋼板等多系列鋼板,涉及多個領域,設備故障診斷技術就具有重要意義[1]。然而,要想進入世界舞臺,就必須用信息化武裝自己,采用先進的理念,建立有效的管理手段。

1 冷軋廠熱鍍鋅機組設備檢修中存在的問題

1.1 冷軋廠熱鍍鋅機組卷取機異常故障

冷軋廠熱鍍鋅機組在運行當中還存在一些問題:液壓缸動作位移與帶鋼檢測偏差不匹配。冷軋熱鍍鋅生產線的卷取機為國產卷取機,卷取機和鋼結構嚴重晃動,嚴重影響了正常生產[2]。卷取機穿帶問題。正常情況下,按下自動穿帶按鈕后,皮帶助卷器、外支撐、穿帶導板臺、芯軸同時動作,動作到位后正常運行。如果有其中一個動作不到位,則自動穿帶程序停止,出口停車。操作工需要把各個動作恢復,把帶鋼倒回出口前重新穿帶,如果處理不及時會造成生產線停車。

對于卷取機穿帶問題,后對照PDA記錄,發現芯軸、皮帶助卷器及外支撐檢測信號正常可靠,而檢測穿帶臺位置的磁尺的檢測數據,在每次穿帶的時候數據波動很大。數據波動中,超出范圍造成穿帶臺位置異常報警,使得自動穿帶步驟停止。鑒于這種情況,把磁尺檢測穿帶臺的位置改為限位檢測。在保證信號穩定可靠的同時,還節約了備件成本。

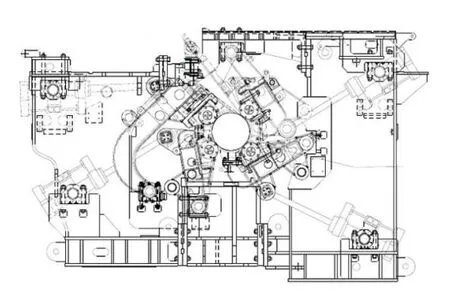

圖1 卷取機檢測示意圖

1.2 檢修周期與計劃制定缺乏科學性

在大多數冷軋廠,雖然大多數都建立了點檢制度,實行點檢和計劃維修制度,有些廠甚至引用了狀態維修的概念,但在實際工作中,由于各種原因,設備的計劃維修通常是以計劃為基礎的。在制定維修計劃的過程中,只是簡單地按照相關行業法規或設備說明書,備件申報計劃中重復申報,導致備件計劃命中率低,影響資金周轉,備件申報計劃不到位。這樣做只能暫時修復設備,不能從系統上解決故障問題。

1.3 設備過修和失修

在計劃機組大修和小修時,許多設備運行時間較短,或部分設備處于正常工作狀態。如果這些設備與故障設備一樣處理,并完全拆卸維修,將增加維修工作量,擾亂正常計劃。然而,由于一些設備缺乏科學、準確的壽命預測和狀態診斷,或常規檢查不充分,一些隱藏的故障很難發現,這些設備的維護往往被忽視,難以實現所需的維護。設備長期處于故障工作狀態,容易發生非計劃停機和減產事件,需要增加許多輔助設備以保證其正常運行。

1.4 對熱鍍鋅機組設備檢修缺乏科學識別方法

當設備被解體以后,比對各部件狀態,來判斷是否可以繼續使用、需要維修或報廢。在維修過程中,通常沒有一個科學合理的識別方法,如熱鍍鋅機組其中一個重要零部件出現異常,是更換新的零件還是將此零件拆卸下來進行維修后繼續使用,未設置一個判定標準。為了確保設備運行安全性,負責維修人員多數情況下采取更換新零件,將更換下來的零部件繼續應用到其他設備上,特別是在機組的大、小修過程中,若將未維修零件冒然安裝在設備上,必然會對其他生產設備運行埋下安全隱患。

冷軋項目所需冷軋原材料卷為外購鋼卷或熱軋原料。受原材料卷質量的影響,無法提供優良的鍍鋅基板,導致鍍鋅產品質量不穩定。與進口板材的差距主要體現在厚度公差、表面光潔度、平整度、剪切精度、涂層均勻性、硬度等方面。在實際生產過程中,部分優質鍍鋅基板從國內先進企業采購,增加了生產成本,削弱了競爭力。

2 冷軋廠熱鍍鋅機組設備運行狀態檢修技術優化

2.1 加強設備狀態檢測力度

冷軋廠的設備種類很多,要將日常設備檢查與功能管理相結合。對設備進行現場動態管理,提高設備精度管理和全員設備管理意識。工廠機械部通過人機交互方式輸入設備區域、名稱、供應商、技術要求、采購時間、維修周期等基本信息,記錄當前設備運行狀態,當設備運行狀態發生變化時立即進行處理。日常維護項目少,不確定因素高。因此,對于故障率較高的設備,應根據設備的故障周期特征和劣化趨勢,制定一些糾正和適應性計劃[3]。

2.2 推行精益質量管理

維修項目質量管理不是一個獨立的系統,它必須融入維修管理的全過程。精益思想認為,項目的質量是在整個維護過程中創造的,而不是檢驗出來的。實行點檢標準化制度,當設備運行中出現故障時,現場操作人員應及時記錄故障信息同時要更改設備運行狀態。查找引發故障的原因,采取有針對性的檢修操作,不可進行盲目操作。另外,還要借助多種檢測輔助設備,如錄波儀、PDA波型檢測儀,在以上輔助設備幫助下,熱鍍鋅機組設備出現故障時的狀態情況得到全方位的監測,對后續設備故障維修提供了參考依據。故障排除后,更改設備狀態信息,保存當前故障記錄,以便備份查詢和統計。根據權限設置,相關人員可以隨時查看主要設備的運行狀態,熱鍍鋅機組設備檢修體系如下圖所示:

冷軋設備精益管理具體要求如下:①設備維護采用“機會保養”,盡量降低保養成本,選擇在冷軋廠生產淡季或停產期進行維護;②將熱鍍鋅機組設備運行狀態檢測與日常巡檢進行有效結合,做好預防保養,對適于振動監測、紅外監測的生產設備,要積極引入先進監測設備和技術,及時預測隱患;③連續式的設備在進行維修或養護時,通常因位置不便、工況惡劣或維修難度過大,可將相對獨立構成局部部件進行整體拆、裝,縮短了維修時間;④按照《危險化學品建設項目安全設施設計導則》,對各類設備、管道實施統一著色,加強對原材料去向的管理,另外要實施設備人員貨物擺放管理。依據熱鍍鋅機組設備工作區域管理標準,易發事故區增加緊急逃生出口,在吊裝、檢修、施工等作業區域周圍設置危險警示區和警告標識,定期對有毒有害作業場所的職業危害因素進行檢測,并存入職業健康檔案。

圖2 冷軋廠熱鍍鋅機組設備檢修體系

2.3 優化設備檢修可靠性分析

在一定時期內對設備進行可靠性分析,能夠對設備的運行狀態進行量化分析,將設備技術狀況突出顯示出來。工廠機械部根據設備使用維護規范和公司生產要求,通過人機交互方式輸入設備區域、名稱、供應商、技術要求、采購時間、維護周期等基本信息。由于其新的信息表達、高度并行的分布處理、聯想、自學習和自組織能力以及較強的非線性映射能力,比傳統的模式分類方法具有更穩定的性質和更強的分類能力從而為設備檢修計劃的制定提供參考依據[4]。

加入酸洗步驟主要是為了清除熱軋材料表面的氧化層,此氧化層是在熱軋加工活冷卻時易出現的氧化鐵皮、鐵銹,酸洗后可活化材料表面為熱鍍鋅生產奠定基礎。酸洗后應配備噴淋清洗裝置。在電解脫脂段和電解酸洗段之間設置彎拉矯直機,以提高帶鋼的平整度。通過高頻感應加熱裝置或陰極電加熱裝置將熱軋材料加熱到高于錫熔點(232℃)的溫度,以獲得光亮的鍍鋅表面。通過調節熔化電壓和電流,減少了交流對帶鋼表面的熱變化,有效地解決了木紋、橫紋等缺陷[5]。

3 結語

熱鍍鋅機組設備的維修技術不僅要考慮技術性,還要考慮安全性。目前,熱鍍鋅機組設備故障診斷技術應用范圍并不廣泛,所用的測量儀器都相對有限,企業應加大這方面的投入,使精密抽檢成為日常抽檢工作的一部分,提高企業競爭力。