原煙配方高架庫出庫效率的提高及應用

文/陳清柏 黃恩華 黃長庚 李寅 張望興 賈文平

原煙配方高架庫介于生產線的鋪葉工序與潤葉工序之間,當整個批次煙葉從鋪葉全部入到高架庫后,才能出庫生產,作為打葉復烤生產的源頭,原煙配方高架庫如果不能保證出庫效率,就無法保證生產有序進行。但是投入使用以來,使用頻率高,設備故障率高,有效作業率低,致使高架庫出庫效率低,箱數量不足,嚴重影響生產。近年來,在各種系列高架庫出庫研究方面,王彥蘅[1]通過QC小組課題,通過優化算法、增加光電解決了任務分配不均、訂單間隔長、掃碼錯誤的問題,提高了成品高架庫日均出庫量;方利梅[2]等人研究過片煙煙包排序出庫功能設計與實現的課題,解決了多條生產線同時排序出庫的問題;劉振亞[3]等,通過找出快速調整認址片高度和改變堆垛機貨叉取放貨時的光電激活條件,解決了堆垛機在取放貨過程中存在堆垛機貨叉觸碰貨盤的故障問題;楊曉賓[4]通過線外輔助系統完整全面地對整個配方批次全生命周期中的各個過程進行描述,實現與實際物流運轉情況的雙向核對和自動化的質量隱患報警,解決了配方庫的出入庫作業效率;郭彥[5]通過對緩存區進、出料條件進行重新定義和更改,解決了原料高架庫單批次投料煙包數量增加造成的緩存區不能正常給后序供料的問題。基于此,本文結合公司原煙配方高架庫運行情況,通過對現場、設備和現用程序的分析,提出并實施改造,提高原煙配方高架庫出庫效率。

一、現狀分析

1. 原煙配方高架庫出庫流程

配方高架庫自動化物流系統中,采用煙箱唯一編碼的方式,由計算機系統管理編碼和承載物料的裝載關系,使用RFID識別器對編碼進行識讀和檢查。原煙配方高架庫出庫涉及七個流程中的實箱出庫翻箱和空箱返回兩個流程[6]。

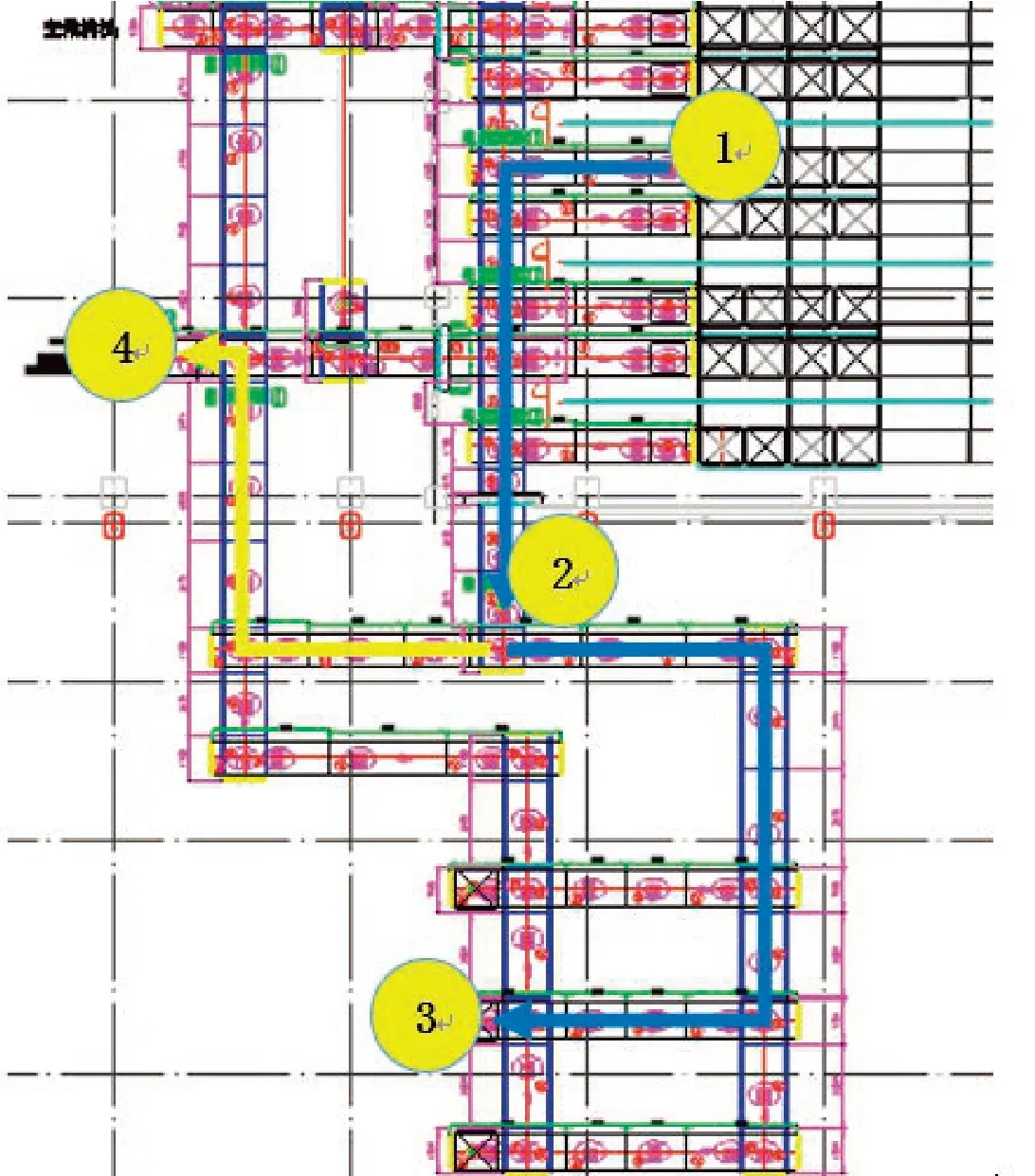

(1)實箱出庫翻箱流程

由圖1可見,下游生產投產時,高架庫出庫系統根據投產計劃和化學成分指標,生成隊列出庫,堆垛機取指定貨位實箱到出庫站臺,由輸送系統輸送到信息確認站臺1,經RFID信息確認后,輸送到站臺2,RFID信息確認后,輸送到翻箱站臺3,RFID確認后,等待翻箱;為了保證翻箱的連續性,在翻箱站臺前設計有3個緩存工位,當有一個空位后,系統即可安排實箱供給。

圖1 實箱出庫翻箱流程

(2)空箱返回流程

由圖2可見,翻箱后的空箱通過RFID清除數據,空箱由輸送系統輸送到視頻檢測工位檢測,根據檢測結果,進行煙箱再次供裝箱使用或直接送回庫區存放回庫操作。

圖2 翻箱后空箱返回流程

2. 存在的問題

2017年需要使用配方高架庫的原煙加工量占全年加工量的65.0%,第一個月(9月1日到9月20日,20天)配方高架庫運行時間467.78小時,煙框出庫有效時間437小時,故障時間達30.78小時,設備有效作業率只有93.42%,出庫總量19577箱,折算每天每小時平均出庫量44.8箱(13440kg),存在原料保障供應不足的現象。

通過現場調查,高架庫出庫過程中發現以下幾個問題:一是輥道輸送機漫反射光電管無動作,顯示輥道輸送機上有煙箱,輥道移載機空轉運行,后面的煙箱就無法輸送。二是輸送機上的煙箱棱角處易頂住導條內側尼龍條,導致煙箱卡死,輸送機停止輸送,需要3個人以上擺正處理,時間較長。三是生產線下一批次需出庫煙的首箱前只有三箱的位置,緩沖區少,等待時間較長,造成時間浪費。四是系統設置存在缺陷,功能不夠完善,比如部分設備操作設置不理想,增加煙箱則輸送時間浪費;發生故障時,由于連鎖設備多,程序運行繁瑣、不簡便,故障處理時間變長等。對以上問題的故障點進行匯總、分類,見表1。

由表1可見,高架庫出庫故障點主要分布在輥道輸送機光電管誤動作、箱數卡死、換批次出庫等待時間長、堆垛機不動作、網絡中斷和系統故障等上,其中輥道輸送機光電管誤動作、箱數易卡死故障時間76.1小時,占總故障時間的79.3%,這兩類故障頻次在總故障頻次中占比達90.8%。可見,輥道輸送機光電管誤動作、箱數卡死等問題,是設備故障率高的癥結所在,造成高架庫出庫效率低。

表1 第一個月故障點情況

二、改進方法

輥道輸送機光電管誤動作、箱數卡死等問題,通過立項排查和驗證,輥道輸送機漫反射光電管位置改進,輸送機擋邊機構改進和出庫站臺改善,可減少出庫故障時間,增加高架庫出庫煙箱數量,提升高架庫出庫效率。結合高架庫出庫工藝流程,程序控制完善,進行系統部分功能完善和部分設備功能增加及優化,挖掘設備潛力,操作簡便,減少時間浪費,有利于高架庫出庫效率提高。

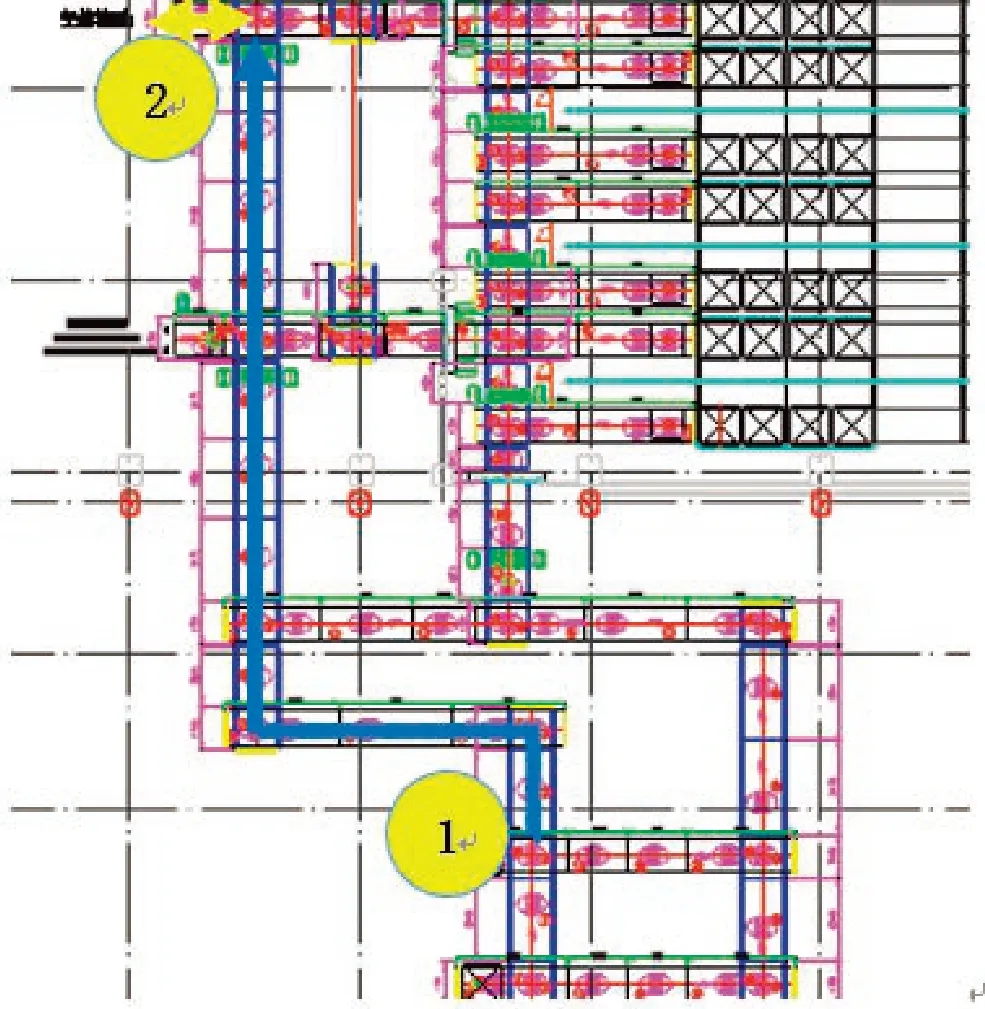

1.輥道輸送機漫反射光電管位置改進

輥道移載機是煙箱輸送系統的重要環節,主要由上部的輥道輸送機和下部的升降驅動裝置組合而成(見圖3),其啟動和停止通過安裝在輥道輸送機的光電支架上的漫反射光電管檢測煙箱完成。煙箱輸送過程中,會帶動一些粉塵,粉塵直接落在水平面上的光電管上,當灰塵積壓過多,相應的探測器靈敏度會因此而降低,產生誤動作,后面的煙箱就無法輸送,需要人工清理粉塵后,光電管顯示正常。基于此將更換光電管安裝位置,選取輥道輸送機的后側邊位置(見圖4),將光電管發射面垂直安裝,并選取原安裝位置的兩組光電管每兩小時清理一次與未清理兩組和改進后垂直面安裝的兩組進行3天對比試驗,試驗結果見表2。

圖3 輥道移載機示意圖

圖4 光電管安裝位置示意圖

由表2可見,原安裝位置的每兩小時清理兩組光電管平均誤動作頻次比未清理的減少了9次,改進后垂直面安裝的誤動作頻次為0,光電管誤動作消除。因此,漫反射光電管位置更改,煙箱經過后,帶動的粉塵不易在垂直的光電管上積堆,漫反射光電管工作正常,故障點消除,可以保證輥道移載機正常工作。

表2 改進前后光電管誤動作頻次

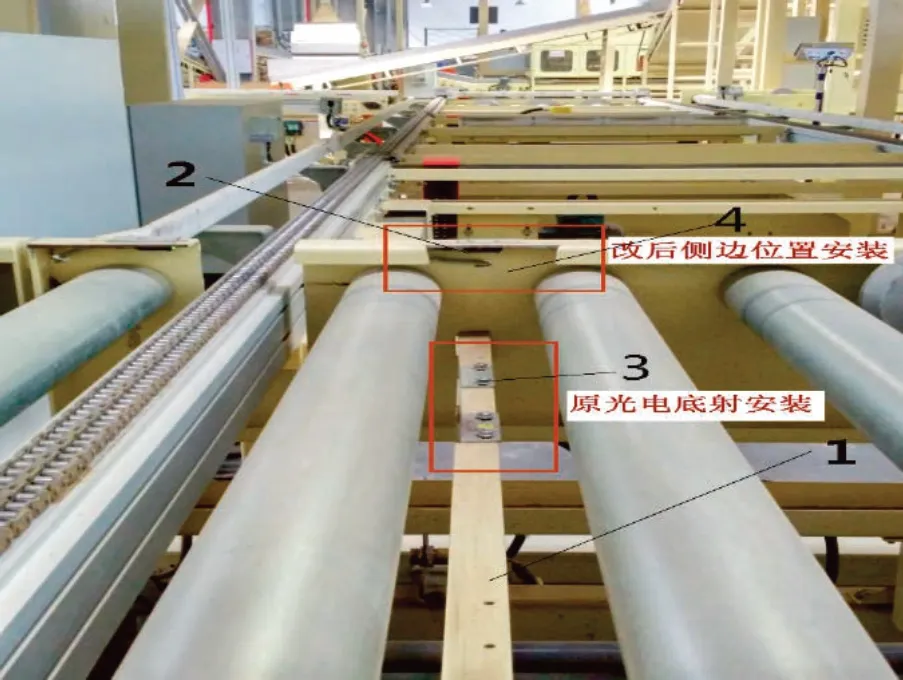

2.輸送機擋邊機構改進和出庫站臺改善

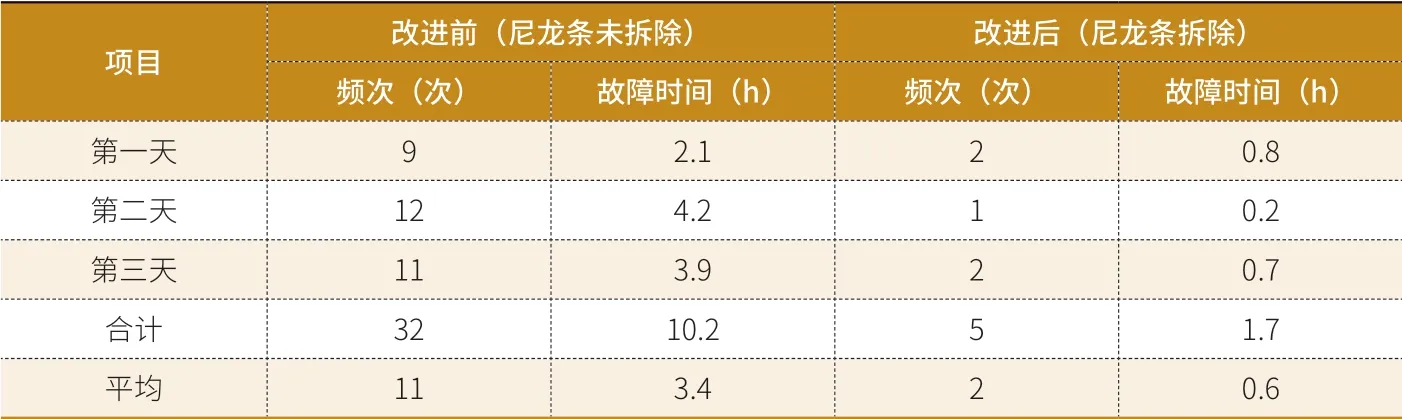

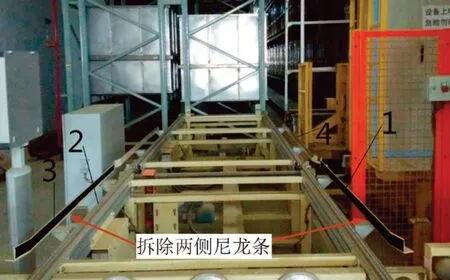

鏈式輸送機均裝有擋邊機構,由導條和尼龍條組成,尼龍條粘貼在導條上(見圖5),材質為塑鋼。煙箱為不銹鋼材質,當煙箱位置左右歪斜時,煙箱棱角處易頂住尼龍條,由于煙箱與尼龍條材質強弱不一樣,煙箱棱角較為鋒利,尼龍條直接被吃住,導致煙箱卡死,需操作人員人工將箱數位置導正,而煙箱毛重達450kg左右,需要3個人以上處理,處理時間較長。基于此,綜合考慮導尼龍條材質硬度遠低于煙箱,導條材質硬度與煙箱的相當,將導條上的尼龍條拆除,可減少類似故障的發生。選取兩臺鏈式輸送機進行3天改進前后對比試驗,試驗結果見表3。

表3 改進前后發生煙箱卡死次數

圖5 擋邊機構示意圖

由表3可見,改進后發生煙箱卡死平均次數比改進前減少9次,平均故障時間減少2.8小時。因此,將輸送機兩側擋邊機構的尼龍條拆除(見圖6),可降低煙箱卡死次數,減少故障時間,有效時間內提高煙箱輸送量。并對進出庫系統中的出庫站臺進行改善,在出庫站臺四個角落增加導流塊,保證煙箱出庫時,在導流塊作用下擺正煙箱,可降低煙箱棱角處易頂住尼龍條的情況發生。

圖6 出庫站臺示意圖

3. 系統程序控制完善

(1)出庫待料緩存站臺前移

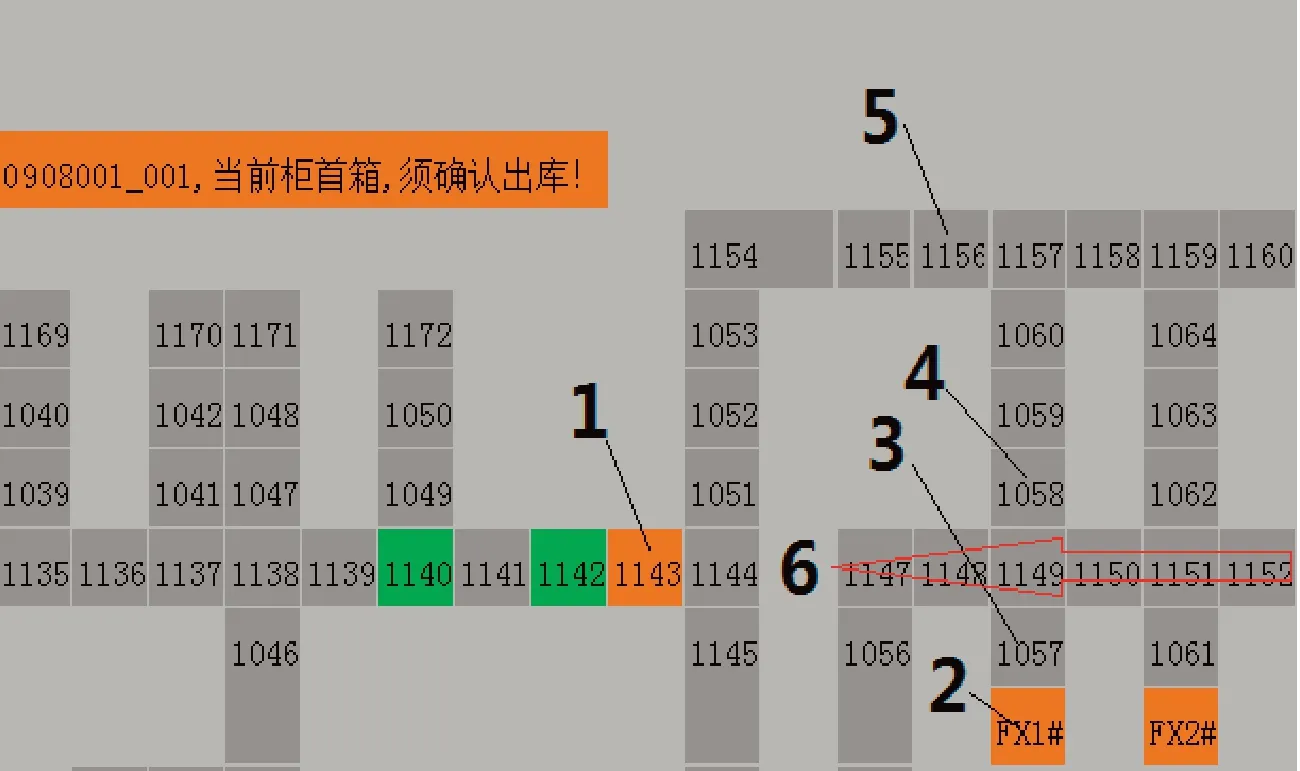

由圖7可見,批次出庫煙首箱系統默認在1143站臺,批次出現緩沖為1141——1143站臺。每批次入預混柜后,若生產線上的上一批次未出完物料,下批次出庫煙首箱在1143站臺,只有三個站臺的位置,緩沖區少。由于首箱離翻箱喂料機等待翻箱有12個站臺,路程很遠,存在過程輸送時間上的浪費。基于此,將批次緩沖站臺前移至1156站臺,首箱由原來的1143站臺改成1156站臺,離翻箱喂料機等待翻箱縮短為5個站臺,這樣批次出庫煙增加了7箱緩沖,離翻箱機距離也縮短了7個站臺,經過測算,每批一個小時出庫可增加4分鐘緩沖,即可彌補故障時間4分鐘。

圖7 煙箱緩沖區和站臺示意圖

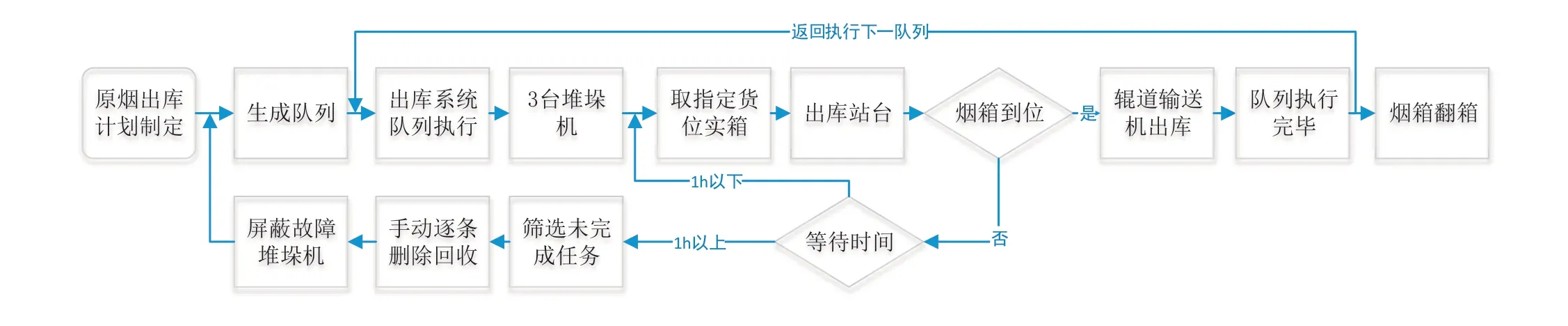

圖8 (a) 完善前原煙出庫計劃執行流程圖

圖8 (b) 完善后原煙出庫計劃執行流程圖

(2)在原煙出庫計劃界面增添一鍵“回收任務”功能

正常生成隊列出庫時,5臺堆垛機都在執行出庫計劃,一旦有一臺堆垛機出現故障,其后面任務就要等待執行;若該臺堆垛機故障處理時間長,操作人員需要篩選未完成任務,手動逐條刪除,再屏蔽故障設備,進行重新生成隊列出庫,操作繁瑣且耗時達1小時左右。因此,在原煙出庫計劃界面增添一鍵“回收任務”功能,通過一鍵 “回收任務”,即可重新生成隊列出庫,這樣簡便操作,又可減少時間的浪費。

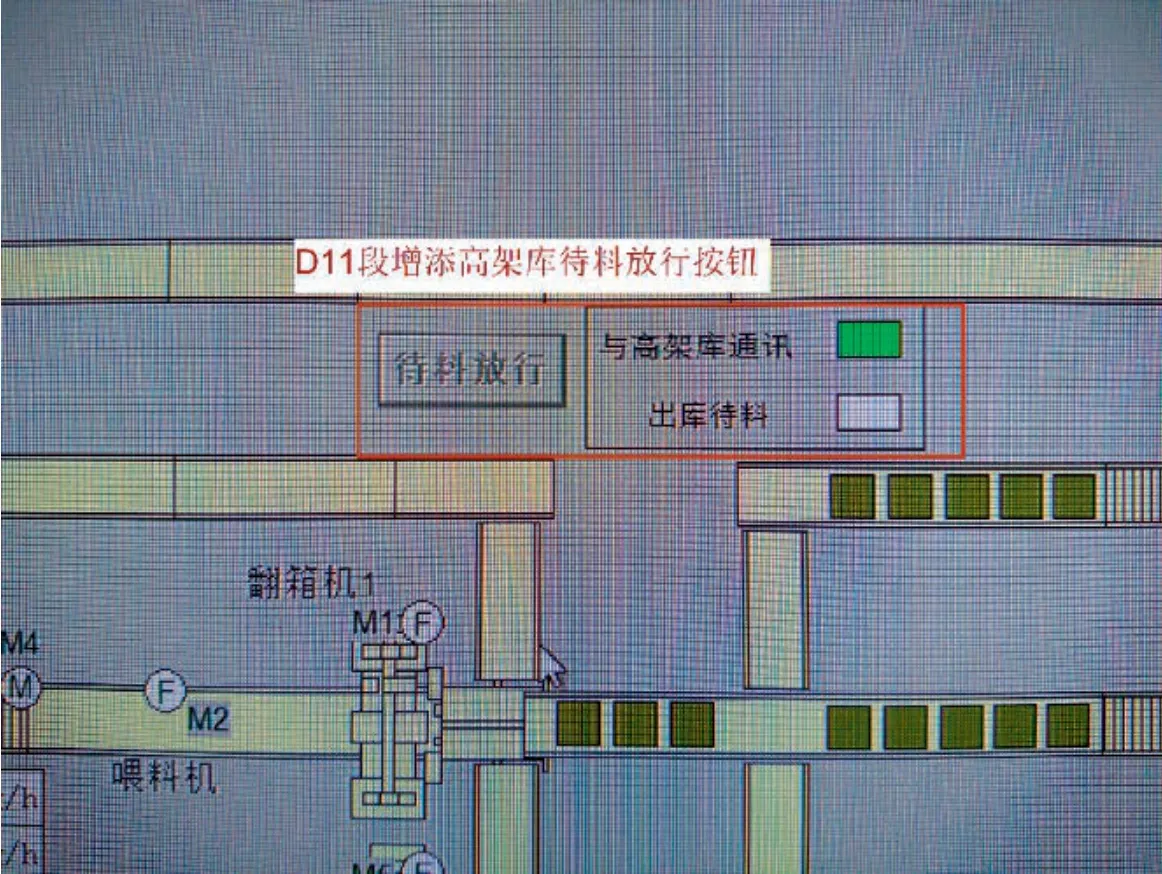

(3)翻箱喂料機的翻箱機功能增加和優化

正常情況下,1號翻箱喂料機的翻箱機出口處頂升設備的初始狀態處在高位,通過運行程序上,將高位改變為低位,可減少1號翻箱機翻箱完成空箱出來的等待時間;并將3臺翻箱喂料機的翻箱機每個汽缸執行前后時間優化為0.5秒,減少汽缸執行前后時間浪費,結合翻箱機設備狀態信息在下一道工序操作屏上,該工序距離翻箱機有300米,距離較遠,在現場顯示屏和控制柜旁增添觸摸屏顯示設備狀態信息(見圖9),幫助故障排除,并將換柜 “待料放行”操作增加至潤葉操作站(見圖10),實現每柜之間無縫出料,提高生產流量穩定性。改進后,翻箱喂料機翻箱時間縮短,運行效率提高;出現翻箱喂料機故障時,維修人員能夠及時查找故障點,減少處理故障信息傳遞等待的時間,可提高維修效率。

圖9 現場顯示屏圖

圖10 下一道潤葉工序操作屏信息圖

三、應用效果

1. 試驗設計

材料:當年11月1日至20日加工的煙葉原料;

設備和儀器:原煙配方高架庫和秒表;

方法:每天2班制,20個工作日,對改造后出庫有效作業和煙箱情況進行統計。

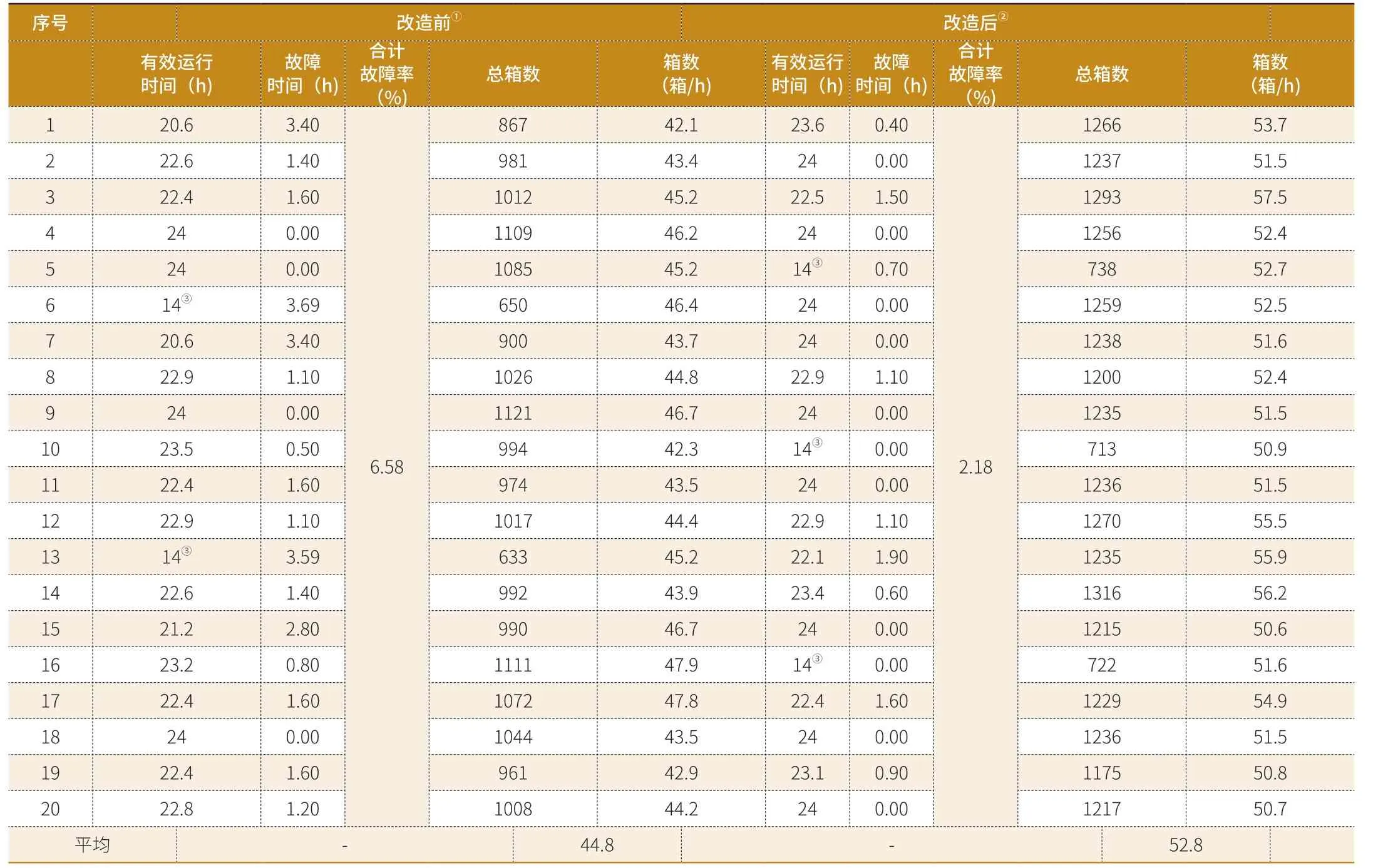

2. 數據分析

由表4、表5可見,改造后出庫故障率由6.58%降低到2.18%,故障率降低了4.40%,設備有效作業率提高了4.40%;出庫箱數由44.8箱/h提高至52.8箱/h,按公司的生產線最高流量配置15000kg/h,計算每小時需要煙葉箱數50箱,改造后出庫效率提高了11.6%,完全滿足生產線最高流量配置要求。

表4 改造前后高架庫出庫有效作業及出庫煙箱情況

表5 改造前后原煙配方高架庫出庫效果描述統計表

3. 效果評價

改造后每批出庫增加4分鐘緩沖,即可彌補故障時間4分鐘,箱數緩沖區增加;光電管垂直安裝,不易積塵,故障排除,杜絕了誤動作現象發生,光電管正常工作;當輸送機上箱數位置左右歪斜時,也能夠順利通過輸送機,被卡死故障排除,箱數通暢運行;發生故障時,通過操作優化和功能改善,操作工能夠第一時間排除故障,減少故障時間,為高架庫出庫效率提高提供了基礎保障。

由表5可見,改造后當年還有40萬擔煙葉加工需要,按年平均生產流量13500kg/h,改造每小時高架庫出庫45箱,需要生產加工時間62天,實施后高架庫出庫約50箱,生產效率提高了11.6%,所需時間可縮短7天。跟蹤2018年至今推廣應用效果情況,三年煙葉加工量平均43.75萬擔,呈逐年增高,高架庫故障率平均2.12%、最高2.21%、降低了4.37%以上;出庫平均51.61箱、最低50.78箱,生產效率提高平均15.20%、最低13.35%,所需生產加工時間最低可縮短7天,各項指標得到提升,進一步降低人工成本和減少設備運行能耗,提高了企業經濟效益。

四、總結與討論

本文通過對現場、設備和現用程序的分析,對實箱出庫翻箱的工藝流程進行部分設備改造、系統功能增加、優化和完善,有效解決了配方高架庫瓶頸問題,推進了精益管理生產,具有良好的經濟效益和社會效益,該方法可為提高系列高架庫的運行效率提供技術支持。以當年11月1日至20日原料煙葉加工為對象,測試原煙配方高架庫出庫情況,改造后出庫故障率降低,設備有效作業率提高了4.40%,出庫箱數增加,出庫效率提高了11.6%,推廣應用后設備有效作業率提高了4.37%以上,高架庫出庫增加為50.78箱以上,生產效率提高13.35%以上,所需生產加工時間可縮短7天以上,各項指標得到提升,實現了生產線最高流量需求,確保了計劃有序、連續生產,有利于為煙葉打葉復烤均質化加工水平提升提供基礎性保障。技術應用過程中,近年來發現煙箱出庫值翻箱時,個別三個煙箱翻箱出現不同步,這對煙箱運行和空箱返回造成一些影響,但是對打葉復烤均質化控制會造成多少影響,是我們致力研究及解決的問題,試圖通過配方高架庫的原料配方模型研究,更加完善出庫流程細節控制,全面提升高架庫出庫效率。