高壓電驅壓縮機循環氣舉工藝在威遠頁巖氣平臺井的應用

尹昭云,鄭 莉,程 玲,張 鑫,榮 雄

1四川圣諾油氣工程技術服務有限公司 2中國石油西南油氣分公司工程技術研究院 3中國石油川慶鉆探工程有限公司安全環保質量監督檢測研究院 4中國石油玉門油田分公司

0 引言

威遠區塊某平臺井受鄰井壓裂及地層水影響,井筒積液嚴重,氣井油壓降低,單井平均日產氣量不足1.0×104m3,有些井甚至無氣量產出,氣井產能隨生產時間不斷下降,部分井產水量大。目前主要通過優選管柱[1]、泡排[2]、柱塞[3]、氣舉等工藝進行排水采氣作業[4],但受限于施工費用和工藝適應性,不能以較低成本實現氣井連續攜液生產。為此文章提出以高壓電驅壓縮機為載體,通過出站凈氣增壓回注達到工藝井復產的目的。

1 常規氣舉工藝

威遠頁巖氣井常規排采工藝主要有優選管柱、泡排、柱塞、制氮氣舉等。優選管柱排水采氣[5-6]工藝是氣井早期因帶水困難研究的一項自力式氣舉工藝技術,通過更換當前氣井生產管柱,使氣井產量達到臨界攜液流量以上水平,具有工藝簡單、成本低、最大限度利用氣藏能量的特點[7];泡沫排水采氣[8](簡稱泡排)就是向井底注入某種與水產生穩定泡沫的起泡劑,改變了井筒內水氣流態,提高了天然氣井的帶水能力[9-10];柱塞氣舉[11]是間歇氣舉的一種特殊方式,柱塞作為一種固體的密封界面,將舉升氣和被舉升液體分開,減少氣體穿過液體段塞所造成的滑脫損失和液體回落,提高舉升氣體的效率[12];制氮氣舉排水采氣[13](簡稱制氮氣舉)是將高壓氣體(氮氣)注入井內,借助氣舉閥實現注入氣與地層產出流體混合,降低注氣點以上的流動壓力梯度,減少舉升過程中的滑脫損失,排出井底積液,增大生產壓差,恢復或提高氣井生產能力的一種人工舉升工藝[14-15]。

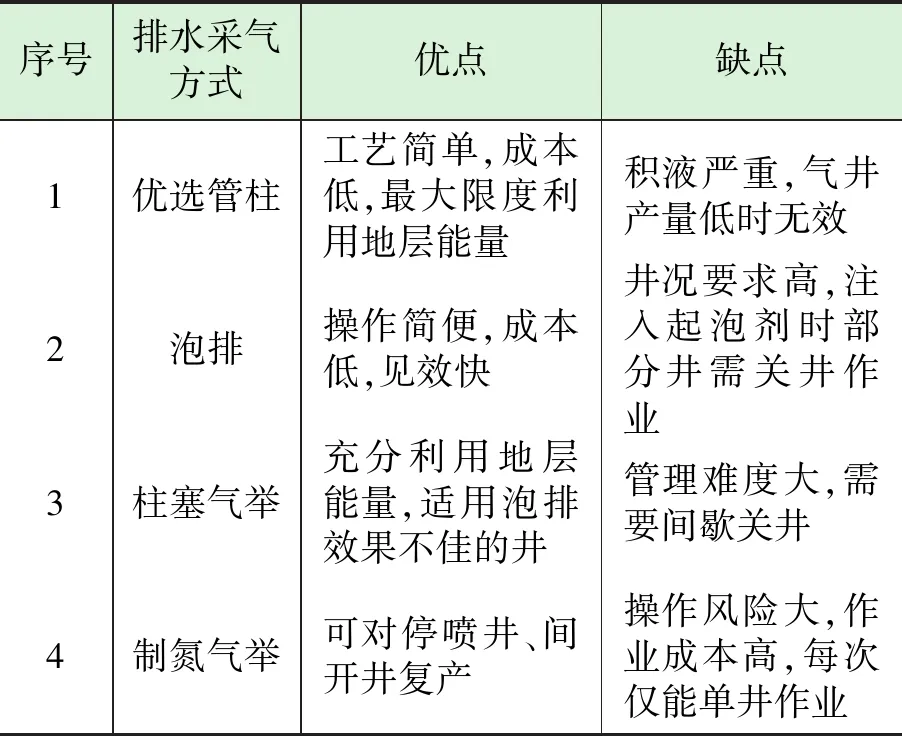

經過多年的研究和探索,目前對單井排水采氣積累了一定的技術和經驗。但是試驗區塊單井積液嚴重,地層能量不足,采用以上工藝措施無法以“低成本、高效率”實現連續生產的目標(表1)。

表1 常規氣舉排水采氣工藝對比分析表

2 電驅壓縮機循環氣舉工藝

基于上述介紹,提出在井站出口外輸端接入凈氣作為壓縮機助排氣源[16]。為提高設備利用率,實現同時對兩口井進行氣舉,利用注氣支管線將平臺氣井串聯,各支管線通過注氣主管線與壓縮機連接,氣舉作業時,根據氣舉需求倒換采氣樹對應閥門,進行輪換注氣;注氣支管線上安裝流量計,實時跟蹤流量。一方面,壓縮機驅動能源變為電力,極大程度節約了運行成本;另一方面,壓縮機氣舉除了保留常規制氮氣舉優勢之外,通過地面流程優化還能實現多井同時連續作業,大大提高了設備利用率[17]。

2.1 工藝原理及流程

氣舉排水采氣技術是借助外來高壓氣源或壓縮機,通過向井筒內注入高壓氣體的方法來降低井內注氣點至地面的液體密度,提高舉升能力,排除井底積液,恢復氣井生產能力的一種助噴手段。結合設備可以24 h連續運行的特點,將全平臺6口井氣舉通道與氣舉設備注氣管線連接。在連接設備后,通過采油樹套管翼閥快速進行單井切換,節約了目前單井切換中設備移動、管線重新連接的時間和人力,降低了安全風險,提高了設備利用效率。

2.2 設備簡介

壓縮機采用GE生產,配套成撬;主機功率110 kW、動力源為電驅(380 V)、噪聲小于74 dB(A)。撬裝尺寸:長6 m、寬2.8 m、高2.6 m、重量15 t。

2.2.1 壓縮機

采用美國GE公司ZWD110系列往復式壓縮機,機組重量90 kg;1列1缸,2級壓縮;活塞桿直徑35 mm;壓縮氣缸為空冷;壓縮機機身最大功率大于149 kW;設計轉速 1 485 r/min。

2.2.2 主電機技術參數

采用河南南陽YBBP系列變頻防爆型電動機;防爆等級為ExdⅡBT4;機組重量1 323 kg、額定電壓380 V、額定功率110 kW、設計轉速1 500 r/min。壓縮機配有振動開關,能夠實時監測壓縮機運行情況,保證壓縮機能長期安全可靠運行;主電動機配有振動開關,保護電機在出現異常振動后能及時關停;壓縮機控制系統設有故障切斷;機組自動監測與控制系統信號引至PLC控制柜上;采用帶有中文顯示的彩色顯示屏,可顯示和查閱整個流程中的監控點,并具有故障信息提示等功能。

2.2.3 工況計算表

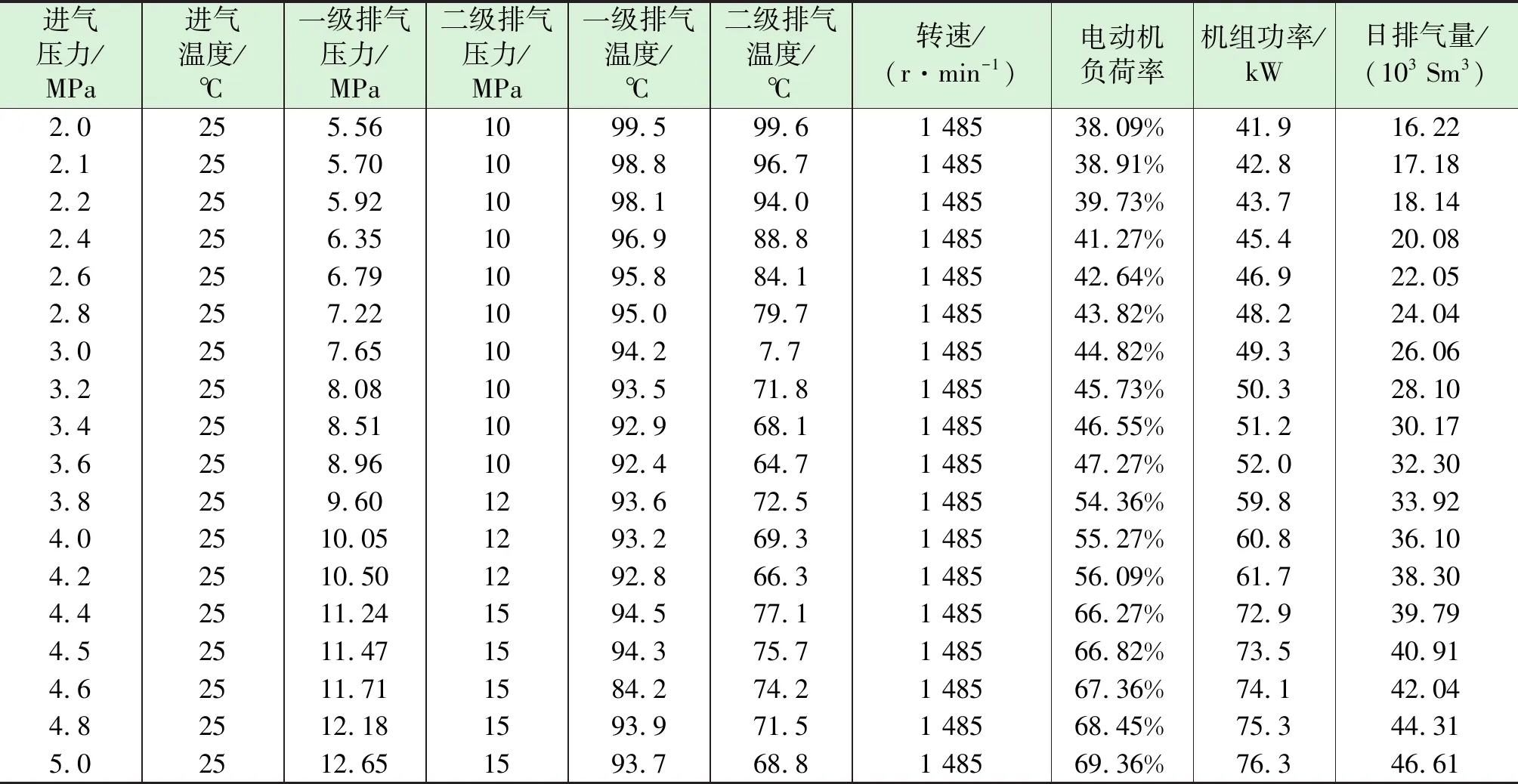

威遠頁巖氣區塊所選試驗井區場站外輸壓力為3.5 MPa,水淹井套壓在4~20 MPa之間,井筒內靜液面高度均低于2 000 m,最大氣舉壓力為25 MPa(以氣液比0.3計算),臨界攜液流量約為2×104m3/d,壓縮機工況計算結果表明,選用該類型壓縮機能完全滿足試驗井平臺生產需求(表2)。

表2 壓縮機工況計算表

3 現場試驗效果評價

W204H9平臺共部署6口井,完鉆層位均為龍馬溪組,采用套管射孔+壓裂方式完井,水平段長度均為1 500 m左右,平臺在電驅高壓壓縮機氣舉施工前,H9-1、2、3井受壓竄影響水淹,H9-6井壓井更換油管,除H9-4、5井外均無法正常生產。氣舉前日產量約0.9×104m3。

自2020年11月24日至2021年2月24日,現場組織對W204H9平臺開展電驅高壓壓縮機氣舉施工,目前已在H9-1、2、3、6井開展氣舉作業。開展電驅循環高壓氣舉后,初期平臺日產量由0.9×104m3上升至10×104m3,日排液由3 m3上升至40 m3,平臺氣液產量明顯增多,經過氣舉后H9-2、6井已恢復自噴能力,H9-1、3井積液較多,氣舉后瞬量下降較快,需要持續氣舉助排。至2021年2月24日,平臺累計作業91 d,排液2 102 m3,產氣664×104m3。

其中,平臺單井氣舉及增產情況如下:

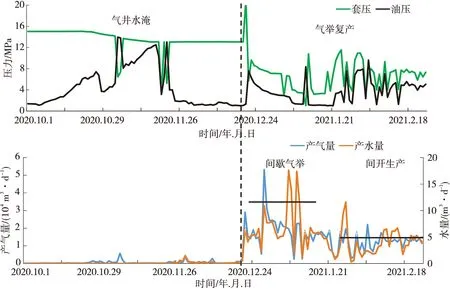

W204H9-1井共氣舉50 d,氣舉時瞬量約4.6×104m3/d,液量較大,停舉后迅速無氣無液,目前與H9-3井輪換氣舉。累計排液量1 063 m3,累計注氣量127×104m3,累計產氣量225×104m3,累計增產量98×104m3,如圖1所示。

圖1 W204H9- 1井氣舉前后采氣曲線圖

W204H9-2井共氣舉6 d,氣舉前無法自行帶液,氣舉后生產時間較長,復產情況較好,目前間開生產。累計排液量33 m3,累計注氣量10×104m3,累計產氣量62×104m3,累計增產量52×104m3,如圖2所示。

圖2 W204H9- 2井氣舉前后采氣曲線圖

W204H9-3井共氣舉19 d,井筒積液嚴重,舉通壓力較高,舉通后瞬量約5×104m3/d,液量大,停舉后迅速無氣無液,目前與H9-1井輪換氣舉。累計排液量593 m3,累計注氣量54×104m3,累計產氣量91×104m3,累計增產量37×104m3,如圖3所示。

圖3 W204H9- 3井氣舉前后采氣曲線圖

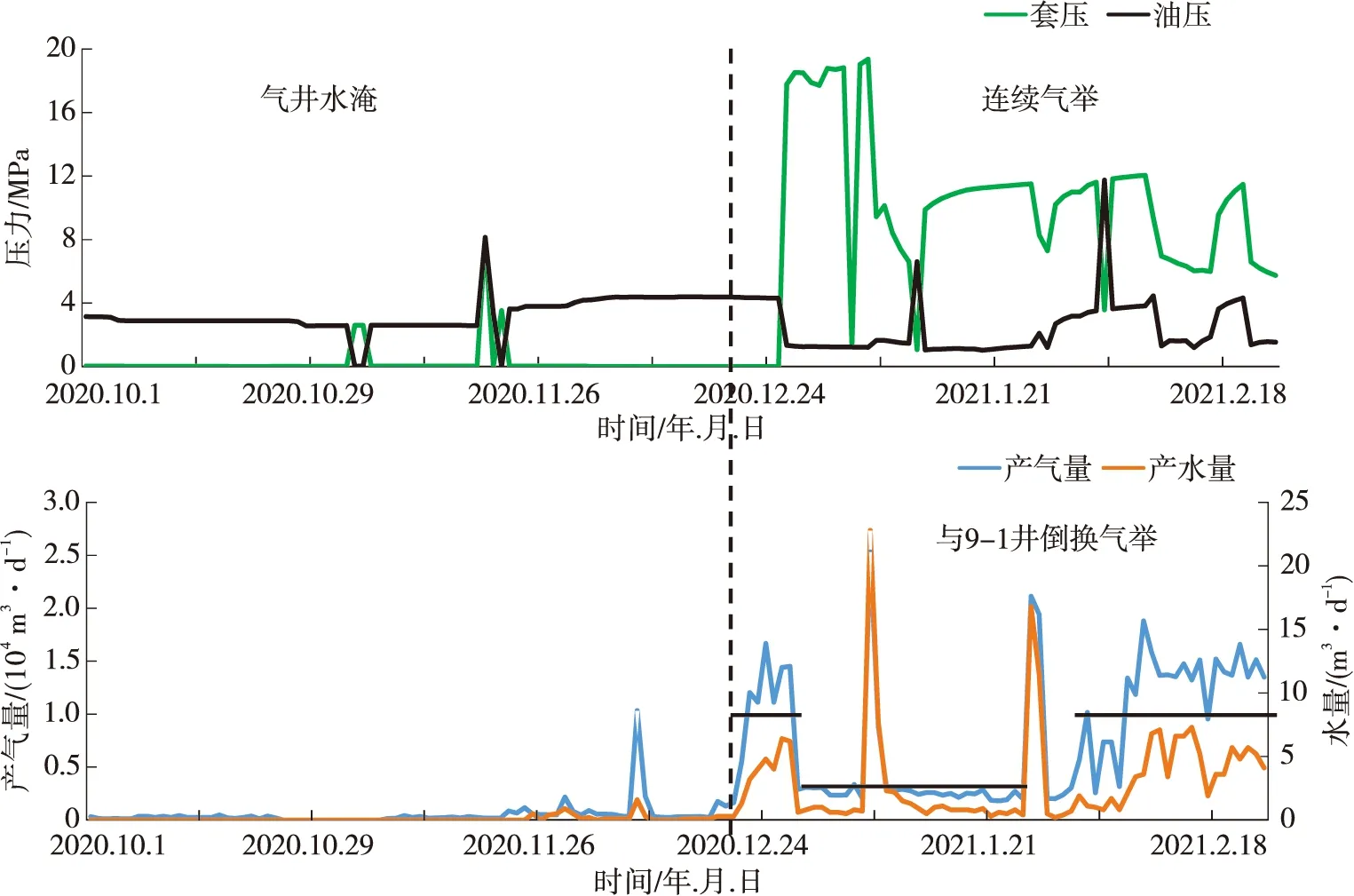

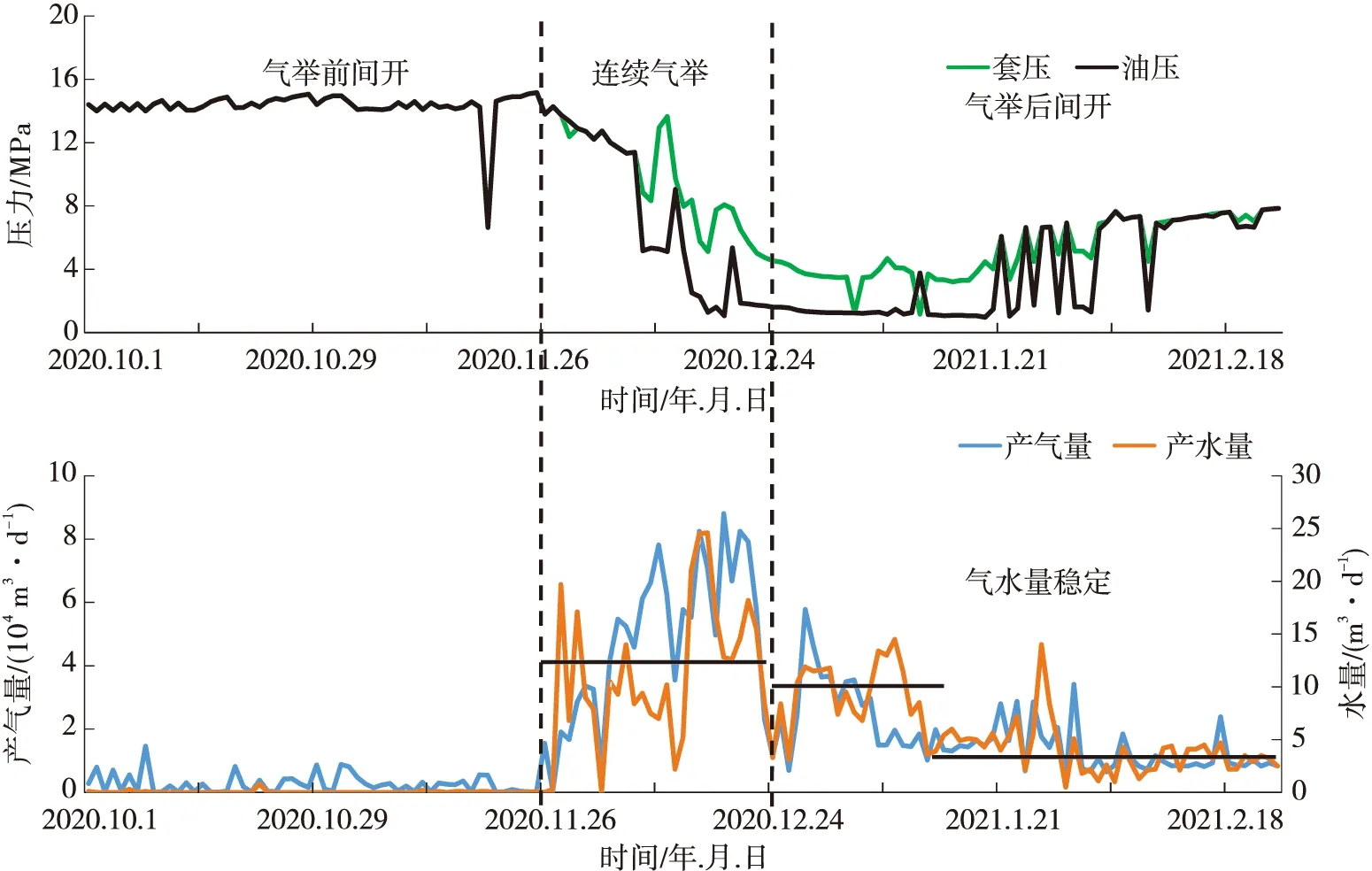

W204H9-6井共氣舉16 d,壓井更換油管后氣舉復產出液大,復產效果較好,連續生產時間較長,目前間開生產。累計排液量413 m3,累計注氣量19×104m3,累計產氣量194×104m3,累計增產量175×104m3,如圖4所示。

圖4 W204H9- 6井氣舉前后采氣曲線圖

4 結論

(1)高壓電驅壓縮機連續、間歇氣舉復產及排液效果較好,增產情況良好,取得了明顯的經濟效益,工藝適用性較強,具有適度推廣必要。

(2)工藝上通過優化流程,實現了一機多舉,滿足了多口積液井連續、間歇氣舉的要求,提升了設備利用率及平臺氣舉效率,防止氣井反復積液,保障平臺長期穩產。工藝流程可標準化,利于規模化推廣應用。

(3)氣舉設備為電驅,較柴油驅及氣驅有明顯優勢,設備運轉更穩定,噪音更小,能耗更低,工藝連續性、安全環保性強,施工費用更低,達到了降本增效要求。

(4)通過電驅高壓壓縮機氣舉+地面增壓+水平段油管加深復合工藝,實現了地面、井筒同步實施,對低壓低產井、積液水淹井的排水采氣效果更明顯,提高了氣井采收率。