基于圖像法的環霧狀流液滴參數測量與分析

丁紅兵,劉茜茜,李金霞,孫宏軍,梁真馨

(1 天津大學電氣自動化與信息工程學院,天津 300072;2 中國民航大學電子信息與自動化學院,天津 300300)

環霧狀流作為一種濕氣流型,廣泛存在于石油化工、能源、航天等領域。在工程應用中,為減少開發和運營成本,實現資源的合理配置,其流動參數的精準計量和控制不可或缺[1]。而夾帶液滴作為該流型液相的重要組成部分,其特征參數能夠反映內部流場特性且影響流量計量的穩定性,是環霧狀流參數檢測的重要內容。

霧化混合是環霧狀流中常用的產生機制,采用噴嘴將高壓射流破碎成細小液滴,在管路內與高速運動的氣流充分混合形成環霧狀流,噴嘴的霧化效果將直接影響環霧狀流流動環境。其中霧化效果主要由噴霧形態和霧化液滴的尺寸、速度分布等特征來表征。近年來新型光學測量方法快速發展,被廣泛應用于瞬時流場和噴霧特征[2]的研究,主要的測量方法有激光多普勒法[3-5]、光脈動互相關法[6]、粒子圖像測速(PIV)[7]等,但以上方法對測量環境要求高,設備復雜且昂貴,不適合工業現場的在線測量。而光學圖像法[8-9]這一測量技術能同時獲取液滴粒徑和速度信息,是一種直觀、抗干擾、成本低廉的應用方案,已有不少應用案例。如Zhou等[10]研究了噴射角為70°~90°、粒度為1300~2300μm 的大型噴霧過程,蔡小舒等[11]對直徑約為1μm,速度200m/s 的超聲速凝結水滴進行了測量,都具有較好的應用效果。

針對來流氣相對霧化液滴的影響,蘇倩等[12]對矩形管道中的噴霧流場情況進行了研究,發現無氣流和順流下液滴平均粒徑隨軸向距離增大而增大;Fritz等[13]分析了靜電式霧化噴嘴在不同氣速條件下的液滴特性,測量結果顯示,霧化液滴粒徑隨孔徑增大而增大,隨氣流速度增加而減小,近似呈線性關系。除此之外,霧化過程中的尺寸預測同樣是研究關注點。Mulhem 等[14]通過研究雙流體式噴嘴中霧化特性,得到了含奧內佐格數Oh、韋伯數We和氣液比ALR 的液滴粒徑關系;Ingebo[15]在燃油霧化過程的研究中,利用相對速度修正We和Re,引入分子熱力學參數gl/c修正載氣壓力對粒徑的影響。然而,目前對撞針式噴嘴這一高效液壓式霧化噴嘴的霧化特性研究較少,并且對霧化混合形成的環霧狀流中夾帶液滴尺寸的預測模型缺少針對性的研究和統一定論,需要一個合適的經驗關系式對環霧狀流夾帶液滴特征進行預測,這對表征內部流場特性和優化霧化混合結構設計具有重要意義。

本文使用高速攝影技術和光學圖像法,研究了撞針式噴嘴噴霧形態變化和液滴尺寸及速度的分布特征,分析噴嘴孔徑和液相工況對液滴特性的影響。在此基礎上,將噴霧與同向氣流在管路混合,結合載氣工況對環霧狀流夾帶液滴進行測量。最后,基于量綱分析建立了環霧狀流夾帶液滴尺寸的預測模型,具有較好的預測效果。

1 實驗設計

1.1 霧化原理

實驗使用的撞針式噴嘴是一種高壓霧化噴嘴,結構如圖1(a)所示,A、B分別為噴嘴的特征高度(mm)與特征直徑尺寸(mm)。噴嘴將液體壓力能轉化為動能,當高壓射流與孔口下方的撞針相撞時,外部剪切力作用使得液膜破碎形成微米級的液滴,形成穩定精細的噴霧環境[16-17]。該噴嘴在0.4MPa以上噴射壓力時,錐角能達到90°以上。

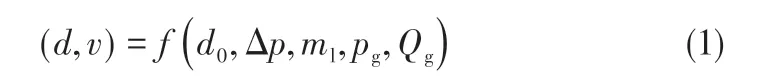

霧化液滴代表性的特征即粒徑d和速度v主要受噴嘴孔徑、工況條件、流體物性的影響。實驗中流體介質固定,環境溫度基本不變,所以不考慮流體物性,可將液滴參數表示為多變量函數,見式(1)。

式中,d0為噴嘴孔徑,mm;Δp為噴嘴上下游差壓,MPa;ml為液相質量流量,kg/h;pg為氣相壓力,kPa;Qg為氣相體積流量,m3/h。

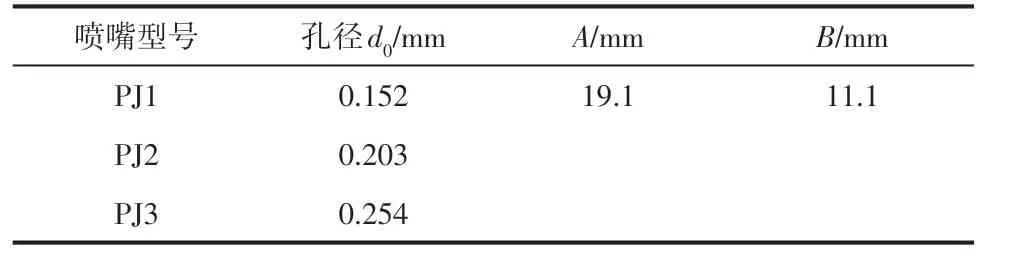

實驗采用3 種不同孔徑的撞針式噴嘴PJ1、PJ2、PJ3,具體尺寸參數見表1。坐標方向如圖1(b)所示,以噴嘴為坐標原點。通過改變液相工況與氣相工況對液滴特性進行測量分析。

表1 噴嘴結構參數

圖1 霧化裝置結構與測量位置坐標

1.2 實驗裝置

根據氣相工況這一影響因素,將實驗分為無氣相影響的敞口噴霧測量實驗和有載氣影響的環霧狀流液滴測量實驗,均在常溫下進行,實驗工質為水和空氣。

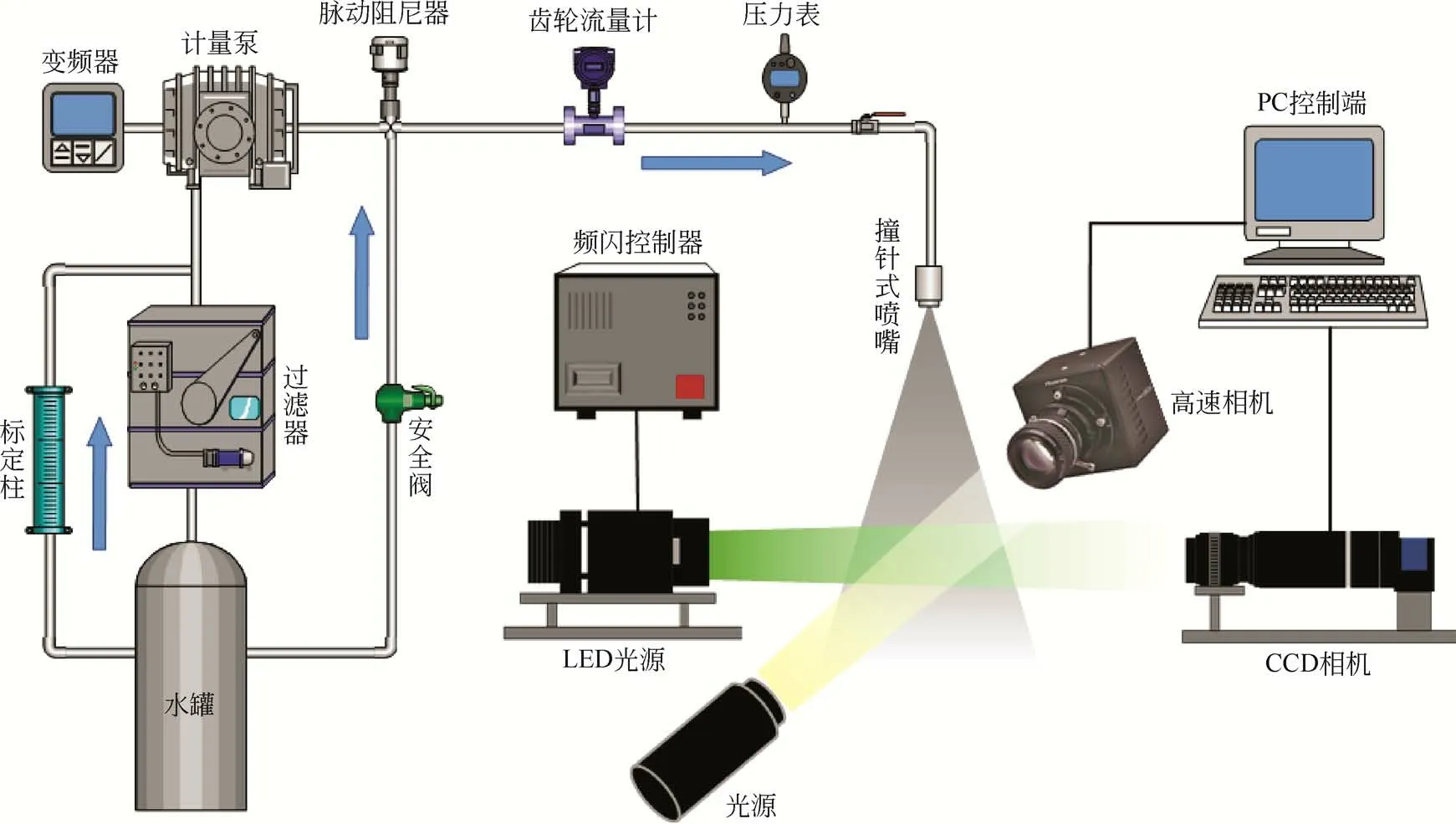

如圖2所示,噴霧測量實驗系統由噴霧系統和圖像測量系統組成。在噴霧系統中,儲液罐內介質經過濾器、計量泵進入管道,最后由噴嘴噴出。液相流量(范圍為0~17kg/h)通過變頻器(調節范圍0~50Hz)和計量泵(可加壓0~10MPa)來控制,使用齒輪式流量計對其進行計量,標定裝置可保證計量精度在±2%以內。壓力表測量上游水壓,精度為±0.1%;管路內安裝有脈動阻尼器以減小脈動誤差,能實現對微小流量的平穩控制,保證霧化穩定性。在不同的噴嘴孔徑(PJ1、PJ2、PJ3)、液相質量流量(1.65~17kg/h)條件下對噴霧進行了觀測。

圖2 噴霧測量實驗系統

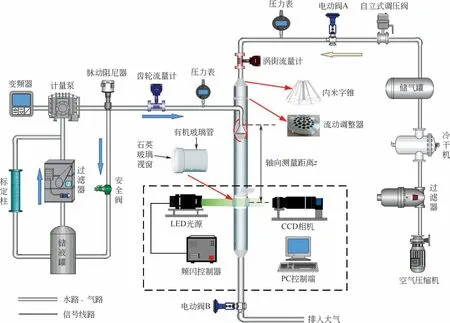

基于霧化混合的環霧狀流液滴測量系統如圖3所示,液相經噴霧系統形成微小液滴后在不銹鋼管路內與同向氣流混合,被高速運動的氣流夾帶,可形成環霧狀流實驗環境。該系統主要由噴霧系統和氣路控制系統組成,噴霧系統控制方法見上述圖2說明。氣路控制系統中,氣源由空氣壓縮機提供,經過濾器和冷干機去除固體雜質與水蒸氣;氣路壓力通過自立式調壓閥穩壓后由電動閥A、B進行調節,調節范圍為100~600kPa;使用渦街流量計對來流氣相體積流量進行測量,流量計量的線性段范圍為12~25m3/h,計量誤差為±1%。噴嘴平行于管路放置,為減少噴霧噴出過程中大量液滴撞擊管壁使得夾帶量降低,氣液混合段管徑擴展為50mm;為減弱氣體紊流現象,在擴徑段內嵌葉片式米字錐,并加裝多孔流動調整器進行整流。針對管壁液膜遮擋液滴圖像采集的問題,在管路測量位置對稱嵌入一對視窗,嵌入深度為8mm,材質是具有高透明度的石英玻璃。

圖3 環霧狀流液滴測量實驗系統

該系統可基于PLC模糊控制實現對氣相與液相工況的快速穩定調節,并使用上位機平臺對參數進行操控和監視。其中氣相壓力與流量之間存在耦合作用,不易于精準控制,為滿足實驗參數要求,采用模糊PI 參數自整定控制方案,實現對氣路中壓力與流量的分別控制,詳見參考文獻[18]。

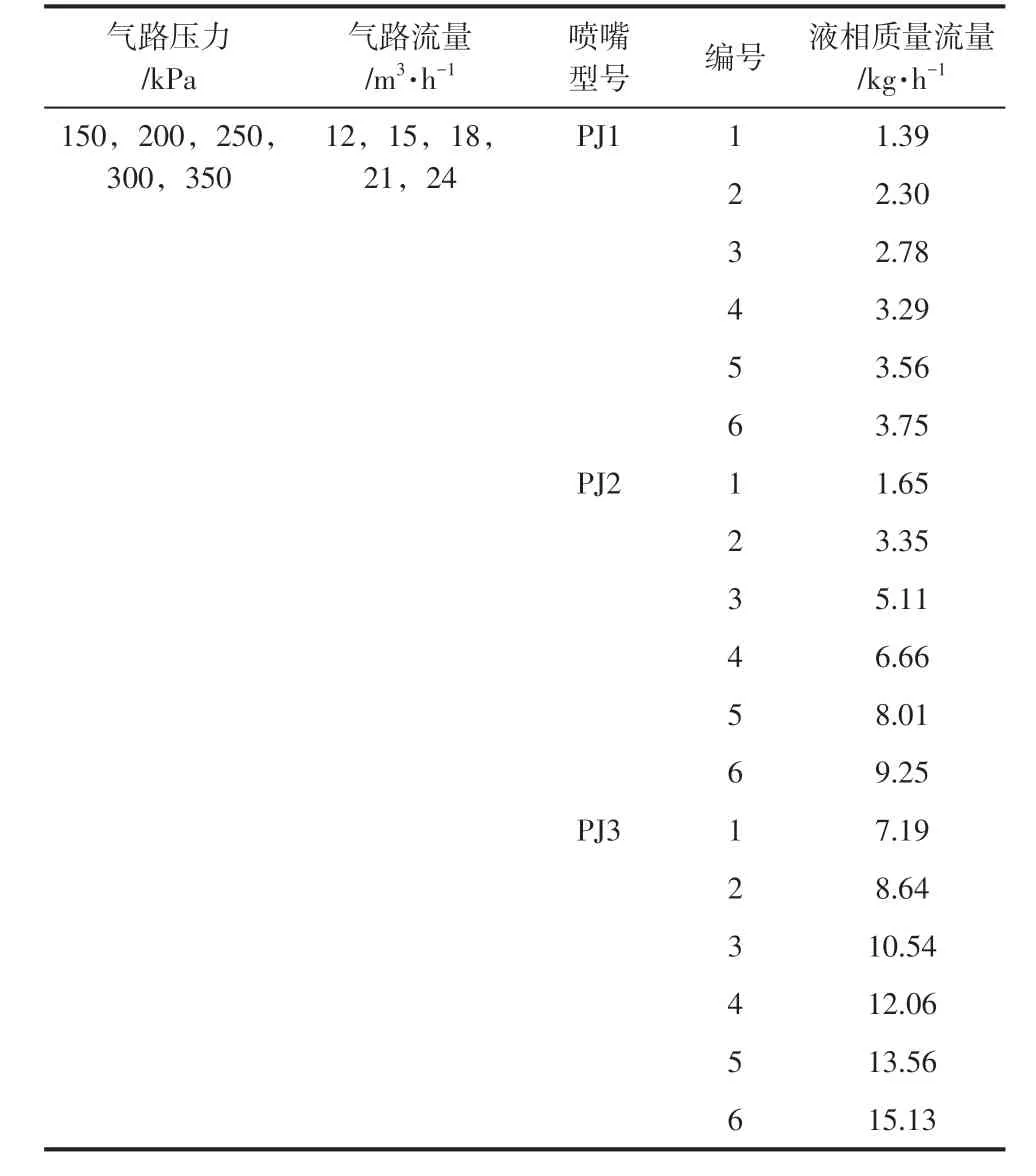

實驗進行時,噴霧噴入混合管段中與氣流混合,可在較短的距離內形成環霧狀流,液滴測量位置位于噴嘴下方200mm 處。環霧狀流中液滴的主要影響因素有液相質量流量ml、氣相壓力pg、氣相體積流量Qg,為研究環霧狀流液滴特性,在不同流動狀態下采用光學圖像法對液滴尺寸進行測量,具體實驗工況見表2。

表2 環霧狀流夾帶液滴測量實驗工況點

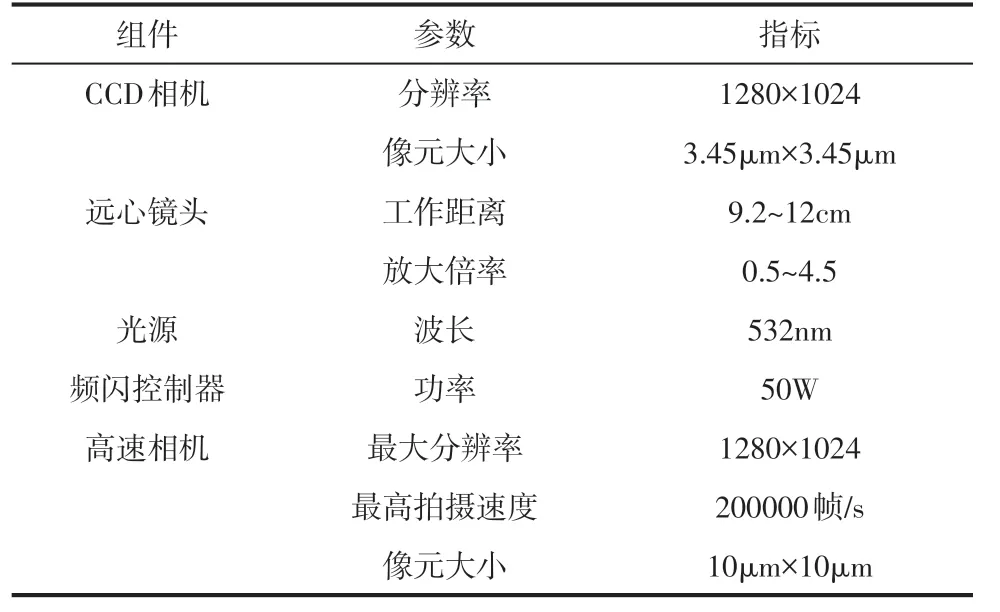

液滴圖像采用光學圖像系統進行捕捉,如圖2、圖3 所示,主要由工業CCD 相機、LED 光源和頻閃控制器組成。為解決透鏡畸變問題,相機裝配遠心透鏡實現不同檢測位置液滴的多參數測量。實驗中曝光時間選取10μs,每個工況點以10 幀/s 的速度采集400張連續液滴圖像,通過后處理取平均作為液滴特征。

噴霧測量實驗中,使用高速攝影技術對形態進行可視化,如圖2所示。高速相機為Photron公司生產的FASTCAM Mini UX100,光源為LED 光源。采用背光拍攝,在光源前加裝硫酸紙來均勻光線。拍攝距離100cm,拍攝速度和分辨率分別為500幀/s、1280×1024。圖像采集相關部件參數見表3。

表3 圖像采集組件參數

1.3 圖像法液滴測量原理

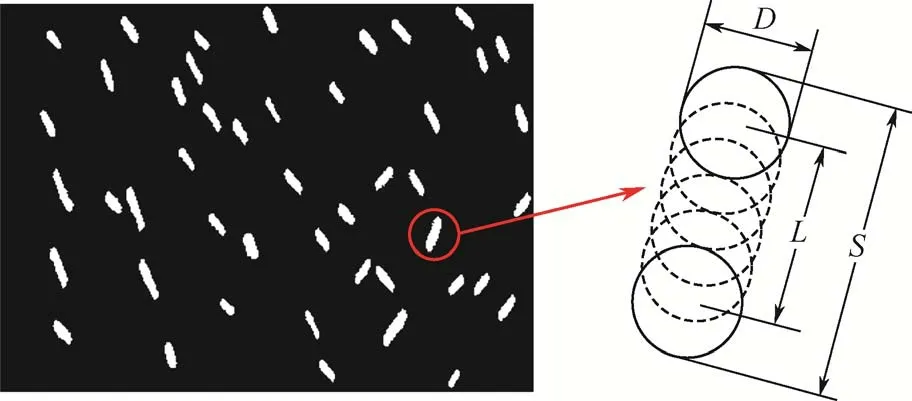

液滴特征通過單幀單曝光法[8]進行提取。該方法可同時獲取粒徑和速度信息,其基本原理是在固定曝光時間下獲取液滴的單幀圖像。由于液滴運動,在曝光時間內會與相機感光片發生相對位移,形成運動模糊圖像,表現為橢圓的拖影形狀;其寬度D代表液滴粒徑,長度S與寬度D的差值代表曝光時間內液滴的運動距離L,計算模型如圖4所示。由于光照不均和環境干擾,在進行特征提取前需要對圖像進行預處理,主要過程有背景均勻化、增強、去噪、不完整顆粒去除等操作[19],突出背景與目標顆粒的差異,以提高識別精度。

圖4 液滴特征計算模型

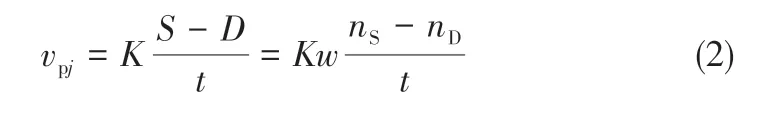

液滴顆粒速度vpj計算公式如式(2)。

式中,K為相機放大倍率;w為像素大小;nS為軌跡長度的像素數;nD為軌跡寬度的像素數;t為曝光時間,μs。

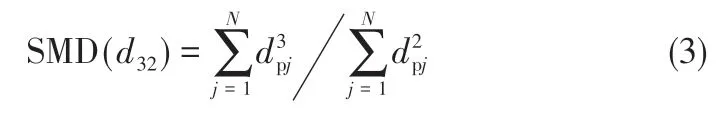

本文采用索泰爾平均直徑(SMD,d32)對液滴粒徑進行表征。SMD 定義為體積與表面積之比,是描述顆粒系尤其是液滴群特性時,最常用的一種定義形式,其統計定義如式(3)。

2 結果與分析

噴霧的霧化效果直接影響環霧狀流環境。因此為環霧狀流液滴研究作基礎,首先對噴霧進行測量,分析其霧化特性。

2.1 噴霧測量分析

2.1.1 噴霧形態

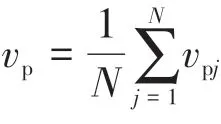

為觀測噴霧形態,以PJ2噴嘴為例,使用高速相機捕捉了噴霧形態的不同幀序列,如圖5 所示。噴霧以錐形形態擴散,其中錐角α定義為靠近噴孔的兩條氣液邊界線之間的夾角[20],0.9MPa噴射壓力下噴霧錐角為113°。

圖5 0.9MPa噴射壓力下噴霧形態變化

射流流出噴孔后液膜與周圍空氣間會產生較高的滑移速度,使得擴散不穩定,進而導致液膜破碎。由形態變化可以看出,隨著噴霧噴出的時間增長,在相同的時間內,噴霧發展的運動距離減小。這是由于液滴在破碎過程中尺寸的減小和界面面積的增大,使得液滴與空氣的相互作用隨著軸向距離的增大而迅速增強,從而造成液滴的動量迅速減小,使速度沿軸向呈衰減狀態。

2.1.2 液滴速度特性

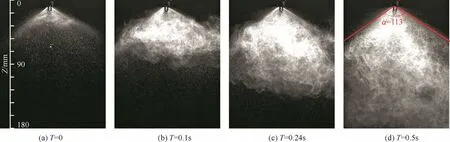

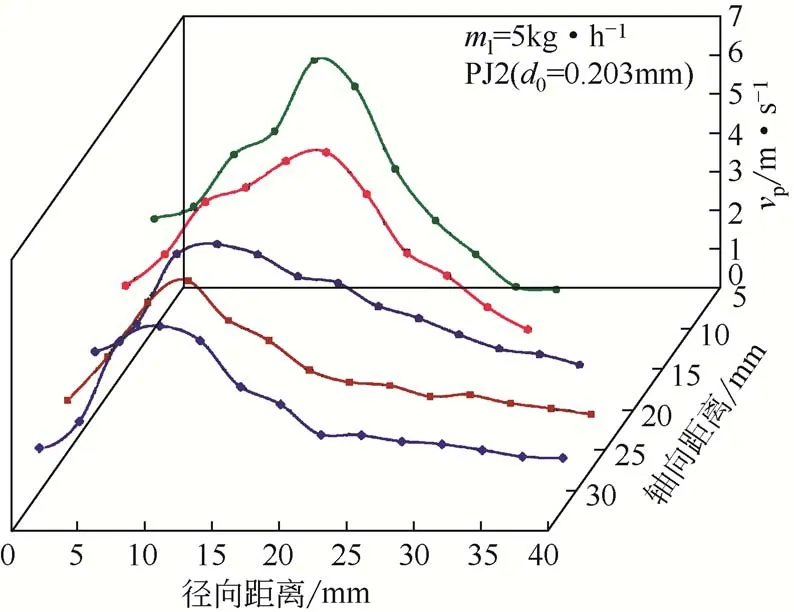

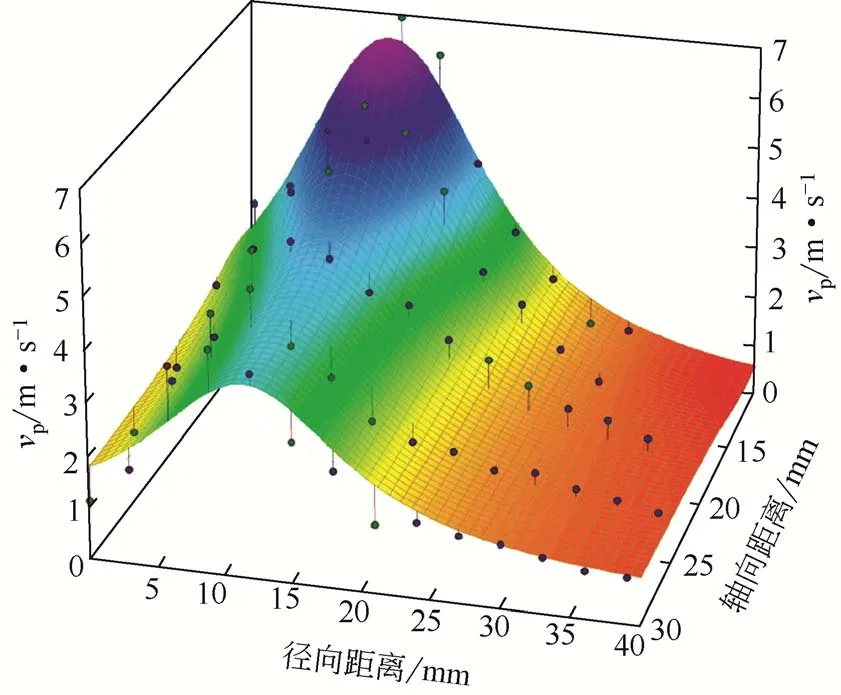

為進一步研究液滴速度分布,以PJ2 噴嘴為例,在5kg/h 液相流量下對不同軸向距離處不同徑向位置的速度vp進行測量。實驗在單邊噴霧進行,從噴嘴下方10~30mm,每隔5mm測量一次。

實驗結果如圖6所示,對測點進行插值后,噴霧液滴速度分布曲面如圖7所示。可以得到,由于空氣阻力和徑向動量的擴散,液滴速度沿軸向方向衰減,且當軸向距離超過20mm后,衰減減緩。其中軸向距離由10mm 增大至30mm 時,最大速度由6.94m/s減小至4.27m/s。值得注意的是,同一軸向位置的速度峰值不在噴霧中心處,而向徑向方向有一定的偏移,約在10mm的徑向距離處速度達到高點。這是由于撞針式噴嘴在穩定的高壓環境下容易形成空心錐霧化。射流被撞針分解成兩股主流,沿噴霧邊界擴散[21],而噴霧中心氣核的動量較低,造成中心軸處的速度相對于噴霧外圍會有所減小。

圖6 噴霧液滴速度分布

圖7 噴霧液滴速度分布擬合曲面圖

2.1.3 液滴粒徑特性

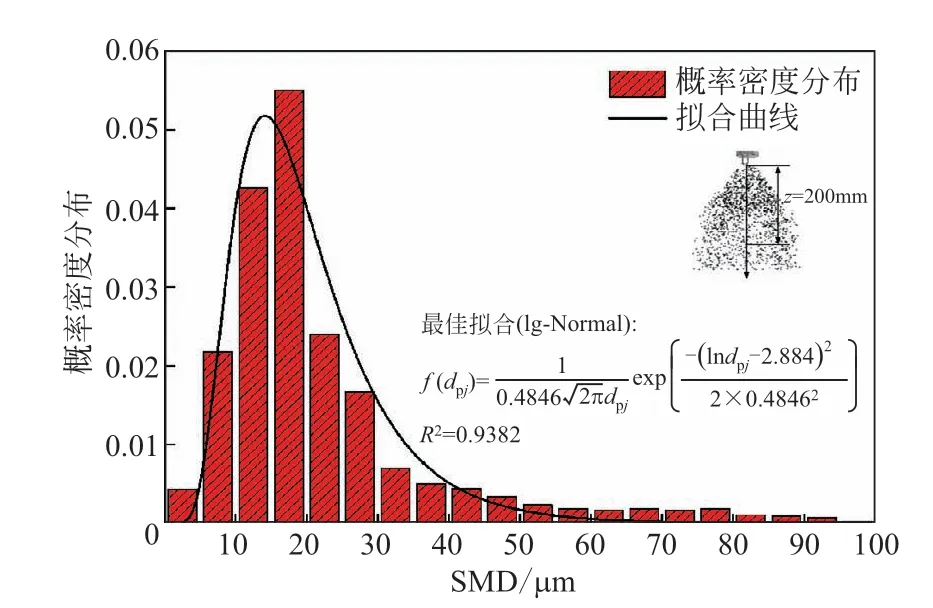

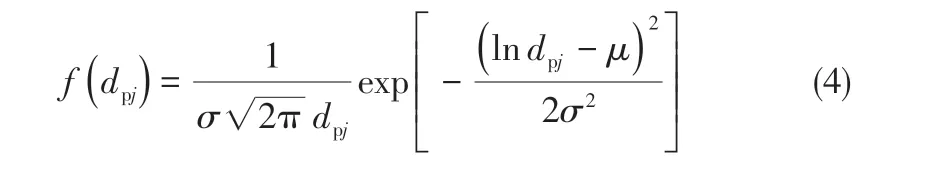

在典型工況下對液滴粒徑分布進行了統計分析。為與環霧狀流液滴測量實驗對照,測量位置選取噴嘴下方200mm 處。液相流量5kg/h 下,PJ2 噴嘴產生的液滴粒徑分布如圖8 所示。可以明顯看出,液滴具有較寬的分布范圍;并且右側存在較長的拖尾,整體呈偏態分布。為描述這種偏態分布,引入對數正態分布函數,見式(4)[22]。

圖8 噴霧液滴粒徑分布

式中,f(dpj)為液滴數目的概率密度分布函數;μ和σ分別為lndpj的均值和標準差。

由擬合結果來看,噴霧液滴粒徑近似符合對數正態分布,粒徑對數的均值和標準差分別為2.884和0.4886。該分布下,中位徑d0.5為25.6μm,其中小粒徑的液滴占大多數,而大粒徑的液滴分布比較稀疏。

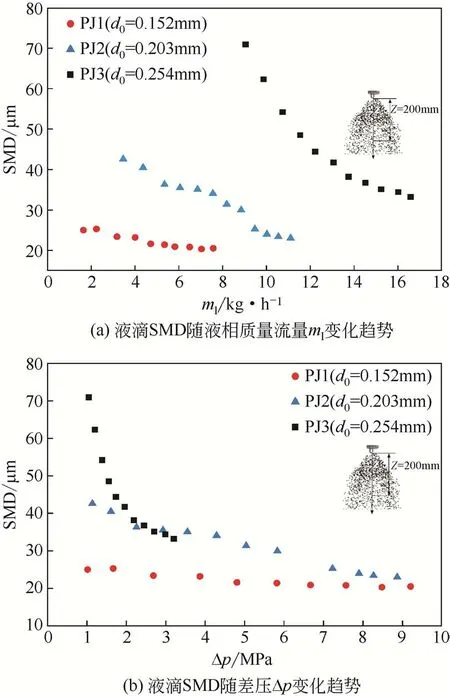

為探究噴嘴孔徑d0、液相質量流量ml和差壓Δp對噴霧液滴粒徑的影響,進行了測量實驗。不同噴嘴孔徑條件下SMD 與液相質量流量、差壓的關系分別如圖9(a)、(b)所示。隨著液相質量流量增大,SMD 逐漸減小;并且在差壓小于3.3MPa、相同液相工況下,SMD 與噴嘴孔徑呈正相關。孔徑的增大會造成出口處液膜變厚,抑制了進一步破碎,進而導致液滴尺寸增大。

圖9 液滴SMD隨液相工況變化趨勢

由于噴嘴流出系數不同,相同液相質量流量范圍下不同孔徑噴嘴產生的差壓范圍不同,但可以得到相同噴嘴條件下,SMD 隨差壓增大而減小,這與眾多學者的研究結果一致[23-24];其中差壓由1.2MPa 增加到3.3MPa 時,PJ1、PJ2、PJ3 的液滴SMD 分 別 從25μm、42μm、72μm 降 至21μm、34μm、32μm。這是因為差壓升高時,會使得噴嘴中心氣核直徑增大,造成液膜變薄,從而在較高的動能和較大的表面擾動波膨脹作用下,促進了液膜的破裂,導致液滴尺寸減小。

2.2 環霧狀流液滴測量分析

將噴霧與氣相在管路混合,形成環霧狀流環境,結合載氣工況對夾帶液滴進行研究。

2.2.1 氣相對液滴的影響

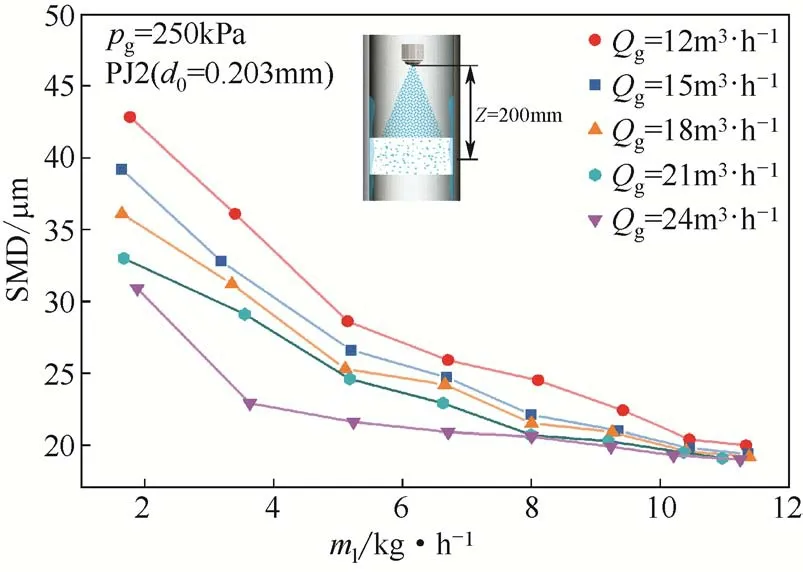

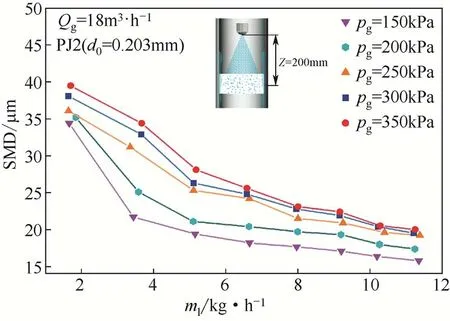

以PJ2噴嘴為例,不同氣相體積流量、氣壓條件下液滴SMD 隨液相質量流量ml的變化趨勢分別如圖10、圖11 所示,其余噴嘴孔徑條件下也有相似的趨勢。與無載氣條件下敞口噴霧測量結果一致的是,液滴SMD依然隨液相質量流量增大而減小。液相質量流量由1.6kg/h 增加至11.5kg/h 的過程中,氣壓為250kPa 時不同氣相流量條件下SMD 的變化范圍為19~43μm,氣相流量為18m3/h 時不同氣壓條件下SMD的變化范圍為16~40μm。

圖10 夾帶液滴SMD在相同氣相壓力、不同氣相流量條件下隨液相質量流量的變化趨勢

圖11 夾帶液滴SMD在相同氣相流量、不同氣相壓力下隨液相質量流量的變化趨勢

從實驗結果可以看出,在相同氣壓條件下,SMD 隨氣相流量增大而減小,與文獻[25-26]研究結果一致,而相同氣相流量條件下,SMD 隨氣壓增大而增大,這和文獻研究的結果一致。與敞口噴霧環境相比,由于受到氣相剪切力的作用,液滴會在管路內進一步破碎成更小的液滴,且氣相流量越大氣速越快,液滴破碎效果越顯著。

2.2.2 夾帶液滴SMD預測模型

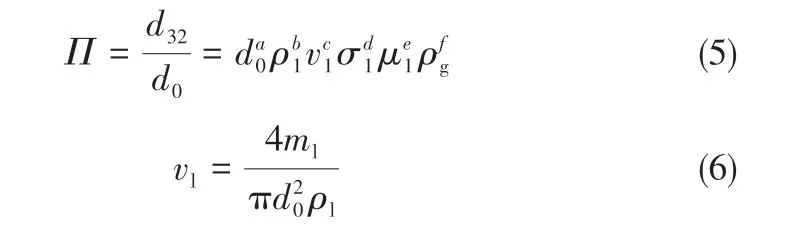

通過對夾帶液滴影響因素的分析,將液滴SMD與噴嘴孔徑d0之比作為量綱為1的直徑,可用式(5)、式(6)描述。

式中,ρl為液體密度,kg/m3;vl為等效出口射流速度;σl為液體表面張力系數,N/m;μl為液體動力黏度,kg/(m·s);ρg為氣體密度,kg/m3。

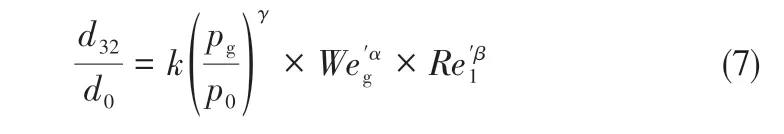

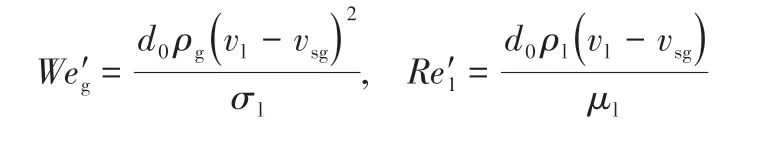

氣 相 韋 伯 數Weg=d0ρgv21/σl和 液 相 雷 諾 數Rel=d0ρlvl/μl代表了氣動力、表面張力和黏性力的相互作用與平衡,在液滴破碎過程中起著決定性的作用。將以上兩個參數作為主影響因素,使用等效出口射流速度與氣相表觀流速的差值作為相間滑移速度來定義Weg和Rel,引入氣壓比pg/p0(其中參比壓力p0為1 個標準大氣壓)作為描述氣壓影響的預測參數。綜合以上分析,環霧狀流夾帶液滴SMD 的預測模型如式(7)。

其中

式中,vsg為氣相表觀流速,m/s。

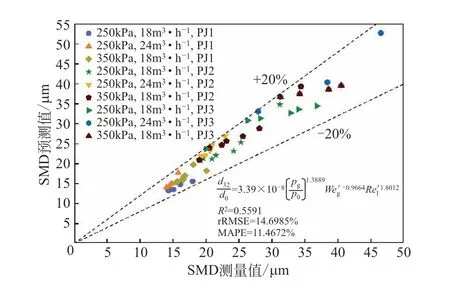

擬合結果k=3.38×10-8,α=-0.9664,β=1.8012,γ=1.3889。預測效果如圖12 所示,其中擬合優度R2為0.5991,相對均方根誤差rRMSE 為14.6985%,平均絕對百分比誤差MAPE 為11.4672%,體現出較好的預測效果。

圖12 環霧狀流液滴SMD模型預測效果

3 結論

本文使用高速攝影技術和光學圖像法測量技術對撞針式噴嘴霧化特性進行了實驗研究,并以霧化分析的角度研究環霧狀流夾帶液滴特性。在典型工況下討論了噴嘴孔徑、液相質量流量、噴嘴兩側差壓和來流氣相工況對液滴的影響,提出了一種基于量綱分析的環霧狀流夾帶液滴SMD 的預測模型。

(1)撞針式噴嘴產生的噴霧以錐形形態擴散。霧化液滴速度隨軸向距離增大而衰減,當軸向距離大于20mm后,衰減趨勢減緩;且噴霧中心位置處液滴速度較小,而在徑向距離10mm左右處速度達到峰值。

(2)噴霧液滴粒徑符合對數正態分布,呈現為有較長拖尾的偏態分布。相同液相工況下,液滴SMD 隨噴嘴孔徑d0增大而增大;相同噴嘴孔徑條件下,液滴SMD與液相質量流量ml呈負相關。

(3)環霧狀流夾帶液滴SMD 隨液相質量流量ml增大而減小。在相同氣相壓力條件下,液滴SMD與氣相流量Qg呈負相關;而相同氣相流量條件下,隨著氣相壓力pg的增大,液滴SMD呈增大趨勢。

(4)Weg與Rel為環霧狀流液滴SMD的主影響參數,基于此建立了夾帶液滴SMD預測模型:d32/d0=k(pg/p0)γ×We'αg×Re'βl,具有較好的預測效果。