應用聚羧酸減水劑的免蒸壓管樁混凝土

戶廣旗,劉文狀

(威海中恒管樁有限公司,山東 威海 264207)

0 引言

PHC 管樁是采用先張法預應力并經過高壓蒸汽養護制成的一種混凝土預制構件[1-5]。PHC 管樁具有單樁承載力高、施工運輸方便、造價低廉等優點,因此被廣泛應用于建筑、港口碼頭、公路鐵路等工程中[6-7]。目前,PHC 管樁主要摻加磨細石英砂作為礦物摻合料[8],并采用兩段式養護工藝,即常壓蒸汽養護—高壓蒸汽養護。在常壓蒸養過程中,蒸汽溫度達到 90℃ 左右,在高壓蒸養過程中,高壓釜內溫度達到 200℃左右,壓力1MPa[9]。這種生產工藝可以快速提高混凝土強度,加快出廠速度,但也會產生一系列問題:(1)蒸汽用量大,消耗大量資源;(2)產生廢氣,造成環境污染;(3)混凝土耐久性差等。為滿足環保政策要求,對免蒸壓生產工藝的研究具有重大意義。

總結前人研究成果,我國免蒸壓技術主要通過以下三種途徑:(1)改善膠凝材料體系,提高水泥砂漿強度;(2)添加高效減水劑,降低水膠比;(3)添加高活性礦物摻合料。聚羧酸減水劑具有減水率高/節約水泥用量/抗凍抗滲性好等優點,可用來制備低水膠比混凝土。因此,實現免蒸壓生產工藝,摻加聚羧酸減水劑至關重要。

1 原材料與試驗方法

1.1 原材料

(1)水泥:采用 P·I52.5 三菱水泥,其化學成分見表 1。

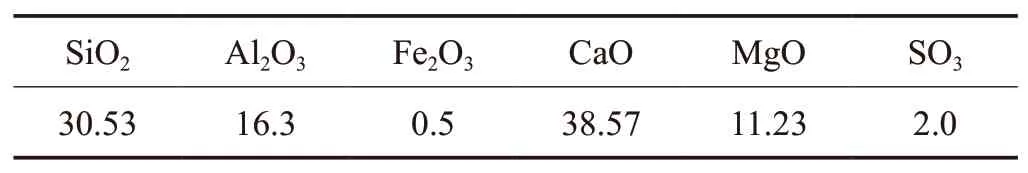

表1 水泥化學組成 wt%

(2)礦粉:山東本地 S95 級礦粉,比表面積453.48m2/kg,密度 2.85g/cm3,篩余量 1.3%。主要化學成分見表 2。

表2 礦粉主要化學成分 wt%

(3)摻合料:高摻 1#,主要成分為粉煤灰,密度2.4g/cm3,堆積密度 0.65g/cm3,主要化學成分見表 3。

表3 摻合料化學組成 wt%

(4)粗骨料:花崗巖碎石,壓碎指標為 9.4%。顆徑 5~16mm 的小石和 16~25mm 的大石按比例混合后使用。

(5)細骨料:采用河砂,細度模數 3.2,含泥量0.8%。

(6)減水劑:聚羧酸減水劑。

1.2 試驗方法

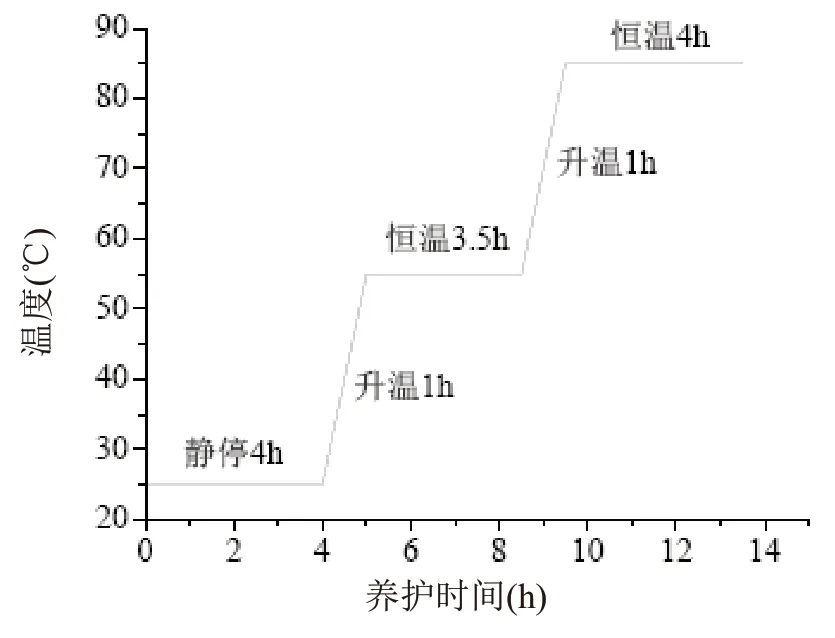

混凝土坍落度按照 GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》執行;混凝土成型、養護、抗壓強度按照 GB/T 50081—2019《普通混凝土力學性能試驗方法標準》執行。具體養護制度見圖 1。

圖1 養護制度

2 聚羧酸減水劑特性及減水機理

與萘系減水劑相比,聚羧酸減水劑具有以下特性[10]:(1)減水率高。聚羧酸減水劑減水率在 25%~40% 之間,在保證混凝土和易性的情況下可以大幅度降低混凝土的水膠比,適合制備高強度混凝土。(2)混凝土和易性好、坍落度損失率小。由于聚羧酸減水劑具有優異的分散穩定性,因此制備的混凝土流動性較好,坍落度損失率較小。普通聚羧酸減水劑可保證 1 小時內坍落度不出現損失,聚羧酸減水劑和超細粉礦物摻合料共同使用效果會更好。(3)對環境溫度要求較低。聚羧酸減水劑可在北方大部分地區的冬季使用而不會對混凝土產生影響。

混凝土中摻入減水劑后,減水劑的憎水基團定向吸附于水泥顆粒表面,而親水基團指向水溶液,構成單分子或多分子層吸附膜。由于表面活性劑的定向吸附,使水泥膠粒表面帶有相同符號的電荷,于是在同性相斥的作用下,不但能使水泥-水體系處于相對穩定的懸浮狀態,而且,能使水泥在加水初期所形成的絮凝狀結構分散解體,從而將絮凝結構內的水釋放出來,達到減水的目的[11]。減水劑加入后,不僅可以使新拌混凝土的和易性改善,而且由于混凝土中水灰比有較大幅度的下降,使水泥石內部孔隙體積明顯減少,水泥石更為致密,混凝土的抗壓強度顯著提高。

3 試驗研究

3.1 不同減水劑性能比較

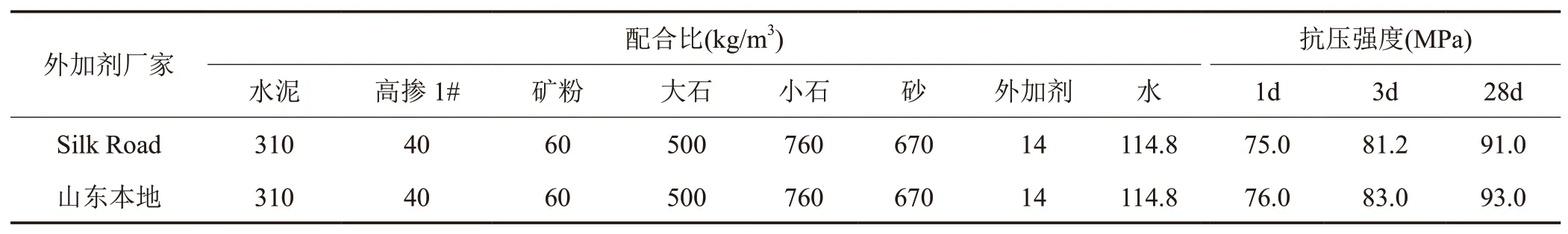

選取兩種聚羧酸減水劑:韓國 Silk Road 減水劑,固含量 50%,減水率 28%;山東本地減水劑,固含量40%,減水率 28.5%。為了摻加后攪拌更加均勻,兩種減水劑均稀釋至 10% 濃度。根據以往經驗,兩種減水劑摻量均設定為 14kg/m3,通過調整用水量調節混凝土的和易性。試驗配比見表 4。

表4 不同廠家減水劑混凝土配比及強度

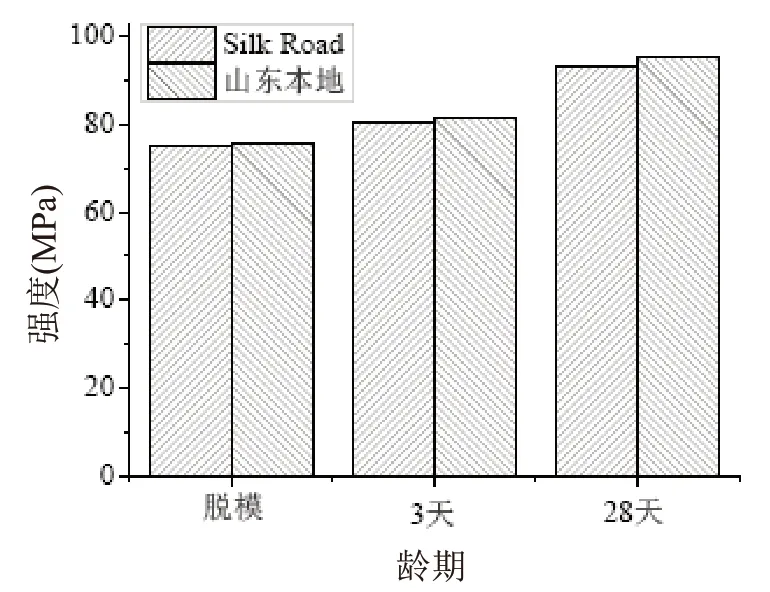

為了達到車間操作要求,兩種減水劑水膠比均控制在 0.25~0.28 之間。混凝土強度見圖 2。

圖2 不同廠家減水劑混凝土強度

從試驗結果可以看出,兩種減水劑性能均滿足管樁混凝土要求。常壓蒸汽養護后脫模強度均在 75MPa 以上,3 天強度在 80MPa 以上。綜合考慮成本、運輸等因素,優先選取山東本地減水劑使用。

3.2 減水劑摻量對混凝土性能的影響

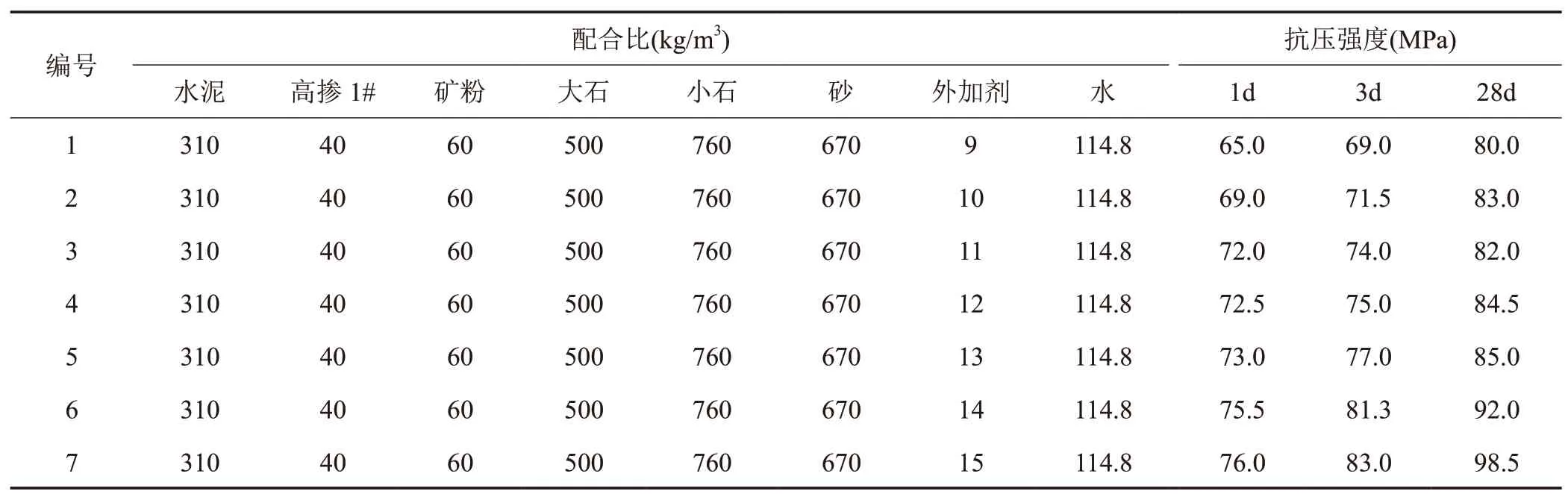

受減水率限制,減水劑在混凝土中的摻量有一個特定的范圍。減水劑摻量超過這個范圍,混凝土和易性降低,新拌和的混凝土發硬、泌水;減水劑摻量低于這個范圍,為了滿足和易性要求就要適當增加用水量,最終導致混凝土強度降低。在免蒸壓管樁混凝土中減水劑的摻量更要嚴格控制,否則會導致管樁混凝土離心不成形、管樁內壁不光滑等。分別研究減水劑摻量為 9~15kg/m3時混凝土的和易性與強度。試驗配比見表 5。

表5 不同減水劑摻量混凝土配比及強度

減水劑摻量 9~15kg/m3,在這個范圍內混凝土沒有出現泌水現象,且離心效果好,管樁內壁光滑,混凝土強度見圖 3。

圖3 不同減水劑摻量混凝土強度

減水劑摻量為 9kg/m3時,為了達到生產操作要求,水的用量適當增加,水膠比為 0.28,常壓蒸養后混凝土脫模強度為 65MPa,3 天強度 69MPa,前期強度太低,不符合工業化生產要求。為了提高混凝土早期強度,滿足 3 天達到 C80 的出廠要求,在滿足和易性的條件下適當提高減水劑用量,降低水膠比。當減水劑摻量為 14kg/m3時,混凝土水膠比 0.25,和易性滿足生產要求,常壓蒸汽養護后,脫模強度為 75.5MPa,3 天強度為 81.3MPa,滿足 3 天出廠即達到 100% 設計強度的要求。繼續增加減水劑的用量,混凝土強度會略有增加,但此時混凝土對水的用量尤為敏感,在砂石骨料含水率不能精確控制的情況下,想要達到理想的和易性比較困難。綜合考慮,減水劑的摻量設定為 14kg/m3。

3.3 膠凝材料用量對混凝土性能的影響

隨著膠凝材料用量的增加,減水劑的用量相應增加才能保證混凝土的和易性。不同膠凝材料用量混凝土試驗配比見表 6,試驗結果見圖 4。

圖4 不同膠凝材料用量對混凝土強度的影響

表6 不同膠凝材料用量混凝土配比及強度

從試驗結果可以看出,當膠凝材料用量為 400kg/m3時,減水劑用量為 13.5kg/m3,此時混凝土的和易性滿足生產要求,脫模強度為 68MPa,3 天強度為 70MPa,強度不滿足要求。膠凝材料用量增加至 410kg/m3時,減水劑用量為 14kg/m3,脫模強度為 75.7MPa,3 天強度為 81.3MPa,和易性、強度均滿足要求。繼續增加膠凝材料用量,混凝土各齡期強度均有不同程度的提高,強度富余較大。綜合考慮,膠凝材料用量為 410kg/m3時,性價比最優。

4 結語

(1)聚羧酸減水劑在免蒸壓 PHC 管樁混凝土的制備中必不可少,且減水劑減水率不小于 25%。

(2)減水劑摻量應嚴格控制,摻量高會導致混凝土的可操作性不好,離心效果差,摻量低會導致強度下降。本試驗用減水劑減水率 28.5%,在摻量為 14kg/m3時效果最好。

(3)膠凝材量用量高,混凝土強度高,強度穩定性好,但混凝土單方成本高,綜合考慮,本試驗認為,膠凝材量為 410kg/m3時性價比最高。