高減水快速分散聚羧酸減水母液的研究

李劍梅,鄧?yán)冢愇募t,沈建榮

(科之杰新材料集團(tuán)(貴州)有限公司,貴州 龍里 551206)

0 前言

隨著混凝土外加劑行業(yè)的不斷發(fā)展,聚羧酸減水劑因其獨(dú)特的分子結(jié)構(gòu)具有許多獨(dú)特的優(yōu)良性能,成為了混凝土行業(yè)生產(chǎn)應(yīng)用的主流產(chǎn)品。但在實(shí)際應(yīng)用過(guò)程中聚羧酸系減水劑還存在許多問(wèn)題,比如因水泥、摻合料、砂石等原材料質(zhì)量波動(dòng)帶來(lái)的摻聚羧酸減水劑混凝土坍落度損失大的問(wèn)題[1]。隨著水泥需求量的增加及各大型市政工程的興起,混凝土外加劑行業(yè)也隨之快速發(fā)展,其對(duì)減水劑的分散性能、減水性能和力學(xué)性能的要求顯著提高,大家越來(lái)越重視對(duì)高減水型聚羧酸系減水劑的研究。因此,開(kāi)發(fā)減水率較高、適應(yīng)性好、保坍能力強(qiáng)的外加劑成為研究的熱點(diǎn)[2]。

依據(jù)聚羧酸高性能減水劑的分子結(jié)構(gòu)設(shè)計(jì)思路,異戊烯基聚氧乙烯醚(TPEG)的雙鍵保留率高、體積穩(wěn)定性好,側(cè)鏈能夠提供較強(qiáng)的空間位阻,能顯著提高減水劑的分散性及分散保持性;丙烯酸是最簡(jiǎn)單的不飽和羧酸,由一個(gè)乙烯基和一個(gè)羧基組成,羧基陰離子對(duì)水泥粒子具有很強(qiáng)的吸附作用,適宜的用量可使減水劑具有較高的分散性。本課題組采用改性聚醚(TPEG)、丙烯酸(AA)、次磷酸鈉(SHP)為原材料,在過(guò)硫酸銨(APS)作用下進(jìn)行反應(yīng)并用固體氫氧化鈉(PJ)中和制得合成一種高減水聚羧酸減水劑(HY)。

1 試驗(yàn)

1.1 試驗(yàn)原材料與儀器設(shè)備

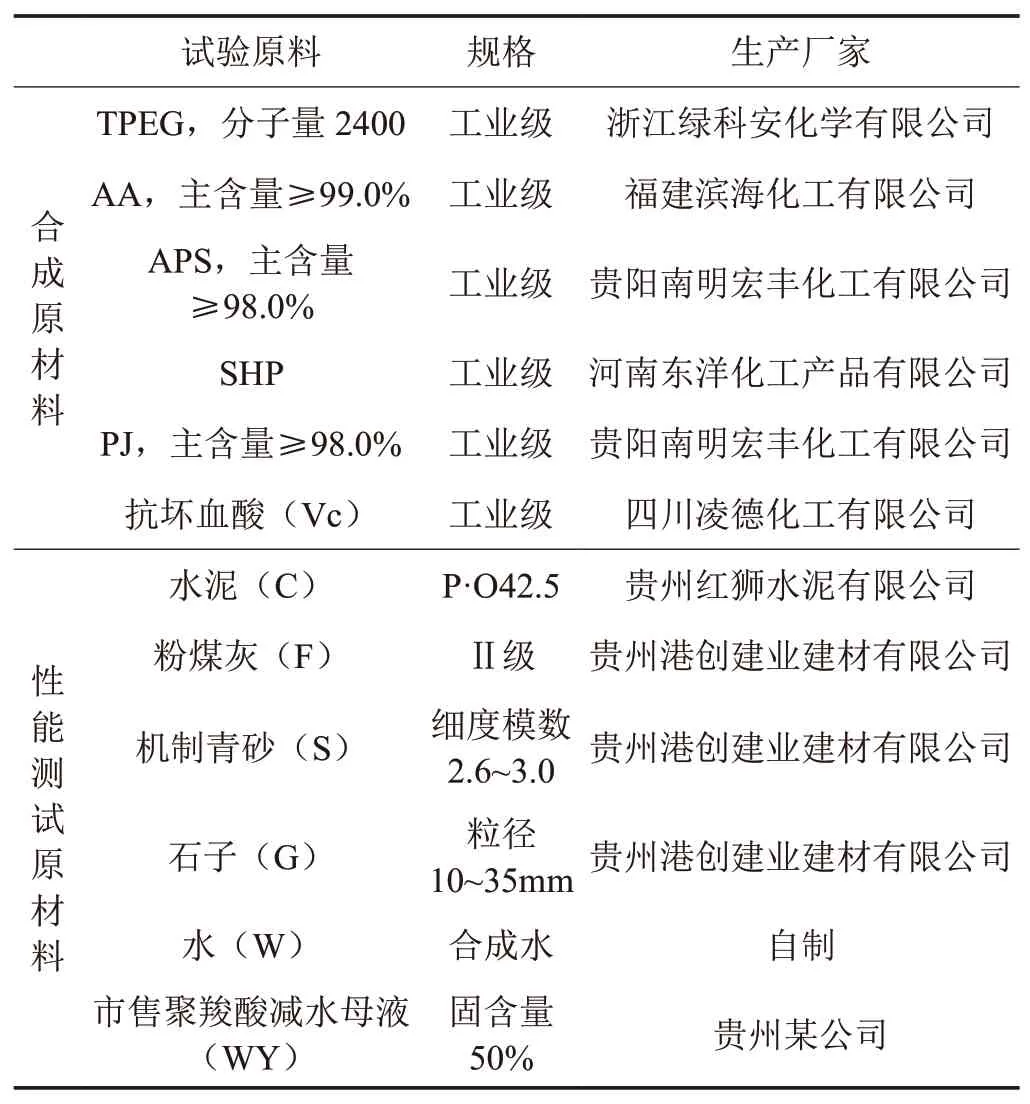

本試驗(yàn)所用原材料詳細(xì)信息如表 1 所示。

表1 試驗(yàn)原材料

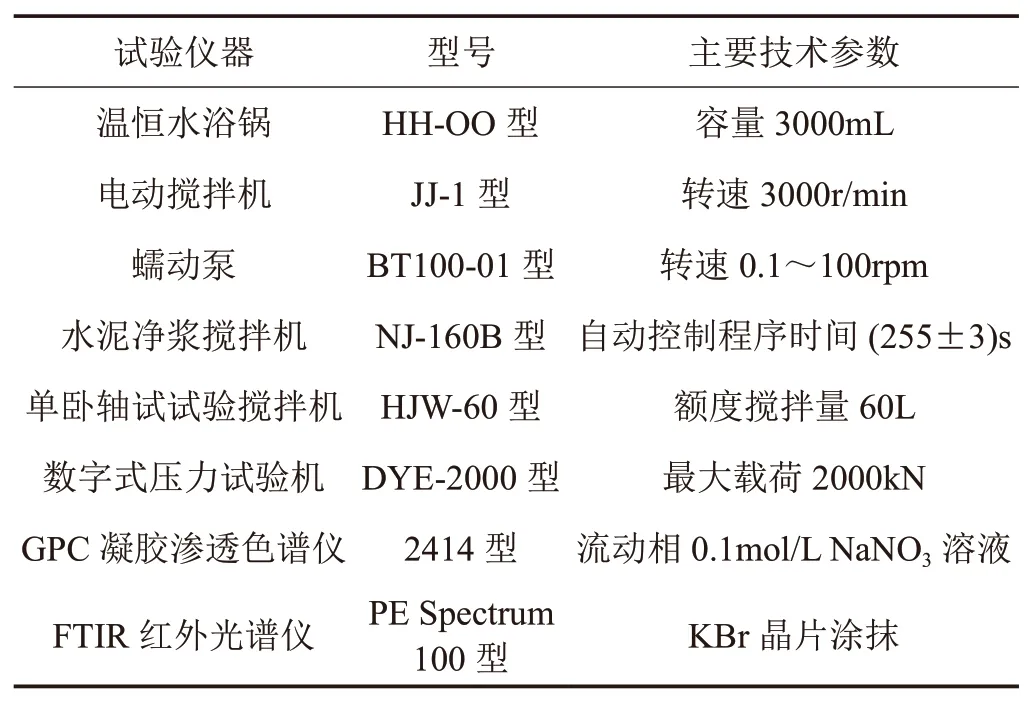

本試驗(yàn)所用主要儀器詳細(xì)信息如表 2 所示。

表2 主要儀器

1.2 樣品的合成

1.2.1 聚羧酸減水劑的制備步驟

(1)向帶有攪拌器的四口燒瓶中加入 TPEG(用量待定)、SHP 3.75g、AA 9.75g和 W 145.65g,溫度升至 45℃。

(2)待 TPEG 完全溶解,開(kāi)始滴加 A 液:AA(用量待定)+W(30g);之后同時(shí)開(kāi)始滴加 B 液:APS+W=1.1g+ 30g,C 液:Vc+W=0.34g+30g。

(3)A 液滴加反應(yīng) 3 h,B、C 液滴加反應(yīng)3h10min,在 45℃ 下恒溫反應(yīng) 1h,加入 PJ 6.25g 和SHP 1.25g,調(diào)節(jié) pH 值至中性,得到無(wú)色透明 50% 含固量的聚羧酸減水母液(HY)。

1.3 性能測(cè)試方法

(1)水泥凈漿流動(dòng)度:以市售聚羧酸減水母液(WY)作為參照,按照 GB/T 8077—2012《混凝土外加劑勻質(zhì)性試驗(yàn)方法》進(jìn)行對(duì)比測(cè)試,外加劑摻量為0.5%。

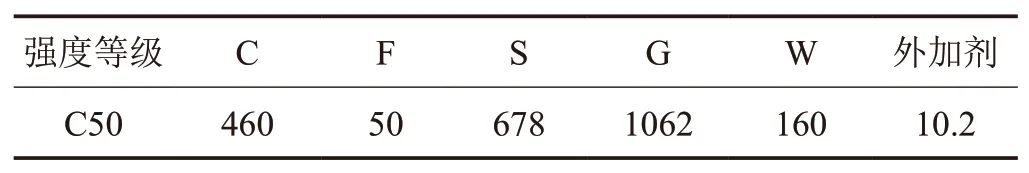

(2)混凝土性能測(cè)試:參照 GB 8076—2008《混凝土外加劑》進(jìn)行 C50 混凝土性能試驗(yàn),外加劑折固摻量 2.0%,其混凝土配合比如表 3。

表3 混凝土配合比 kg/m3

1.4 結(jié)構(gòu)表征及性能測(cè)試

GPC 測(cè)定:Waters 2414 型凝膠滲透色譜儀,流動(dòng)相為含 0.05% 疊氮化鈉的 0.1mol/L 硝酸鈉溶液,流速為 0.8mL/min,用聚乙二醇為標(biāo)準(zhǔn)品進(jìn)行標(biāo)準(zhǔn)工作曲線校正。

FTIR 表征:采用美國(guó) PE 公司生產(chǎn) PE Spectrum 100 型紅外色譜儀對(duì)合成樣品 HY 進(jìn)行分析。將溶液涂抹在 KBr 晶片上涂成薄薄的一層液膜,紅外燈下烘干進(jìn)行測(cè)定。

2 結(jié)果與分析

2.1 溫度對(duì) HY 水泥凈漿流動(dòng)度的影響

當(dāng)反應(yīng)體系濃度為 50%,酸醚質(zhì)量比為 3:20 時(shí),TPEG 分子量為 2400 時(shí),分別在 0℃、15℃、25℃、35℃、45℃、55℃ 下合成 HY,考察不同溫度條件對(duì)水泥凈漿流動(dòng)度的影響,測(cè)試結(jié)果見(jiàn)圖 1。

圖1 溫度對(duì) HY 水泥凈漿流動(dòng)度的影響

由圖 1 可知,隨著反應(yīng)溫度升高,水泥凈漿 0h 流動(dòng)度呈現(xiàn)遞減趨勢(shì)。而水泥凈漿 1h 流動(dòng)度呈現(xiàn)先遞減后增再減的趨勢(shì)。反應(yīng)溫度為 0℃ 時(shí),水泥凈漿初始流動(dòng)度最大為 239mm,且該溫度條件下制備聚羧酸減水母液需引入低溫冷凝設(shè)備,增加實(shí)際生產(chǎn)成本。當(dāng)反應(yīng)溫度為 45℃ 時(shí),兩條折線間距離最短,可看出 1h 水泥凈漿流動(dòng)度損失最小,且該溫度條件下制備聚羧酸減水母液生產(chǎn)成本低廉,現(xiàn)有設(shè)備便可直接生產(chǎn)使用。

2.2 酸醚質(zhì)量比對(duì) HY 水泥凈漿流動(dòng)度的影響

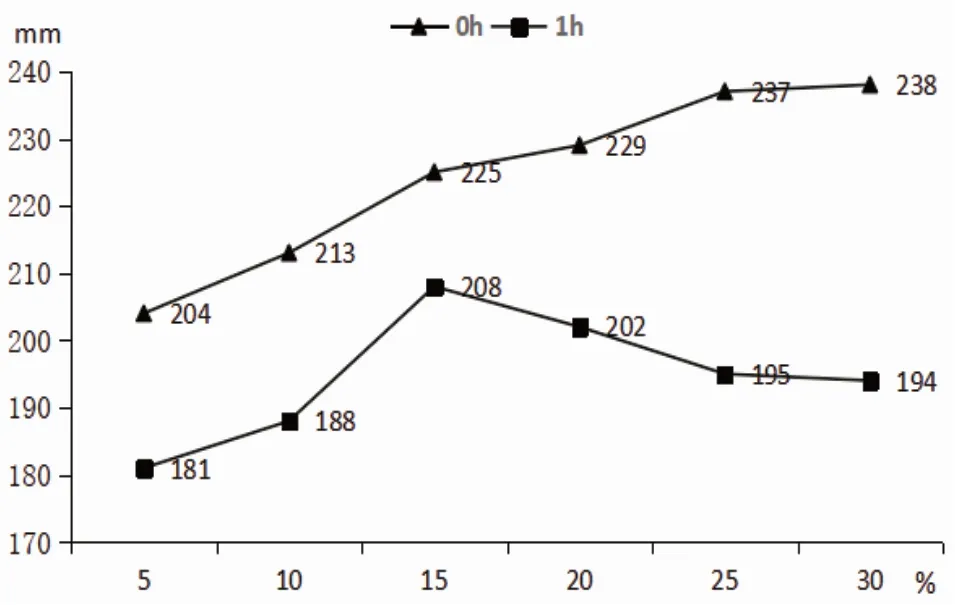

當(dāng)反應(yīng)體系濃度為 50%,反應(yīng)溫度為 45℃,TPEG分子量為 2400 時(shí),考察酸醚質(zhì)量比為 5%、10%、15%、20%、25% 對(duì) HY 水泥凈漿流動(dòng)度的影響,其試驗(yàn)結(jié)果見(jiàn)圖 2。

由圖 2 可知,隨著酸醚質(zhì)量比的增大,初始流動(dòng)度逐漸增大,1h 凈漿流動(dòng)度先增大后減小,當(dāng)酸醚質(zhì)量比為 15% 出現(xiàn)拐點(diǎn),且該反應(yīng)條件下 0h 水泥凈漿流動(dòng)度為 225mm,1h 水泥凈漿流動(dòng)度損失僅為 17mm,在酸醚質(zhì)量比為 15% 后,流動(dòng)度損失逐漸增大,當(dāng)酸醚質(zhì)量比為 25% 時(shí)水泥凈漿開(kāi)始泌水,繼續(xù)增大丙烯酸的用量,初始流動(dòng)度增加不明顯,損失變化不大。結(jié)合圖 1 與圖 2,可看出,反應(yīng)體系濃度為 50%,反應(yīng)溫度為 45℃,酸醚質(zhì)量比為 15% 時(shí),該反應(yīng)條件制備的HY 為最優(yōu)工藝。

圖2 酸醚質(zhì)量比對(duì) HY 水泥凈漿流動(dòng)度的影響

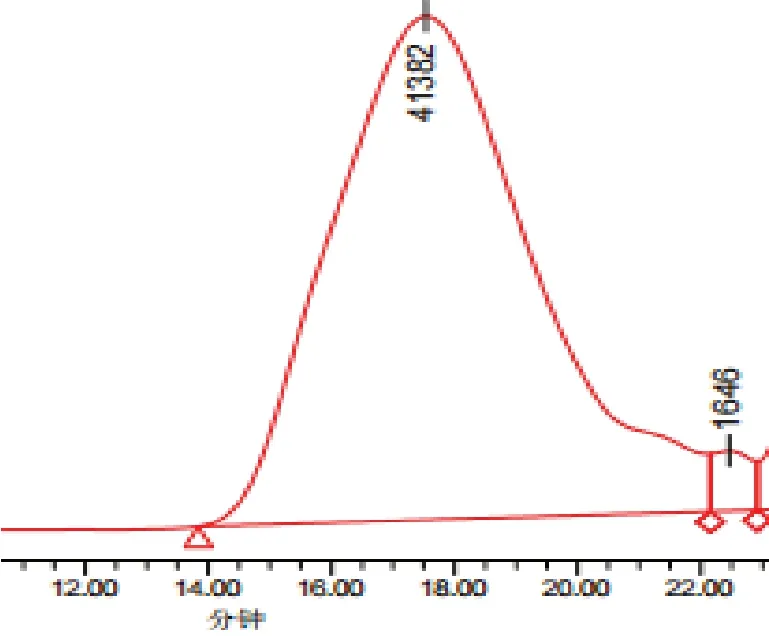

2.3 GPC 分析

對(duì)最優(yōu)工藝條件制備得到的聚羧酸減水母液(HY)進(jìn)行 GPC 分析,其自動(dòng)縮放色譜圖見(jiàn)圖 3。

圖3 聚羧酸減水母液(HY)的自動(dòng)縮放色譜圖

聚羧酸減水母液(HY)GPC 測(cè)試結(jié)果見(jiàn)表 4。

表4 GPC 數(shù)據(jù)結(jié)果

由表 4 可知,自制聚羧酸減水母液 HY 數(shù)均分子量 Mn 為 22418,HY 的多分散系數(shù)為 2.45,轉(zhuǎn)化率高達(dá) 92%,說(shuō)明在該引發(fā)體系下,各單體原材料有效參與聚合反應(yīng),且分子量分布較窄,有利于實(shí)際生產(chǎn)質(zhì)量控制。

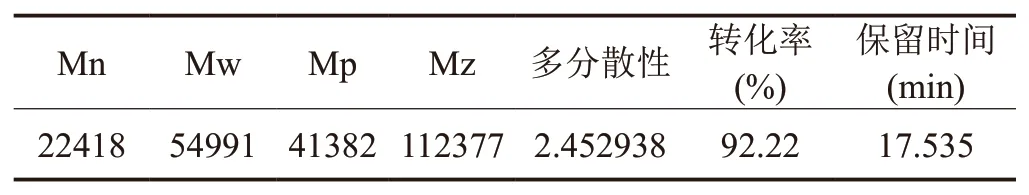

2.4 紅外光譜分析

對(duì)最優(yōu)工藝條件制備得到的聚羧酸減水母液(HY)進(jìn)行紅外光譜分析,結(jié)果見(jiàn)圖 4。

圖4 聚羧酸減水母液(HY)的紅外光譜

由圖 4 可知,吸收峰與官能團(tuán)對(duì)應(yīng)關(guān)系如下:2868cm-1左右的峰為烷基(-C-H)的伸縮振動(dòng)吸收峰,1455cm-1左右為烷基(-C-H)的彎曲振動(dòng)吸收峰,1108 cm-1左右均為醚鍵(-C-O-C)的伸縮振動(dòng)吸收峰,1250cm-1和 1578cm-1左右為羧酸鹽(C-O)的伸縮振動(dòng)吸收峰,從各官能團(tuán)吸收峰位置可看出,自制聚羧酸減水母液(HY)出峰與預(yù)期結(jié)果一致,其可能的結(jié)構(gòu)式如圖 5 所示。

圖5 高減水聚羧酸減水母液(HY)結(jié)構(gòu)圖

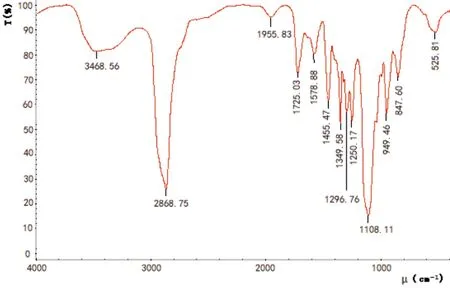

2.5 水泥凈漿流動(dòng)度測(cè)試

將市售聚羧酸減水母液(WY)和最優(yōu)工藝條件制備得到的聚羧酸減水母液(HY)進(jìn)行水泥凈漿流動(dòng)度測(cè)試,其測(cè)試結(jié)果如表 5 所示。

表5 水泥凈漿流動(dòng)度測(cè)試結(jié)果

由表 5 可知,摻 WY 的水泥凈漿初始流動(dòng)度為226mm,1h 水泥凈漿流動(dòng)度減小至 204mm,1h 凈漿流動(dòng)度損失 22mm,2h 水泥凈漿流動(dòng)度減小至 176mm,2h 凈漿流動(dòng)度損失 50mm;摻 HY 的水泥凈漿初始流動(dòng)度為 234mm,1h 水泥凈漿流動(dòng)度減小至 225mm,1h 凈漿流動(dòng)度損失 9mm,2h 水泥凈漿流動(dòng)度減小至192mm,2h 凈漿流動(dòng)度損失 42mm。試驗(yàn)結(jié)果說(shuō)明,摻WY 與 HY 的聚羧酸減水母液隨著時(shí)間延長(zhǎng)水泥凈漿流動(dòng)度損失加劇,摻 HY 的聚羧酸減水母液初始凈漿流動(dòng)度大且水泥凈漿流動(dòng)度損失較小。

2.6 混凝土性能測(cè)試

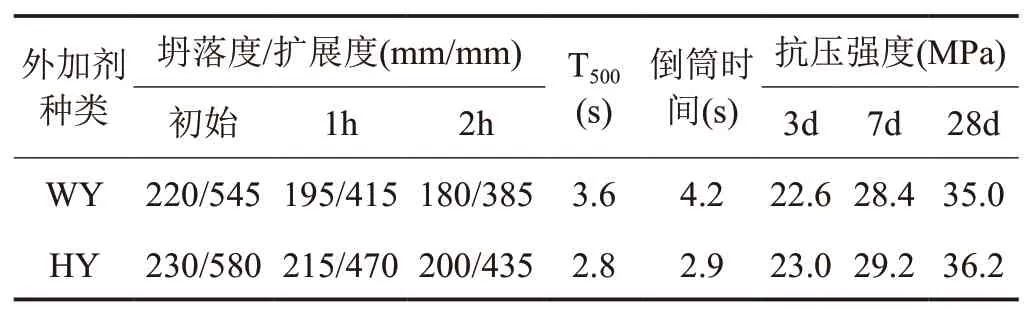

將市售聚羧酸減水母液(WY)與最優(yōu)工藝條件制備得到聚羧酸減水母液(HY)稀釋為 15% 的含固量,外加劑摻量均為 10.2kg,按表 3 混凝土配合比進(jìn)行 C50混凝土試驗(yàn)。其測(cè)試結(jié)果如表 6 所示。

表6 混凝土性能測(cè)試結(jié)果

由表 6 測(cè)試結(jié)果可知,摻 WY 的混凝土初始擴(kuò)展度為 545mm,混凝土經(jīng)時(shí) 1h 損失后,混凝土擴(kuò)展度減小至 415mm,1h 混凝土擴(kuò)展度損失 130mm,經(jīng)時(shí) 2h 損失后混凝土擴(kuò)展度減小至 385mm;摻 HY 的混凝土初始擴(kuò)展度為 580mm,混凝土經(jīng)時(shí) 1h 損失后,混凝土擴(kuò)展度減小至 470mm,1h 混凝土擴(kuò)展度損失 110mm,經(jīng)時(shí) 2h 損失后混凝土擴(kuò)展度減小至 435mm。摻 HY 拌制混凝土比摻 WY 的 T500分散效果快 0.8s,倒筒時(shí)間快1.3s 且混凝土 3d、7d、28d 抗壓強(qiáng)度略有增長(zhǎng)。

2.7 混凝土狀態(tài)比較

為進(jìn)一步比較最優(yōu)工藝條件制備得到聚羧酸減水母液(HY)與市售聚羧酸減水母液(WY)混凝土性能差異,對(duì)比兩者混凝攪拌 2min 后的出機(jī)狀態(tài),如圖 6所示。

圖6 摻 WY 和 HY 的混凝土出機(jī)狀態(tài)

從圖 6 的混凝土出機(jī)狀態(tài)圖片可明顯看出,摻市售聚羧酸減水母液(WY)的混凝土表面石子裸露較多,混凝土漿體較少,流動(dòng)性略差;摻聚羧酸減水母液(HY)的混凝土石子裸露較少,且石子周?chē)鷿{體較飽滿,流動(dòng)性較好。說(shuō)明摻 HY 的混凝土的流動(dòng)性與保水性均優(yōu)于摻 WY 的混凝土。結(jié)合兩種外加劑配方,本試驗(yàn)通過(guò) 45℃ 合成制備的高減水聚羧酸減水母液 HY 和易性較好,易于現(xiàn)場(chǎng)混凝土施工。

3 結(jié)論

(1)通過(guò)對(duì)溫度、酸醚質(zhì)量比工藝條件篩選得出最優(yōu)工藝,當(dāng)反應(yīng)體系濃度為 50%、反應(yīng)溫度為45℃、TPEG 分子量為 2400、酸醚質(zhì)量比為 15% 時(shí),制備的高減水聚羧酸減水母液(HY)具有良好的分散性和良好的分散保持能力。

(2)GPC 測(cè)試表明,自制高減水聚羧酸減水母液(HY)分子量分布較窄,有利于實(shí)際生產(chǎn)質(zhì)量控制;由紅外光譜圖可知,1250cm-1和 1578cm-1左右為羧酸鹽(C-O)的伸縮振動(dòng)吸收峰,且從各官能團(tuán)吸收峰位置可看出,各原材料成功接入聚羧酸減水母液的分子骨架。

(3)該工藝制備的高減水聚羧酸減水母液(HY)作用于混凝土后,摻 HY 拌制的混凝土較摻 WY 拌制的混凝土倒筒時(shí)間快 1.3s 且混凝土 3d、7d、28d 抗壓強(qiáng)度略有增長(zhǎng),其 T500快速分散效果為 2.8s,能極大改善混凝土流動(dòng)性、坍落度保持性與和易性。