高大廠房焊煙治理系統氣流組織建模研究

鄒靖 杜植院 鄒宇林 李勇

摘要:焊接作業在熔焊過程中會產生大量的金屬粉塵,這些粉塵在空氣中以氣凝膠形式存在,嚴重影響環境。同時,該粉塵屬于易吸入物質,對人體的呼吸系統、皮膚、眼血等都有一定的危害,嚴重影響作業人員健康。本文以實際廠房焊煙治理項目為對象,研究高大廠房焊煙治理系統氣流組織形式。借助氣流組織仿真模擬計算并驗證除塵系統管道布置的合理性。同時通過不同斷面處的仿真數據,找尋煙塵治理盲區,以此確定最佳的氣流組織形式,為項目設計提供參考依據。

關鍵詞:高大廠房;焊煙治理系統;氣流組織

中圖分類號:X511? ? ? 文獻標志碼:B? ? ? ? ?文章編號:1001-2003(2021)11-0050-06

DOI:10.7512/j.issn.1001-2303.2021.11.09

0? ? 前言

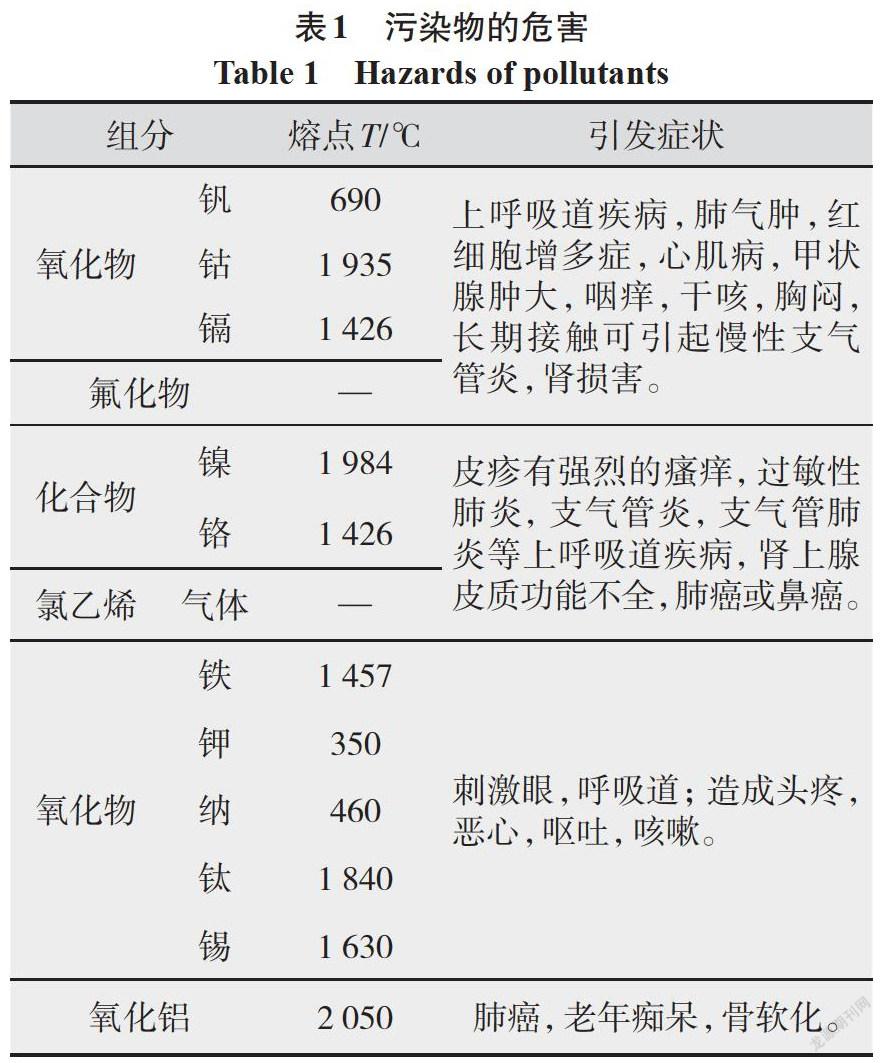

焊接作業在熔焊過程中會產生大量的金屬粉塵,稱為電焊煙塵。電焊煙塵首先來源于焊接過程中金屬的熔化,其次是在電弧高溫作用下分解的氧與弧區內的液體金屬發生氧化反應生成的金屬氧化物。金屬氧化物在焊接區附近先結成一次粒子,一次粒子隨著溫度降低再凝結成二次粒子。研究表明焊接煙塵主要是粒徑約為0.1 μm的球狀粒子凝集成的二次粒子,低氫型焊條煙塵形貌呈碎片狀,粒徑約1 μm。酸性焊條和二氧化碳保護、自保護焊的煙塵形貌呈絮狀,粒徑比低氫型稍大。由于焊條及焊接材料不同,所產生的焊煙成分也有所差異,但其主要成分多以氧化鐵、氧化錳、氟化物、二氧化硅等組成的混合性粉塵。這些煙氣粉塵和有害氣體對人體的呼吸系統、皮膚、眼血等都有一定的危害[1-3]。

焊接煙塵在空氣中的存在形式為氣凝膠形式,屬于可呼吸性粉塵[4-5]。工人焊接時,焊接煙塵在熱作用下迅速向四周彌漫,僅僅依靠車間的自然通風不能阻止有害物質進入現場人員的呼吸范圍,這樣不但污染了工人的工作區域還嚴重影響了整個車間的工作環境。為滿足國家職業衛生和環境等相關標準的規定,須對車間內工位作業時產生的煙塵進行治理。

以高大廠房內的焊煙治理系統工作過程中所形成的氣流組織為主要研究對象,通過氣流組織仿真模擬計算驗證除塵系統管道布置的合理性,以此分析其氣流組織形式,為項目設計提供參考依據。

1 焊接煙塵數值建模

為簡化焊煙建模的過程,文中以氣-固兩相流作為模型,將氣體作為連續性的介質,而固體看作是分散在氣體中的流體。

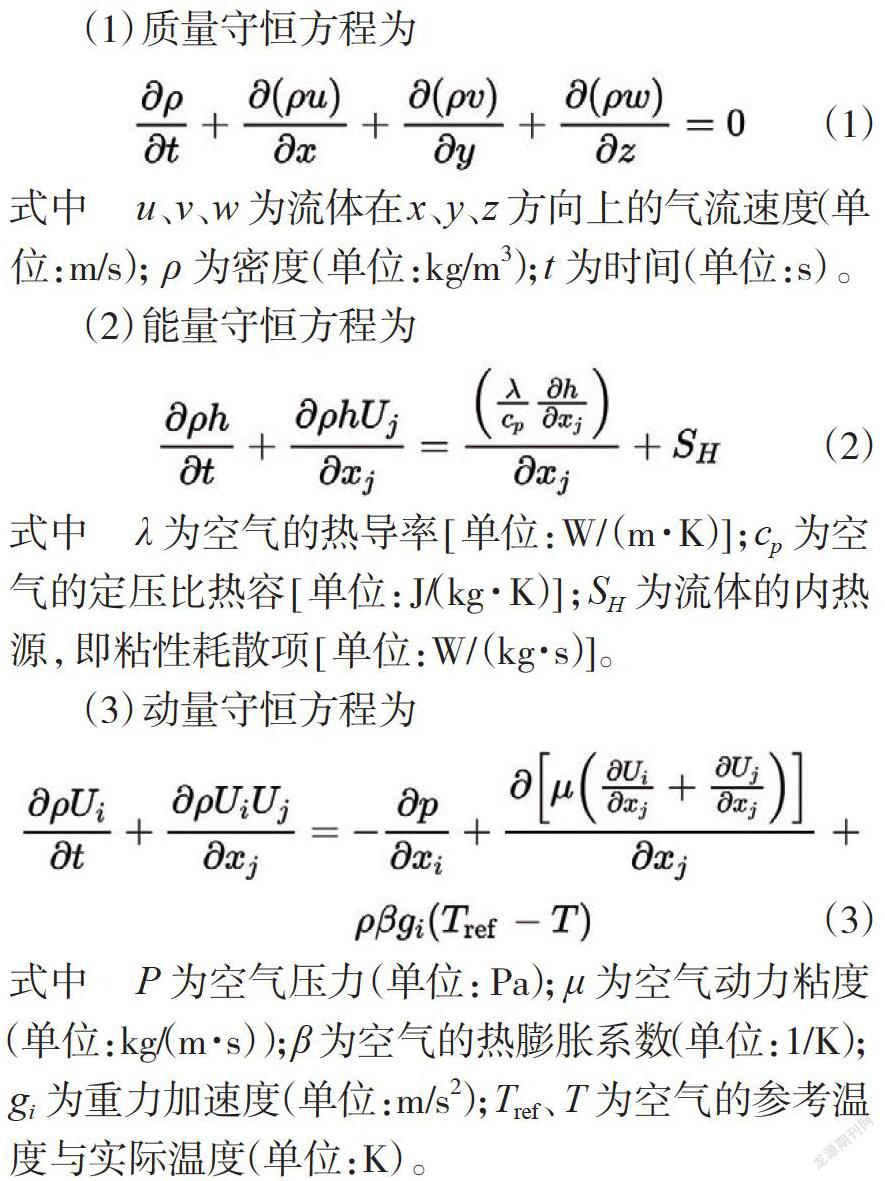

CFD為計算流體力學,可以視為在流動基本控制方程下對流動進行數值模擬,基本控制方程包括質量守恒方程、動量守恒方程、能量守恒方程[6-7]。

(1)質量守恒方程為

式中 u、v、w 為流體在x、y、z方向上的氣流速度(單位:m/s); ρ為密度(單位:kg/m3);t為時間(單位:s)。

(2)能量守恒方程為

式中 λ為空氣的熱導率[單位:W/ (m·K)];cp為空氣的定壓比熱容[單位:J/(kg·K)];SH為流體的內熱源,即粘性耗散項[單位:W/ (kg·s)]。

(3)動量守恒方程為

式中 P為空氣壓力(單位:Pa);μ為空氣動力粘度(單位:kg/(m·s));β為空氣的熱膨脹系數(單位:1/K);gi為重力加速度(單位:m/s2);Tref、T為空氣的參考溫度與實際溫度(單位:K)。

2 物理建模及仿真

2.1 物理模型

既有模型尺寸長324 m,單跨寬度27 m,層高約23 m,建立物理模型(長度:X方向27 m,高度:Y方向23 m,寬度:Z方向324 m),如圖1、圖2所示。在廠房內一側沿立柱布置高效濾筒除塵設備,在標高6.0 m處和標高13 m處布置吸風口(根據焊接點高低與結合氣流分析進行調整),捕捉廠房內部的焊接煙塵;煙塵經除塵設備過濾后的潔凈空氣由高處向下吹向廠房內部。另一側布置射流空氣機組,將廠房內部氣流吹向布置有除塵設備的一側,從而形成氣流組織。

2.2 網格劃分

導入ICEM CFD中,定義模型的邊界,如圖3所示。畫出四面體網格,網格總數2 612 729個。同時進行網格質量檢查,所有網格質量均大于0.2。選擇計算求解器Fluent_V6,并導出網格,網格模型如圖4所示。

2.3 仿真結果及分析

2.3.1 Y平面上氣流組織

Y=0.5 m、Y=1 m和Y=3 m平面與廠房地面平行,其速度云圖和速度矢量圖如圖5所示。由圖可知,靠近立柱的附近區域速度偏小,遠離立柱區域(即中間區域)的速度在0.5~0.8 m/s范圍內,且分布非常均勻。在模擬工況下,廠房內部空氣流動條件設定較為理想,因沒有考慮阻力,因此實際工況的流速有所降低。

Y=6.5 m平面與廠房地面平行,所有的送風機組送風口均在此平面內。速度云圖和矢量圖如圖6所示。由圖可知,送風口向廠房內部送出多股平行氣流,送風口附近處速度在2 m/s以上,進入廠房內部后速度衰減較快,大部分區域速度在0.7~0.8 m/s左右,速度分布與Y=0.5 m、Y=1 m等平面類似。

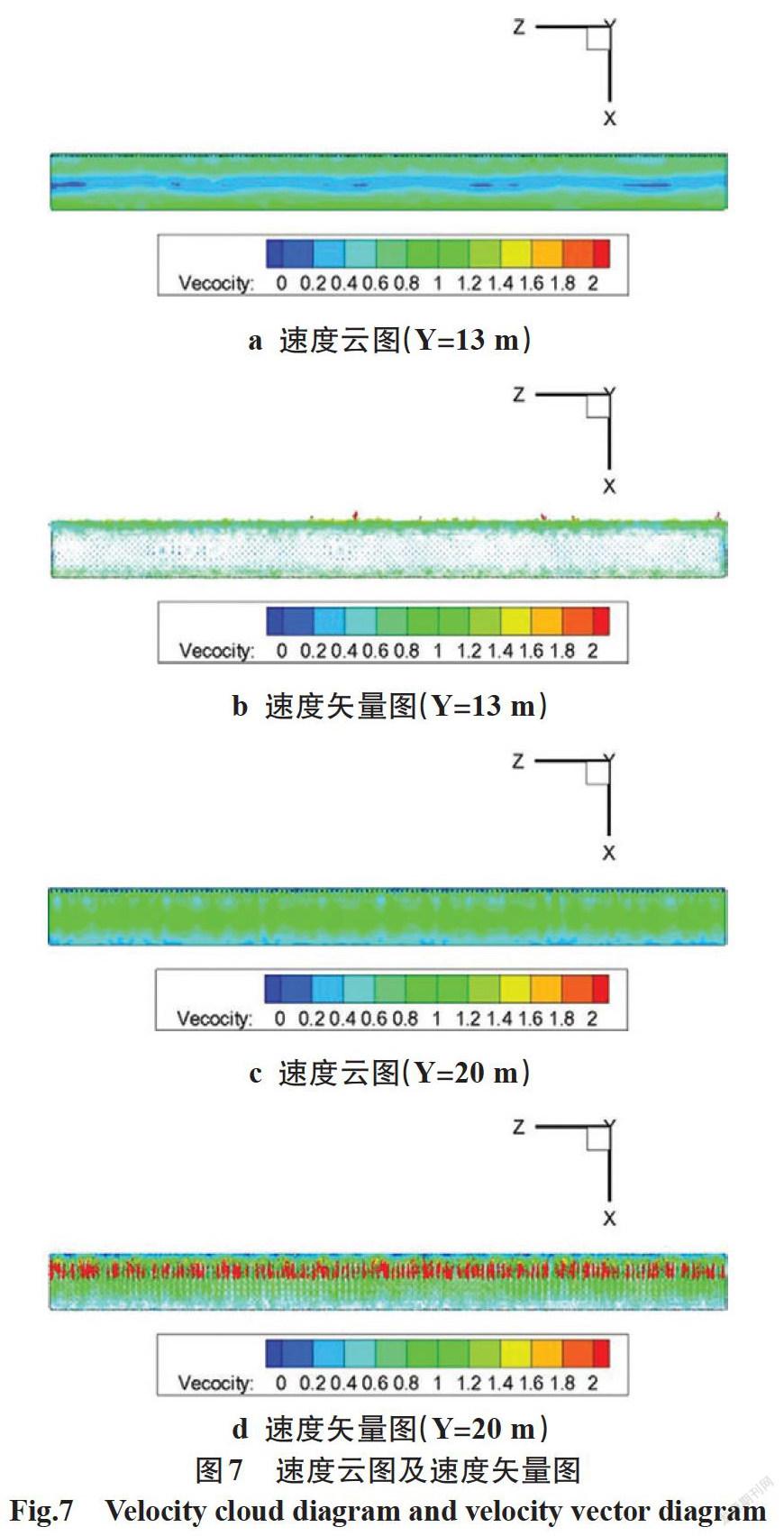

Y=13 m、Y=20 m平面與廠房地面平行,高效濾筒除塵系統的上層吸風口在Y=13 m平面內,高效濾筒除塵系統的送風口在Y=20 m平面內,風口附近風速較大外,其余地方速度分布均勻,且較為相似。總體來說,在該除塵系統模式下,廠房內氣流組織較好,易于形成穩定的流場,治理區域內也不存在除塵治理盲區。其速度云圖和矢量圖如圖7所示。

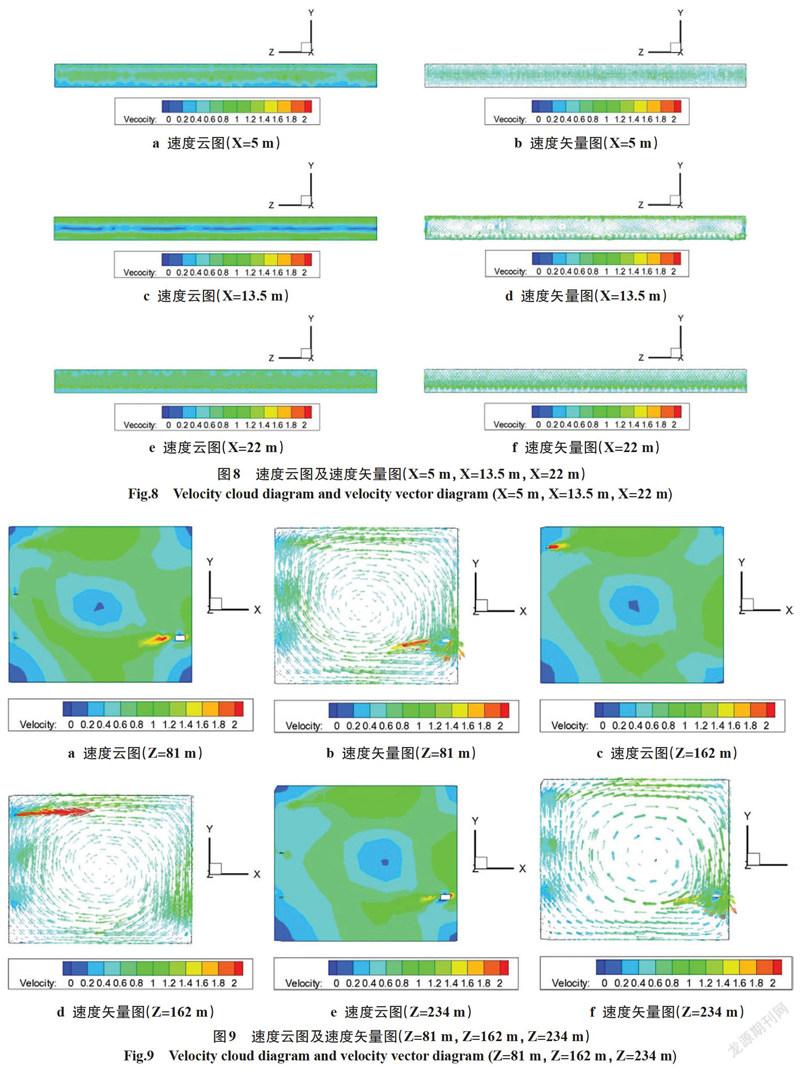

2.3.2 X平面上氣流組織

X=5 m、X=13.5 m和X=22 m平面與廠房地面垂直,沿著廠房的長度方向的立面所在平面。X=5 m平面和X=22 m平面幾乎為焊接工位的正中心,而X=13.5 m平面為北二跨寬度上中間位置(即該跨的人行通道),這三個立面的速度云圖和速度矢量圖(見圖8)也反映流場內不同高度位置處速度的分布大小(速度值在0.5~0.8 m/s范圍內),總體來說,這三個立面的速度分布非常相似,區域內速度連續且分布均勻,形成不錯的氣流組織,易于帶走焊接作業產生的煙塵。

2.3.3 Z平面上氣流組織

Z=81 m、Z=162 m和Z=243 m平面與廠房地面垂直,沿著廠房的寬度方向的立面所在平面。與X平面一樣,體現不同高度上的速度分布,大部分區域速度在0.5~0.8 m/s范圍內。此平面的速度云圖(見圖9)反映了不同高度上的空氣流速分布均勻,速度矢量圖更直觀地反映了該除塵系統空氣流動的方向(圖中空氣由右側送至布置在左側的高效濾筒除塵設備),易于帶走車間內部的焊接煙塵。使之靠近左側,被除塵系統的吸風口帶入除塵設備,進行過濾處理。

2.3.4 三維流場下的速度云圖

除塵區域三維速度分布如圖10所示,空氣速度分布均勻,且流場較為連續,具有不錯的氣流組織形式。這種氣流組織形式是除塵效果的關鍵保證。

3 結論

針對高大廠房焊煙治理系統,為能夠更好地發揮焊煙治理系統的效果,通過在標高6.0 m處和標高13 m處布置吸風口,同時通過合理布置出風口風向,將出風口處的風引入室內,從而讓潔凈空氣由高處向下吹向廠房內部,使得逃逸后的煙塵能夠有效的被第二次捕捉,從而達到更好的除塵效果。為了能夠驗證此設計方案,對該除塵系統的氣流組織進行模擬,模擬結果為空氣速度分布均勻,且流場較為連續,具有不錯的氣流組織形式。該研究為方案設計提供了較好的支撐。

參考文獻:

Antonini J M,Lawryk N J,MurthyG G K,et al. Effect of welding fume solubility on lung macrophage viability and function in vitro[J]. Journal of Toxicology and Environmental Health Part A,1999,58(6):343-363.

楊金剛,孟憲鵬. 電焊煙塵對作業工人肺功能的影響[J]. 鐵道勞動安全衛生與環保,1999(1):50-51.

楊建明,孟愛民. 電焊作業對工人神經行為功能的影響[J]. 工業衛生與職業病,1995(3):146-148.

施雨湘,楊世柏. 焊接氣溶膠粒子非均質形核機制研究[J]. 武漢交通科技大學學報,1997(4):401-407.

施雨湘,肖詩祥. 焊接氣溶膠粒子均質形核機制研究[J]. 武漢交通科技大學學報,1997(4):396-400.

林金賢,林棋,婁晨,等. 氣固兩相流管道流動阻力特性數值模擬[J]. 油氣儲運,2014,33(1):32-41.

劉宇宏. 多跨廠房內跨電焊煙控制用吹吸式通風的模擬試驗研究[D]. 上海:東華大學,2019.