汽車搭鐵研究及應用

張 偉,張力元,朱亞萍,張建鋒

(1.陜西汽車集團有限公司,陜西 西安 710000;2.北方工業大學,北京 100144)

1 汽車電器的特點

傳統能源汽車電器系統為低電壓直流供電,一般為12V或24V;整車大多采用負極搭鐵形式;整車線束基本采用單線制,在一些特殊情況下,為保證電器系統可靠工作,有時也采用雙線制。新能源汽車的動力電池及電機驅動等系統采用高壓電。

2 汽車搭鐵原理及作用

工業電一般將大地作為電位基準點,在汽車電器系統中的搭鐵也就是整車電位基準點。蓄電池作為整車的電源之一,其作用是提供電能量同時可抑制干擾,蓄電池負極作為整車理想的搭鐵,其一般又與車身、車架、發動機缸體等可靠連接,這些金屬部件通稱為搭鐵,整車的電器負極又與這些部件相連,構成回路,這就是所謂的接地,也叫搭鐵。

按不同的功能分析,搭鐵的作用主要有以下幾方面。

1)功率搭鐵。指電器部件工作時的電流回路搭鐵,根據不同負載形式又分為感性負載搭鐵與阻性負載搭鐵。

2)信號搭鐵。指各類傳感器的搭鐵,為小電流,實際上是為整車電器提供一個基準電位點,保證傳感器信號不會因電位浮動而產生誤差。針對模擬傳感器和數字傳感器,其搭鐵形式又分為模擬信號搭鐵和數字信號搭鐵。

3)保護搭鐵。指用于為電器部件提供過壓保護或靜電保護的搭鐵。

4)屏蔽搭鐵。是導線的屏蔽層或電器部件的外殼進行的搭鐵,對易受電磁干擾的部件進行防護;同時屏蔽干擾源,對其進行有效電磁抑制,從而提高整車的EMC性能。

5)電源搭鐵。電源搭鐵是指整車電路的搭鐵,也就是整車電位基準點,是用搭鐵線把蓄電池負極直接連接到車架上,車架到發動機,對于商用車來講,還需將車架通過搭鐵線連接到車身上。整個金屬車身、車架、發動機缸體構成整車的電源搭鐵,也就是電流回路中的負極。

3 汽車負極搭鐵的形式

在進行汽車線束設計時,搭鐵設計是非常重要的工作,它對信號的正常傳遞至關重要,如果搭鐵設計得不科學,或是共搭鐵點虛接松動,就有可能造成信號衰減,再者共搭鐵點雜波如果超過極限,將會引起共搭鐵干擾,會直接影響控制單元的正常工作,嚴重的還會產生整車安全性事故,如車輛自燃、失去方向控制、制動失靈等。

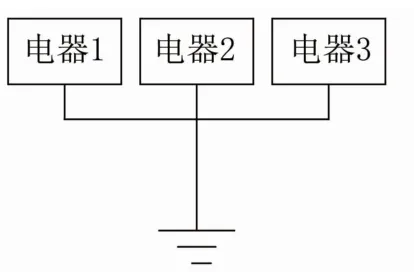

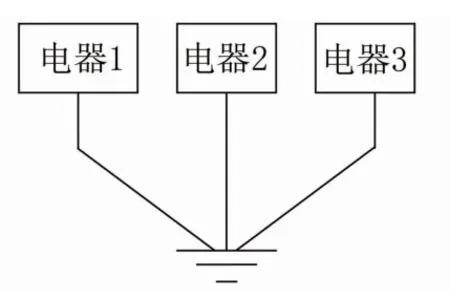

常用的汽車低壓電氣系統搭鐵方法有兩種,如圖1、圖2所示。

圖1 就近搭鐵

圖2 獨立搭鐵

搭鐵就近原則,就是將用電設備盡可能地在其附近搭鐵,如圖1所示,將多個在某一范圍內的多個用電器的負極通過一個打釘點合并在一起,再統一連接到搭鐵點。優點是可以減少導線的使用量,從而降低了線束的成本及質量,缺點是可能會引起搭鐵信號的相互干擾。另一種搭鐵方法如圖2所示,每個用電器用獨立的電線搭鐵,優點是可以降低信號相互干擾,缺點是增加了線束的使用量,造成線束質量成本增加。一般對于關鍵且敏感用電器,如:儀表、控制單元、精密傳感器、中控等的搭鐵使用圖2所示方法;而針對不敏感的功率用電器,如:雨刮電機、燈具、冷卻風扇、暖風電機等就可以使用圖1所示方法。

隨著汽車新能源、網聯化、智能化等技術的飛速發展,汽車電器功能日趨強大,電磁環境更加復雜,對一些關鍵且敏感的電器部件的搭鐵可直接接到蓄電池負極,這也就是真正所謂的“雙線制”。如儀表、中控屏、發動機ECU等關鍵敏感部件,該方式由于負極線較長,增加了電壓降、整車成本及質量,因環節多路徑復雜,也增加了負極線路損壞的風險,同時也應充分考慮負極線的傳導干擾,在實際整車線束設計開發中,這種搭鐵方式不宜過多。

4 整車搭鐵分配設計

在實際設計中,我們將傳感器、控制器間的通信等搭鐵,其峰值電流小于1A的搭鐵稱之為“干凈搭鐵”,也有叫電子搭鐵。而對于電機類和開關類負載的搭鐵,其峰值電流大于1A,則稱之為“臟搭鐵”,也有叫功率搭鐵。

設計搭鐵分配方案的原則是:為避免信號間的相互干擾,要將電子搭鐵和功率搭鐵區別設計,也要將模擬搭鐵和數字搭鐵區別設計。原因是他們對搭鐵的沖擊是不同的,較敏感的電子器件會受這種對搭鐵的沖擊影響,從而無法正常運行。而針對同一個控制器,既有模擬搭鐵也有數字搭鐵,則不能將他們布置太遠,因為,如果他們距離過長,那么他們之間就會產生較大的電位差,也將影響控制器的正常運行。

一般的搭鐵分配方案如下。

1)蓄電池負極搭鐵:儀表、發動機ECU、后處理DCU等特別關鍵敏感部件。

2)敏感部件搭鐵:收放機、多媒體等。

3)關鍵控制器搭鐵:整車控制器VCU、空調控制器、車身控制器BCM、倒車雷達控制器、行駛記錄儀、ECAS控制器、門窗控制器DCM、胎壓檢測控制器等。

4)開關繼電器搭鐵:各種開關、各種繼電器、電源插座、點煙器等。

5)電機、閥類電器搭鐵:雨刮電機、暖風電機、門窗電機、各種電磁閥、電加熱部件、電動泵、電喇叭、調光電機等。

6)燈類搭鐵:前照燈、霧燈、小燈、各種照明燈和信號燈、蜂鳴器等。

根據實車用電器的位置不同,在不違背搭鐵分配原則的前提下,可進行適當調整。

5 整車搭鐵點的分布設計

5.1 搭鐵點的設置要求

搭鐵點的設置應滿足以下要求。

1)儀表、發動機ECU等特別關鍵敏感部件應單獨搭鐵,防止被干擾。

2)為保證信號正常傳輸,弱信號傳感器的搭鐵線應盡量單獨且就近搭鐵。

3)商用汽車蓄電池負極搭鐵和發動機缸體搭鐵很重要,有多種形式,要綜合考慮,確保可靠搭鐵。

4)車身和車架應保證同電位、可靠搭鐵,保證所有搭鐵點、空間位置都便于安裝和拆卸,滿足維修要求。

5)為防止搭鐵點進水、腐蝕,不得把搭鐵點設計布置在嚴重的飛濺區域。

6)搭鐵點有時會發熱,甚至因接觸不良產生火花,所以不要把搭鐵螺栓設計布置在油箱和油路的附近。

7)搭鐵線直接通過螺栓、齒形墊片,直接安裝到車身、搭鐵板(或車架)上,且搭鐵處需除漆、除銹,保證無雜物、搭鐵可靠并做防銹處理。

5.2 駕駛艙搭鐵分布設計

駕駛艙內用電器很多,用電器種類各異,為了保證駕駛艙電器不相互干擾,同時滿足就近搭鐵的要求,一般駕駛艙設置4~7個搭鐵點,左右各兩個,中間一個,駕駛艙前圍設置一個與車架等電位連接的搭鐵點。

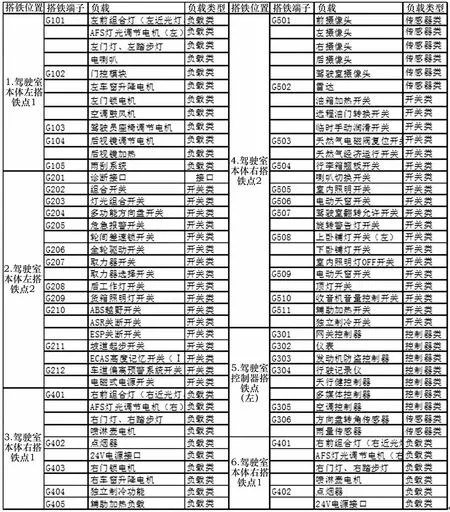

以下是駕駛艙搭鐵分配布置示例,如圖3所示。

5.3 車架搭鐵分布設計

根據車型電器系統的復雜程度,車架一般設置3~6個搭鐵點,車架前部一個,車架中部靠近蓄電池箱處一個,車架后部一個,還有的在車架第一橫梁處設置一個與車身連接等電位搭鐵點,一些車型在靠近發動機處的縱梁上還設置了車架與發動機連接的等電位搭鐵點。

圖3 駕駛艙搭鐵分配布置示例

5.4 駕駛艙與車架的搭鐵

乘用車的車身與底盤是聯為一體的,車身與底盤始終為等電位;而商用車的車身與車架,一般是通過懸置與車架相連,而懸架是運動件,不能可靠將車身與車架導通,必須通過專用的導線將兩者連接可靠導通,從而使車身、車架、蓄電池負極始終處于等電位。

6 新能源汽車高壓系統搭鐵要求

為提升高壓系統的EMC性能,需進行等電位設計,高壓系統搭鐵設計要求如下。

1)各高壓部件殼體搭鐵點數量設計要求:①動力電池包殼體到車架應該要有兩個以上搭鐵點;②整車控制器(VCU)殼體到車架應該要有一個以上搭鐵點;③電機控制器殼體到車架應該要有兩個以上搭鐵點;④電動空調壓縮機殼體到車架應該要有一個以上搭鐵點;⑤電動轉向泵殼體到車架應該要有一個以上搭鐵點;⑥空氣壓縮機器殼體到車架應該要有一個以上搭鐵點。

2)高壓電器部件必須設計專用的搭鐵點(可用螺栓或螺母),而且要求拆裝方便,不得有油漆雜物,保證可靠接觸。

3)搭鐵線要從高壓電器件殼體就近有效接到車架上(即所謂的“干凈搭鐵”),避免通過中間支架搭鐵。

4)車架搭鐵點應除漆除雜物,并加鋸齒墊圈,按扭矩要求安裝,保證可靠接觸。

5)高壓電器外殼等電位線設計得要盡量短,根據不同的載荷,線徑滿足要求,一般線徑要求不小于16mm2。

6)各搭鐵點要進行專項防水防腐處理。

搭鐵點測試驗證要求:為保證各搭鐵點可靠工作,需要滿足導通、耐腐蝕、耐振動的要求,需要通過相關試驗驗證,如:電阻測試驗證、震動性測試驗證、鹽霧測試驗證等。

7 搭鐵點的形式

7.1 駕駛艙搭鐵形式

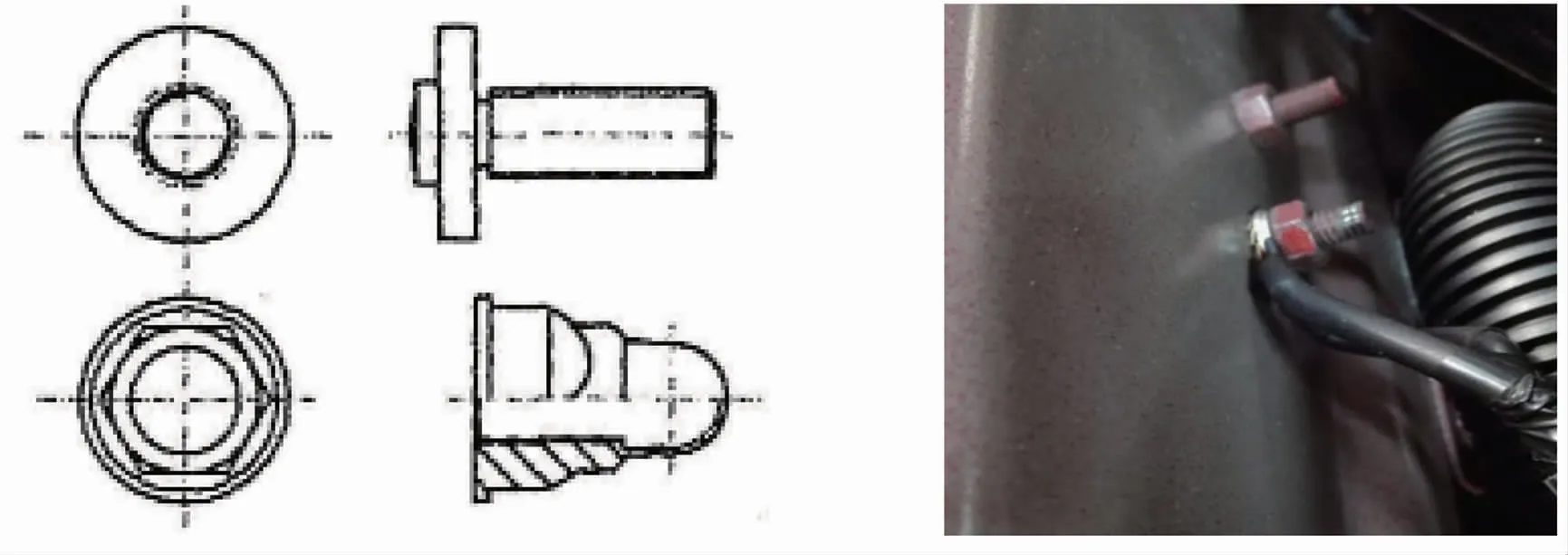

為可靠搭鐵,駕駛艙搭鐵需設置在車身主體鈑金上,一般通過預焊螺栓或螺母來實現,如圖4所示。

圖4 搭鐵螺栓螺母示意圖

目前主流車企一般采用焊接搭鐵螺栓,為防止油漆影響搭鐵效果,在電泳漆之前,將工藝螺母與螺栓擰緊,這樣在安裝搭鐵線時,再將螺母取下,為保證搭鐵可靠,在搭鐵線端子與鈑金間增加鋸齒墊圈,通過鋸齒墊圈破除安裝面的油漆,從而實現可靠搭鐵,安裝完成后搭鐵點需防銹處理。

7.2 車架搭鐵形式

車架上搭鐵形式一般有3種。

1)如圖5所示,通常采用的是普通螺栓螺母+鋸齒墊圈+凡士林形式,在安裝搭鐵線前,先用專用除漆工具將車架安裝面的油漆除去,在搭鐵線端子與車架安裝面間增加鋸齒墊圈,從而實現可靠搭鐵,安裝完成后搭鐵點需防銹處理。

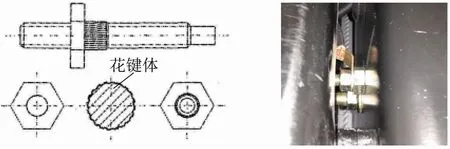

2)一些重卡采用的專用搭鐵螺栓+普通六角螺母+鋸齒墊圈+凡士林方式,如圖6所示,螺栓與安裝孔通過花鍵體過盈配合,將安裝孔內的油漆除去,從而實現可靠搭鐵,安裝完成后搭鐵點需防銹處理。

圖5 普通螺栓螺母+鋸齒墊圈+凡士林

圖6 專用搭鐵螺栓+普通六角螺母+鋸齒墊圈+凡士林

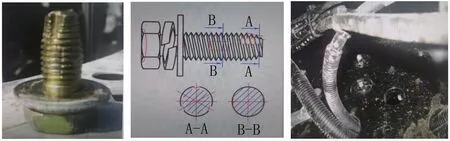

3)一些中輕卡車采用專用搭鐵螺栓+凸焊螺母+鋸齒墊圈+凡士林方式,如圖7所示,利用專用搭鐵螺栓頭部特殊結構,在緊固時,將凸焊螺母中的油漆雜物除去,在搭鐵線端子與車架安裝面間增加鋸齒墊圈,從而實現可靠搭鐵,安裝完成后搭鐵點需防銹處理。

圖7 專用搭鐵螺栓+凸焊螺母+鋸齒墊圈+凡士林

8 整車搭鐵系統測試

8.1 測試目的

1)測試整車電氣系統各搭鐵點的懸浮電壓及各回路的電流參數,依據標準判定各搭鐵點是否滿足整車電器設備及通信網絡的技術要求,發現問題、分析問題,并出具改進方案。

2)測試整車各用電設備在對應搭鐵點螺栓松脫狀態的工作狀況,依據標準判定相關搭鐵措施是滿足技術要求,發現問題、分析問題并出具改進方案。

8.2 判定標準

8.2.1 搭鐵懸浮電壓及電流測試

1)各搭鐵點懸浮電壓連續偏移量(>500ms)應在±0.5V范圍內。

2)各搭鐵點懸浮電壓瞬態偏移量(>500ms)應在±2V范圍內。

3)某一搭鐵點失效時,其余搭鐵點懸浮電壓連續偏移量(>500ms)應低于2V。

4)各搭鐵點電流不應超過該搭鐵點線束最大工作電流的70%。

5)整車電器設備不應損壞,當出現斷路時,該回路電器設備不應工作。

8.2.2 搭鐵失效測試

1)某一搭鐵點失效時,各搭鐵點懸浮電壓連續偏移量(>500ms)應在±0.5V范圍內。

2)某一搭鐵點失效時,各搭鐵點懸浮電壓瞬態偏移量(>500ms)應在±2V范圍內。

3)當某一搭鐵點失效時,與該搭鐵點無關的電器設備應能正常工作。

4)任何接點搭鐵失效后,不應出現線束過載燒損現象。

9 結論

搭鐵方案是汽車電器系統設計的重要環節,在整車電器架構設計之初就應充分考慮,并制定整體方案:包括搭鐵分配方案、線制方案、負荷計算、搭鐵點選擇、搭鐵形式、驗證策劃、搭鐵工藝、檢驗標準等。開發過程包括以下幾個階段:方案論證、各級評審、詳細設計、虛擬驗證、臺架驗證、整車測試、整車可靠性驗證等。當今汽車電器系統復雜、功能強大,整車搭鐵如設計不好,輕者會造成整車成本和質量增加、或部分電器功能失效甚至會導致車輛停駛,重者可造成車輛失去制動、自燃等惡性事故的發生,對此設計開發人員應高度重視。