基于Capital 設計工具的汽車電氣系統原理設計方法研究

管 婧,李國輝,趙 巖,任瑞龍,董廣宇,姜致遠

(中國第一汽車集團有限公司,吉林 長春 130013)

隨著汽車產業的不斷發展,整車功能越來越多,越來越復雜。整車電氣原理設計工作量隨之逐步增大,設計驗證復雜難度也逐步增高。傳統的電氣原理設計經過簡單檢查后,通常用在整車試驗環節進行全面功能驗證,時間成本及人工成本都比較高。另外,隨著整車系統的復雜度升高,系統性的潛在回路問題增多,設計檢查階段發現問題難度較大。需要一種在電氣原理設計階段就可以完成電力設計分析的工具,從設計階段盡早發現上述電氣系統設計問題,降低試驗階段的時間及人工成本,提高電氣系統設計可靠性評價依據。

1 分析工具介紹

Capital的分析工具具有定性分析和定量分析兩種分析方法。定性分析主要用于快速驗證功能連通的正確性;定量分析主要用于數值計算驗證功能的正確性,以及極限負載匹配驗證。

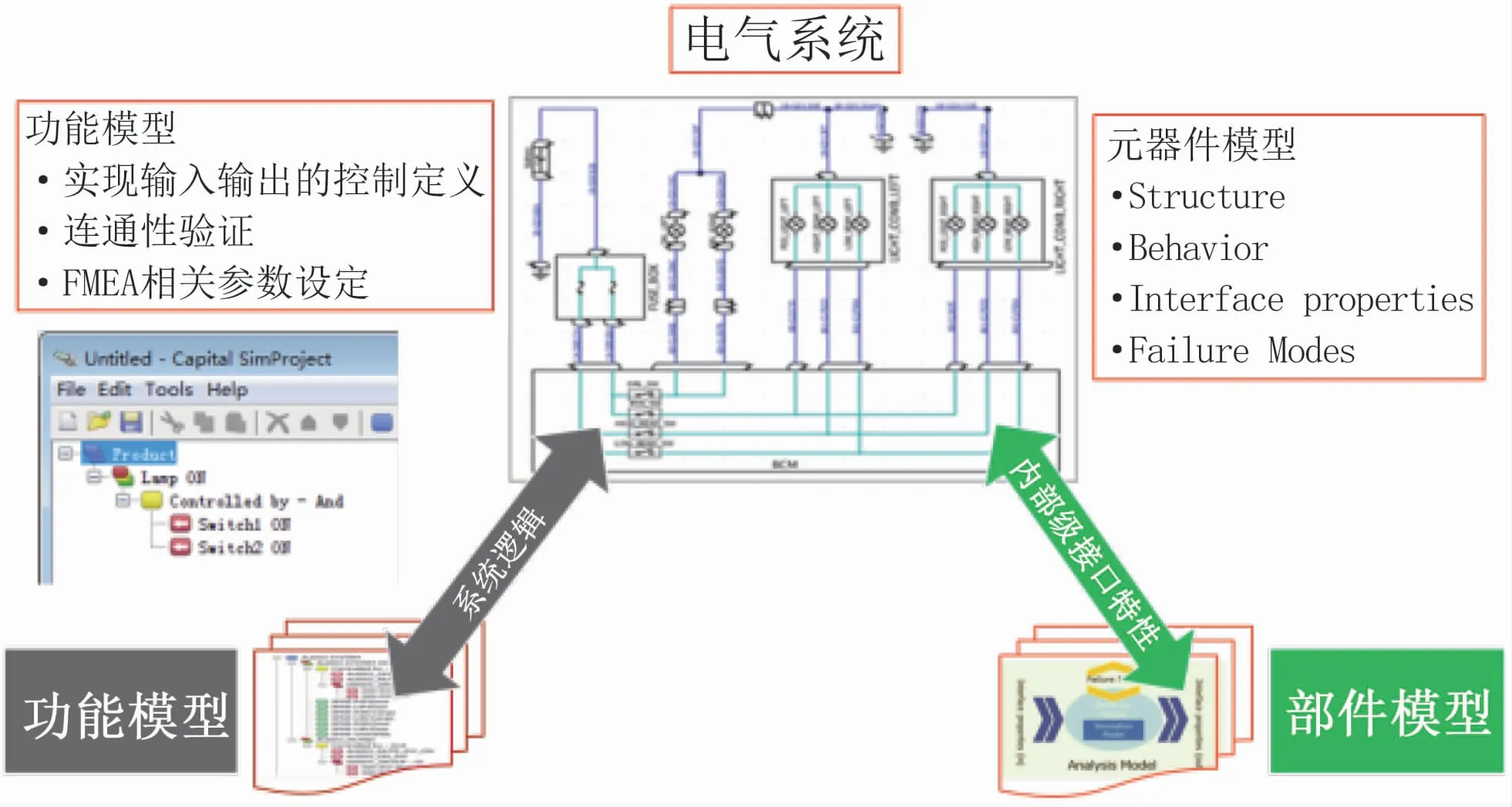

電氣原理分析驗證步驟為:①整車負載分類;②模型簡化;③部件模型建立;④功能模型建立;⑤模型關聯;⑥分析驗證。模型和分析過程如圖1所示。完成分析驗證后,設計師根據分析結果進行整車電氣原理的設計更改及優化。

2 模型建立介紹及仿真結果

圖1 模型和分析過程

對整車部件建立部件模型,首要工作是簡化模型。各個部件的性能要素非常多,分為機械性能要素、電性能要素、環境性能要素等,在電氣原理設計分析時只需要提取電性能要素中的關鍵要素。簡化部件模型的步驟很重要,精簡準確的模型,既能簡化設計師的建模工作,又能準確反映部件的電氣特性。

例如簡單的功能開關,提取到的關鍵要素為:開關內阻、開關形式、電流,如圖2所示。

圖2 開關模型要素

部件模型是在提取關鍵要素后,應用Capital工具模擬建立部件內部及外部接口的結構、簡化參數和內部邏輯。整車系統建立功能模型,就是完成部件模型后,建立分析過程的驗證邏輯定義,定義系統的輸入變量與輸出變量的關系,實現功能連接正確性驗證。功能模型和部件模型建立,是電氣原理建模工作的兩大工作,工作內容也有很大區別,如圖3所示。

圖3 模型區別

在完成整車部件模型及功能模型建立后,在整車接線原理圖中對部件進行模型關聯后,即可進行設計分析驗證工作。

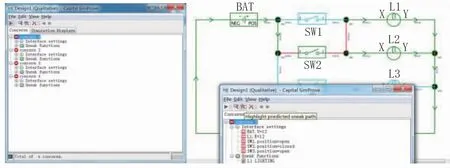

為了驗證Capital分析工具潛在回路分析能力,以圖4為例,進行建模及分析。

圖4 原理圖示例

圖4中開關1、開關2、開關3分別控制燈具1、燈具2、燈具3的通斷。模擬設計錯誤,增加了圖示的潛藏通路,導致開關1閉合時,會點亮燈具2,與系統邏輯不符。

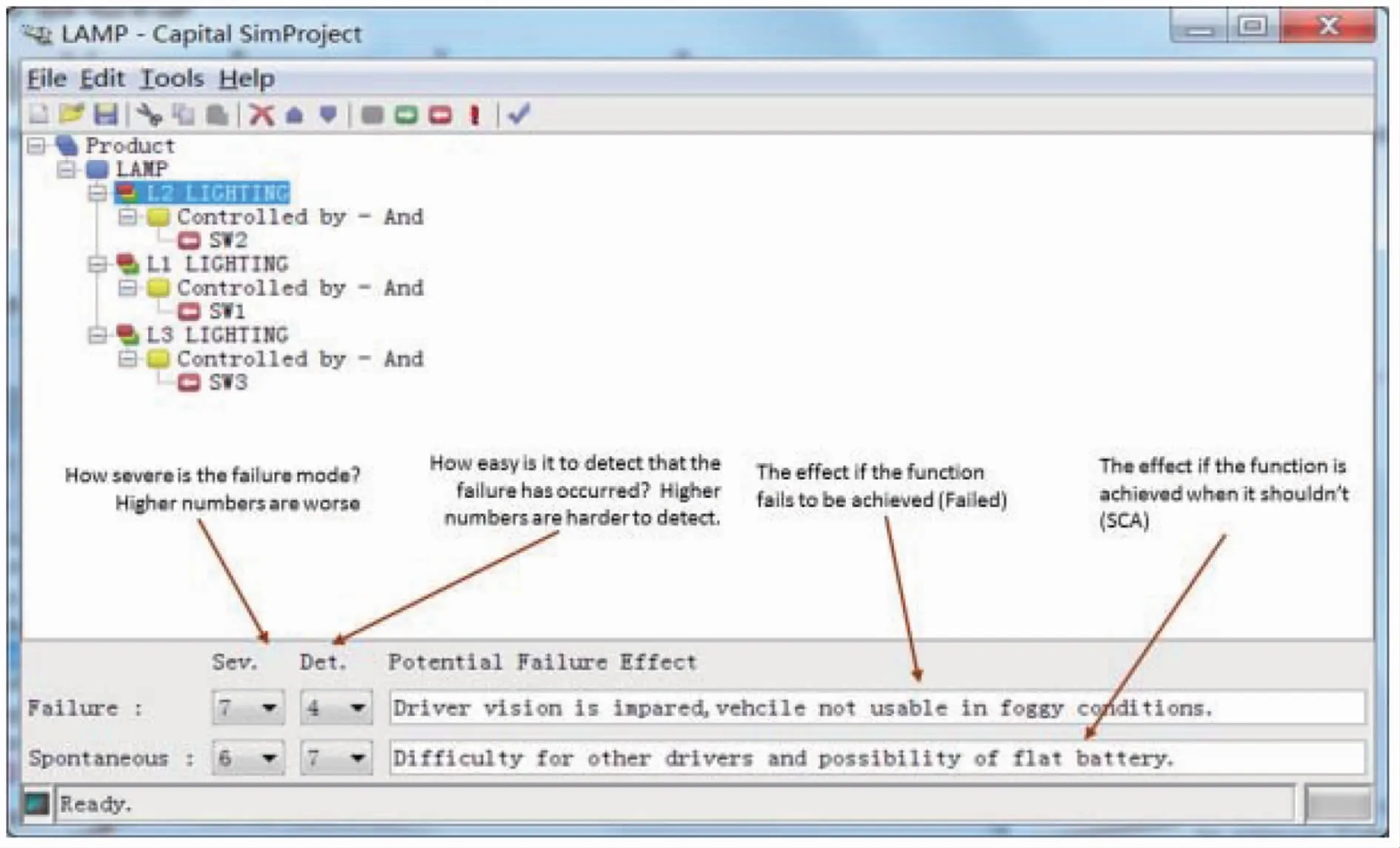

系統的功能模型建立如圖5所示,包含控制邏輯及失效說明。

圖5 系統功能模型示例

完成圖4原理圖中部件模型建立、功能模型和關聯后,在Capital工具中運行設計分析,分析結果得出4種潛在回路提示,同時會在原理圖中對潛在回路高亮提示,驗證了分析軟件的功能連接正確性。如圖6所示。

圖6 潛在回路分析結果

3 仿真結果總結

整車原理設計過程中,進行系統地設計分析驗證工作必不可少,Capital分析工具提供的電氣原理設計分析驗證方法,基于精簡、準確的部件模型和功能模型的建立,能夠完成功能正確性、極限負載匹配度、潛在回路驗證工作,是提高整車電氣原理設計可靠性的有效方法。