660MW機組汽輪機軸承振動大分析及處理

粵電集團廣東省韶關粵江發電有限責任公司 蔣啟東

某廠2號機組為600MW 超超臨界凝汽式發電機組,其中汽輪機為東方汽輪機有限公司制造的N600-25/600/600-1型超超臨界、一次中間再熱、三缸四排汽、單軸、雙背壓、凝汽式汽輪機(機型為660G 型);發電機為東方電機有限公司制造的QFSN-600-2-22B 型水氫氫冷卻的同步汽輪發電機。汽輪發電機組軸系中,#1、2軸承采用可傾式軸承,#3、4、5、6、7、8均采用橢圓形軸承。機組軸系由高中壓轉子、低壓Ⅰ轉子、低壓Ⅱ轉子、發電機轉子以及9個支持軸承(含一個穩定軸承)組成。各轉子之間均采用剛性聯軸器連接(圖1)。

圖1 機組軸系示意簡圖

1 軸承振動大現象及其原因分析

1.1 #2軸承振動大

2號機組首次大修后于2016年3月16日進行首次沖轉,采用中壓缸啟動方式沖轉,隨著轉速的升高,#1、#2軸承相對軸振迅速增大。當轉速達到1500r/min 后進行暖機時,#1、#2軸承相對軸振仍繼續爬升,幾分鐘后2Y 測點振幅超過180μm,根據運行規程運行人員手動打閘。停機過程相關測點隨著轉速降低振動迅速減小(圖2)。從DCS 中有限的振動數據及其他啟停曲線數據可發現,#2軸承振動大有以下振動特征:大修前高中壓轉子平衡狀態較好,通過其一階臨界轉速區時振動非常小;機組維持1500r/min 轉速不變時,#1、#2軸承相對軸振仍然迅速爬升,其中2瓦軸振爬升現象顯著;低轉速時相關測點降速時振動值比升速時明顯偏大;降速至投入盤車后,機組偏心較升速前大。

圖2 啟動及停機過程趨勢圖

基于以上故障特征分析,根據相關研究結果表明[1],可基本判斷本次升速過程首次振動故障為高中壓轉子發生了動靜碰磨故障,導致轉子發生了暫態熱彎曲,表現為相關振動測點振幅迅速爬升。現場采取的措施是進行4小時的連續盤車,待轉子熱彎曲恢復后再重新沖轉。同時分析機組啟動過程的沖轉參數,發現高中壓軸封供汽溫度接近310℃,高于運行規程要求冷態開機時軸封供汽溫度為180℃~260℃的范圍,沖轉前中壓缸I 級前溫度為114℃。因此認為高中壓缸軸封溫度偏高導致對應轉子位置發生臨時熱彎曲,造成動靜間隙改變,進而引發動靜碰摩故障。

基于以上結論,再次沖轉時將軸封溫度調整至規程范圍內(約250℃),機組于2017年3月18日再次沖轉,沖轉過程順利,并于16:58成功定速。

1.2 低壓Ⅱ轉子軸承振動偏大

3月18日16:58機組首次定速之初,出現#5、#6、#7軸承瓦振動偏大,分別為68μm、72μm、53μm,其余測點振動狀況較好,隨后機組因鍋爐故障跳機。鍋爐故障恢復后機組于3月19日06:38再次沖轉,沖轉過程中當轉速達到2900r/min 時,由于#6軸承瓦振超過80μm,運行人員根據運行規程要求打閘停機。在現場#5、#6軸承蓋處采取了一些臨時支撐措施,相關測點瓦振振幅略有改善,機組于3月19日14:54達到額定轉速,定速后#6軸承瓦振振幅仍然為77μm。

目前機組振動問題主要表現在低壓Ⅱ轉子軸承座振動方面,其中#6軸承尤為嚴重。低壓Ⅱ轉子相關振動成分均以基頻分量為主,定速后各測點基頻振幅有一定變化,基頻相位相對穩定。低壓Ⅱ轉子相對軸振均較小而軸承座振動較大,本次剛定速時5X、5Y、6X、6Y 振幅分別為56μm、31μm、51μm、46μm,而#5、#6軸承座振幅分別為65μm、77μm。

根據以上數據分析,以及參考同型機組經驗和本臺機組調試階段經驗以及相關研究資料[2],診斷低壓Ⅱ轉子振動故障為結構共振。由于該機型低壓轉子軸承落在低壓缸上,而軸瓦-軸承座-低壓缸組成的支撐結構的共振頻率接近汽輪機額定轉速對應頻率,即汽輪機運行在其支撐結構的共振區內。而在該狀態下其支撐結構的動剛度非常低,軸承座振動對于轉子激振力的響應非常靈敏,表現為轉子很小的激振力就會造成較大的軸承座振動。且不同工況下相關測點振動的差別也非常大。

本次大修后超速試驗過程測得瓦振共振頻率報告可以證實:2號機組#3~#8軸承均存在在一定程度的共振問題,即其支撐結構共振頻率距離機組額定轉速對應頻率較近。從本次大修后超速試驗可看出,#3、#4軸承共振峰值為3159r/min,#5、#6軸承共振峰值為2968r/min 和3136r/min,#7、#8軸承共振峰值為3138r/min,#5、#6軸承的其中一個共振點距50Hz 最近,其軸承座振動故障也尤為突出。如需從根本上解決該問題,應調整其支撐結構的共振頻率以達到一定的避開率。而制作調整支撐結構方案需大量的前期試驗和相關計算,且需較長的檢修施工周期,目前現場不具備實施的可能性。而目前可采取的最有效措施就是實施現場高速動平衡,盡可能的降低轉子激振力。由于目前低壓Ⅱ轉子軸振動幅值較小而軸承座振動響應非常靈敏,這就需要現場動平衡各個環節均達到極高的準確性,包括數據測量、數據的有效性、動平衡計算、平衡塊加工、現場安裝等各個環節。

基于以上分析考慮,由于剛定速進行相關試驗,機組工況不穩定、振動狀態也不穩定,振動數據也并非真實穩定的數據,在此時實施動平衡風險較大。參考相關國標及其他同型機組經驗,經開會討論,以確保機組設備安全為前提,臨時將軸承座振動保護限值放寬到120μm,機組繼續相關試驗及帶初負荷,嚴密監測振動情況。3月19日晚帶初負荷試驗時機組由于其他原因跳機。03月20日0:40重新定速繼續進行初負荷試驗,此時軸系振動狀態較之前有所惡化并緩慢增長,于03月20日6:11#6軸承瓦振動增大至120μm,運行人員被迫打閘停機,準備實施現場動平衡。

2 高速動平衡處理低壓Ⅱ轉子軸承振動大

綜合機組定速運行及相關試驗的振動數據,#5、#6、#7軸承瓦振均偏大,此時影響機組運行的主要矛盾是#6軸承瓦振動。考慮的發電機轉子振動也不穩定,變化量較大且其振幅也相對偏小,所以本次動平衡暫不考慮發電機轉子,只對低壓Ⅱ轉子實施現場動平衡。根據相位分析結果,低壓Ⅱ轉子存在少量的二階質量不平衡,可在低壓Ⅱ轉子末級葉輪平衡槽內施加反對稱配重分量,對振動進行改善。隨后分別于3月23日、3月25日、3月27日進行了三次配重,其中第一次在#5瓦側加重230g ∠75°、#6瓦側加重230g ∠255°;第二次在#5瓦側加重381g ∠209°、#6瓦側加重381g ∠29°;第三次在#5側加重280g ∠76°、#6瓦側加重280∠256°。

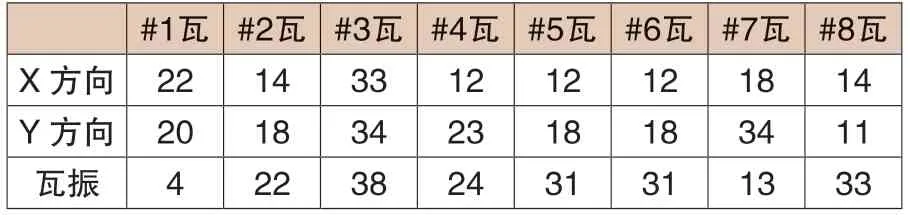

前兩次加重后開機效果并不理想,其原因主要是機組處于不穩定的工況下,其振動數據并非真實穩定的數據。綜合前兩次動平衡前后數據,經重新計算后第三次加重達到理想效果,#5、#6軸承瓦振動大幅改善,動平衡前后工況均為3000r/min,其他數據分別為:5⊥ 63/16、5X 83/20、5Y 55/13、6⊥ 31/22、6X 51/14、6Y 42/20。

表1 大負荷穩定工況下各測點軸振動數據(通頻,單位:μm)

綜上,2號機組大修后首次沖轉過程#2軸承首次振動故障為高中壓轉子發生了動靜碰摩故障,而發生動靜碰摩的原因可能與軸封供氣溫度過高有關,經過連續盤車待轉子熱彎曲恢復后和調整好軸封溫度再重新沖轉再沒有出現故障。定速運行時出現低壓Ⅱ轉子軸承座振動偏大的原因是支撐結構共振,通過精細現場動平衡大幅改善低壓Ⅱ轉子相關測點振動水平。2號機組帶額定負荷穩定工況下各測點振動值列于表1,參照國標GB/T 11348.2-2012相關條款規定,機組軸系振動均處于優良水平,可以長期安全運行。