淺析某汽車零件定位工裝的設計

史敏 高穎閣

摘 要:介紹了一種零件的定位方式,闡述了該定位方式在設計過程中的技術難點、要點及解決方法。為解決零件定位和產線場地不足提供新的思路和方法。

關鍵詞:工裝夾具 改造 柔性

Brief Analysis of the Design of a Car Parts Positioning Tooling

Shi Min Gao Yingge

Abstract:This paper introduces a positioning method of parts, and expounds the technical difficulties, key points and solutions in the design process of this positioning method. The article provides new ideas and methods to solve the problem of parts positioning and production line space shortage.

Key words:welding fixture, transformation, flexibility

當前,汽車市場的個性化需求越來越高,新品競爭越來越激烈。為緊跟市場腳步,適應新環境下的市場發展趨勢。要求我們在持續縮短新產品迭代周期的同時,生產線也要有更高的柔性能力,以此來滿足市場的需求。新品的導入在原產線基礎上進行改造,受場地及不同車型工藝等影響,對產線改造提出極高的要求和挑戰。以低成本高柔性的新產品導入模式越來越受到重視。給工裝設計和工藝布置帶來很多技術上的難點。本文就車身線總拼區域典型工位的解決方案進行闡述和論證。

1 技術背景:

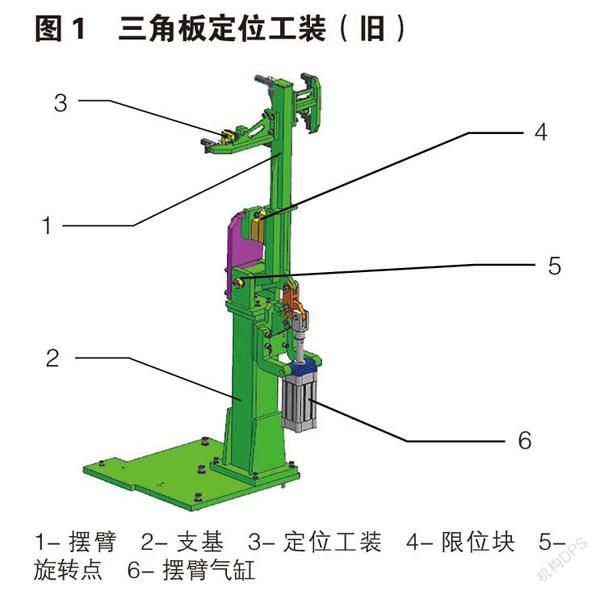

車身總拼生產線零件三角板的焊接,通常是2個工位完成,第1個工位采用擺動夾具+定位焊完成零件安裝和定位,第2個工位補焊。如圖1所示。

這種方式主要存在以下問題:

1、需要2個工位來實現三角板的定位,場地利用率低;

2、擺動過程緩慢,節拍提升困難;

3、工裝占用空間較大,焊鉗進出受限,需增加補焊工位完成焊接工藝;

4、夾具擺動到位時,撞擊比較大,對零件造成損傷;

5、擺動夾具安全性及穩定性差。

2 新技術方案的確定

針對以上在實際生產運行中出現的問題,組織多次現場實地考察分析和技術方案討論。最終確認從以下幾個方面重點進行改善。首先,考慮工位合并,由原先的2個工位改成1個工位,新的設計方案兼顧考慮焊鉗的進出通道,在1個工位內完成整個零件的上件及焊接。其次,新方案考慮設備運行安全性及穩定性,改變擺臂式的設計思路,改為氣缸推進式并增加油壓吸震器,在夾緊單元推進退出過程中,消除夾緊單元之間以及夾緊單元與零件之間的碰撞和刮擦。并且通過增加氣缸數量保證工裝夾緊的過程能快速進行,避免工位減少帶來的節拍問題。最后,新方案需要保證維修的便利性,拆卸方便,利于平時維修保養。

3 新技術方案的應用

新的設計思路確定后,經過多次具體設計方案的數模評審和反復修改,最終設計開發形成以下三角板定位單元。該三角板定位單元,通過滑移機構實現三角板零件準確定位,Y向滑移機構使工裝退出,X向滑移機構實現補焊工位焊接空間避讓。保證零件在同一個工位完成上件和焊接全過程,提升工位利用效率,提高工裝定位的穩定性,避免了裝件過程中,夾緊單元與車身零件的撞擊和碰撞,此方法簡單實用,效率高。

該工裝結構如圖2所示,主要由1-三角板后端定位工裝、2-滑移支基、3-Y向滑移導軌及防塵罩、4-X向油壓減震器、5-支基、6-三角板前端定位工裝、7-Y向氣缸、8-Y向油壓減震器、9-拖鏈、10-X向鎖緊氣缸、11- X向滑移導軌及防塵罩,11個組件組成。此工裝工作順序為:夾具1-三角板后端定位工裝、6-三角板前端定位工裝在7-Y向氣缸的推動下沿Y向滑移到拼臺外,裝件,裝件完成后在7-Y向氣缸的作用下沿-Y向滑移到拼臺定位零件,定位焊接完成后,在10-X向鎖緊氣缸的推動下,夾具單元1、6沿-X向滑走、焊接被夾具擋上的焊點,焊接完成后沿X向滑回,結束循環,兩端到位位置都增加了油壓吸震器4、8,減小到位時的沖擊,保證了滑移機構在運動過程中的平穩性;采用帶鎖缸保證定位的準確性及安全性。同時增加拖鏈,保證控制線的順暢及整齊。

該工裝結構如圖3所示,展示了不同工序下,定位單元的不同狀態。通過10-X向鎖緊氣缸,實現定位裝件過程與補焊過程,焊接通道的順暢,確保單個工位完成三角板零件的安裝及焊接。

該結構通過滑移機構實現工裝定位與焊點避讓,保證工裝的穩定性;且通過安裝防塵罩很好的保護了導軌的活動部件,防止了焊渣飛濺及焊接過程中的碰撞對滑移機構和夾具造成的傷害,延長了夾具和導軌的使用壽命。

該定位單元的成功應用,不但解決了生產運行過程中的零件碰撞及節拍提升難等的問題。釋放出來的后一個工位,為新車型的導入,新工藝設備的應用等提供了預留空間。

4 改造的成果

1、該設計結構簡單,便于加工和制造,維修方便。

2、結構小巧,穩定性強,可應用于后續項目的推廣。

3、安裝方便,防塵罩對氣缸等主要運動部件進行了有效的保護,延長了夾具的使用壽命。

4、氣動控制,安全便捷,滿足高節拍生產要求。

5、解決了場地受限的問題。

6、解決了夾具擋焊點,在一個工位焊點焊不完的問題。

7、采用鎖緊缸保證定位的準確性及安全性。

8、采用拖鏈,解決了控制線亂的問題。

9、運動平穩,降低了故障率和維護成本。

10、采用油壓減震器,消除夾緊單元之間以及夾緊單元與車身零件的碰撞。

5 應用推廣

經過此次工裝定位單元的持續改進,生產運行中的問題得到極大的改善,并且通過實際生產證明,該機構結構緊湊,定位穩定性好,且成本低,提供了一種新的工裝夾具改造模式,有效的解決的場地及節拍的需求,具有較廣的實用性和推廣性,現已在多個項目中使用。

6 結束語

在汽車新品競爭越來越激烈的今天,新汽車產品的更新換代不可避免,我們既要滿足新工藝新設備帶來的挑戰,也應該結合舊的生產線進行持續改進,不斷優化和完善各個單元,以低成本、低改造周期的代價,高效完成新品的導入。持續改進的過程,是不斷滿足生產運行新要求的過程,也是設計質量不斷提升的過程。在這個過程中我們可以很好的得到鍛煉,開闊設計思路并做好應對未來新變化的挑戰。

參考文獻:

[1]聞邦椿.機械設計手冊(1-2)[M].北京:機械工業出版社,2010.

[2]韓跟云.汽車車身焊接夾具的設計[J].新技術新工藝,2001(8):11-12.

[3]王旭敏.汽車焊接夾具的設計[J].電子機械工程,1999(12):77-78.

[4]李文忠.轎車車身焊接生產線的發展趨勢[J].汽車制造業,2002(12):45-47.