鋼套筒結合搓管技術在頂管井工程中的應用

史紅福 李濤

1.廣州市市政工程設計研究總院有限公司 510060

2.佛山市佛利建設工程有限公司 528000

引言

2011 年3 月簽訂的《粵澳合作框架協議》,研究對澳供水管道從橫琴方向直接進入澳門路氹城區的可行性,完善珠澳供水設施,提高珠澳供水系統調蓄能力和保障能力,保障對澳供水安全,共同推進節水型社會建設。珠海對澳門現狀供應原水,包含三條輸水管道,分別為兩條DN1000 管道和一條DN1800 供水管,均從竹仙洞水庫連接至澳門青洲水廠。第四條對澳供水管道DN1800 規劃由橫琴蓮花大橋附近接入路氹城區,如圖1 所示。

在沿海地區,地質、水文條件復雜且有深厚軟土層,傳統的不排水下沉沉井法采用現澆鋼筋混凝土結構型式,整體性強,穩定性好,有較大的承載面積,能承受較大的垂直荷載和水平荷載,沉井本身即是基礎,又是施工時的擋土結構,但沉井法施工工期較長,施工技術要求高,下沉過程中容易下沉過快造成沉井傾斜或者下沉困難等,要及時糾偏和采取相應的助沉措施。對于沿海地區,地質差,埋深大,采取不排水下沉法施工,更是增加了施工難度,且對周邊環境影響大。本文介紹了一種新型工藝,采用與設計同口徑供水鋼管,利用外套鋼套筒的方式,形成密閉空間,滿足施工條件,解決施工過程中的難題。

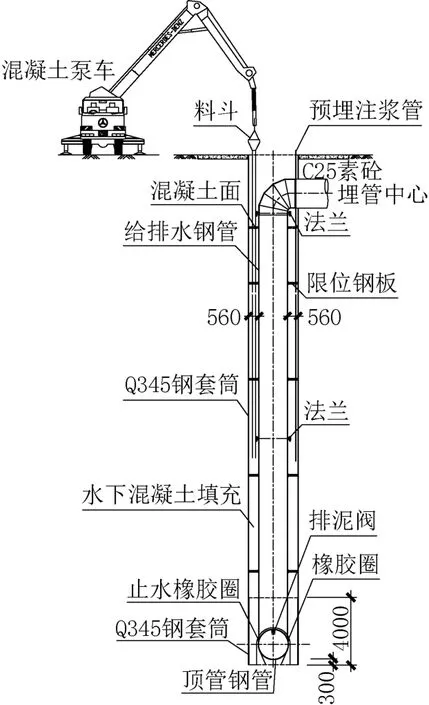

1 工程概況

工程位于澳門西堤馬路,東南側為澳門蓮花海濱大馬路,西側為十字門水道堤岸,北側為百老匯用地。根據澳門政府和內地政府簽訂的第四條對澳供水管協議,從珠海橫琴頂進DN1800 管跨海過澳門,由于在澳門段埋深深達約30m,出于對澳門段周邊燃氣及電力管道等設施的保護,采用一種新型的鋼套筒裝備,通過搓管技術先引孔沉入DN3000 鋼套筒至頂管以上500mm,后在鋼套管下部開U型口再沉至頂管底以下300mm,然后在鋼套筒內沉入DN1700 供水管鋼管,沉入的DN1700 鋼管與特殊段頂管進行焊接,并在靠近地面段與澳門段供水管相連接,施工過程如圖2 所示。此種方法在垂直提升的基礎上更加節省空間,鋼套筒施工在地面上焊接能更好地保證質量,施工簡便可靠,并且鋼套管可對內套給排水鋼管起到支撐、保護的作用,延長管道的使用壽命。

圖2 鋼套筒及供水管的施工Fig.2 Steel sleeve and water supply pipe of construction

2 地質條件

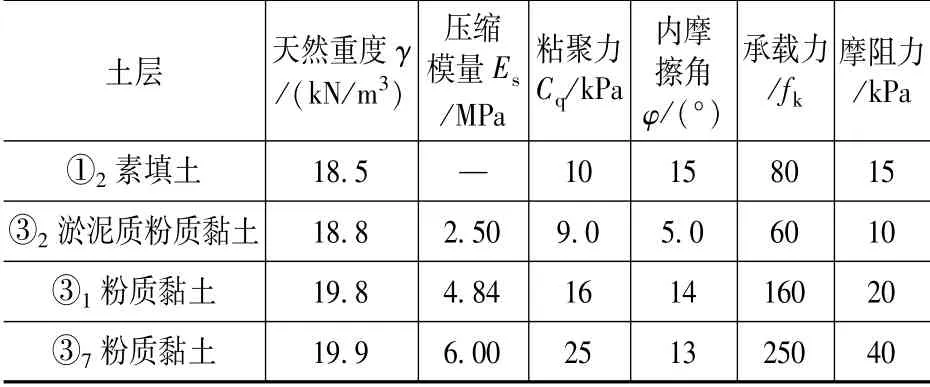

根據巖土工程勘察報告,本工程頂管沉井穿過的土層分別為:①2素填土(厚度12.0m);③2淤泥質粉質黏土(厚度6.0m);③1粉質黏土(層厚度6.0mm)和③7粉質黏土。頂管鋼套筒落入粉質黏土層中,軟基無需另外處理,具體土質工程參數見表1。

表1 土質工程參數Tab.1 Geological parameters

3 鋼套筒設計

3.1 方案介紹

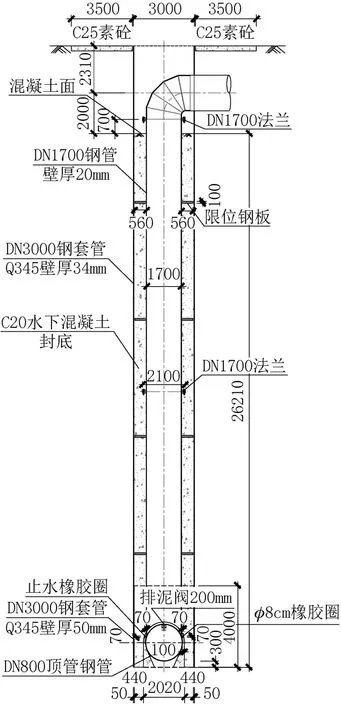

鋼套筒[2]采用帶U型槽口鋼板,選用Q345鋼,鋼套筒與頂管特殊管段連接,鋼套筒內套供水豎管,鋼管下切口曲率與頂管段特殊管段鋼管曲率相吻合,貼合面采用橡膠圈止水,供水豎管在頂部與澳門段供水管道焊接,如圖3所示。

圖3 鋼套筒剖面(單位: mm)Fig.3 Section of steel sleeve(unit:mm)

3.2 “有限元法”鋼套筒數值模擬計算

為了更準確直觀地呈現鋼套筒的應力-應變狀態,使結構設計更加安全、經濟,本文采用Midas GTS NX軟件,按照工程實際受力情況對鋼套筒結構進行數值模擬。

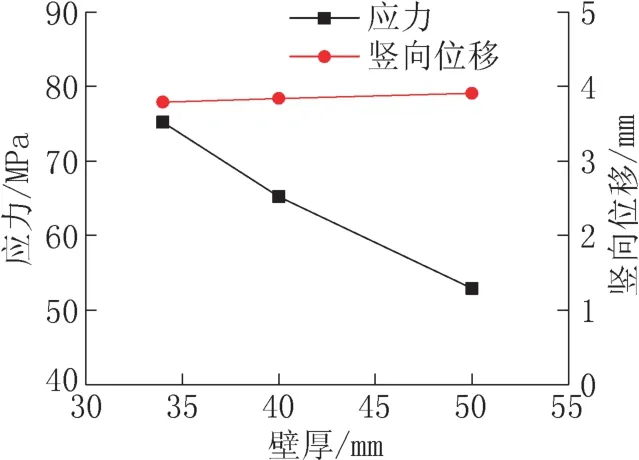

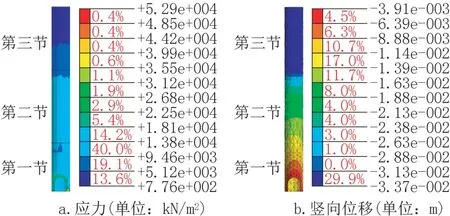

改變鋼套筒第一段特殊管節(帶U 型槽口)厚度,保持其他管節厚度不變,所得應力及豎向位移曲線如圖4 所示。通過計算發現,在其他管節厚度不變的情況下,改變第一段帶U型槽口特殊管節的厚度,應力影響較大,位移幾乎無影響,考慮到開槽對管段強度的削弱,同時為了避免施工過程中發生卷邊等問題,第一特殊管節厚度采用50mm 厚,其他管節壁厚采用34mm,數值模擬計算結果如圖5 所示。

圖4 應力及豎向位移與第一段管節壁厚的關系曲線Fig.4 Relationship curve between stress and vertical displacement and wall thickness of the first section of pipe

圖5 數值模擬計算結果Fig.5 Computed results of numerical simulation

4 鋼套筒系統施工

首先通過鉆孔設備鉆孔3000mm,利用搓管技術沉入DN3000 鋼套管至頂管以上500mm,后在鋼套管下部開U 型口再沉至頂管底以下300mm,鋼套管與頂管垂直相交,然后清空DN3000 鋼管內泥土,在DN3000 鋼套管內沉入DN1700鋼管與頂管垂直相交,DN1700 鋼管下管口曲率與DN1800 鋼管曲率相吻合,其次在DN1700管道管口套止水橡膠圈,同時對DN1700鋼管與DN3000鋼套管間隙內清孔后澆注C20水下混凝土,抽干孔內積水,從豎向DN1700 管道內,在頂管鋼管上開孔,孔徑不小于DN1700,最后在鋼套管內進行豎管與水平頂管焊接和埋管連接。

鋼套筒[2]鋼板選用Q345 鋼,鋼板厚分別為50mm(特殊管段)和34mm,整個結構由鋼套筒、排水豎管、頂管特殊管段和止水及封底混凝土系統等部分組成。

4.1 鋼套筒系統

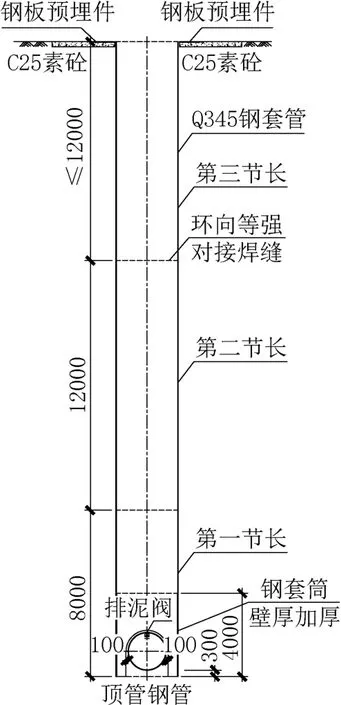

鋼套筒選用帶U 型槽口,直徑DN3000mm,上段板厚34mm,下段(特殊管段)板厚選50mm,如圖6 所示。鋼套筒沉管施工質量控制如下:

圖6 鋼套筒系統(單位:mm)Fig.6 System of steel sleeve(unit:mm)

(1)鋼套管的U型槽口與頂管特殊管道曲率一致,保證與頂管特殊管道貼合,下套管時,套管槽口中心線與頂管軸線重合,下放時避免套管扭轉。

(2)鋼套筒管道引孔的位置準確,保證引孔的垂直度、孔徑大小,在起重吊放前,要對孔位進行復核,鋼套管的中心要與孔位中心重合。

(3)起吊時緩慢沉入鋼套管,單節鋼套管下沉至預定深度后與地面平臺臨時固定,平臺的強度應能承受管道的重量,在地面澆筑鋼筋混凝土梁,預埋鋼板與套管臨時連接,固定應牢固,避免管道松動掉落、傾斜,然后進行管道接高,鋼套筒焊縫采用等強對接焊縫,焊縫等級不應低于2 級。

(4)鋼套管在下放的過程中應定期測量垂直度,發現管道傾斜時,應及時將管道拔出,重新下放,起吊時應緩慢,不能超過吊車以及鋼絲繩的起重量。

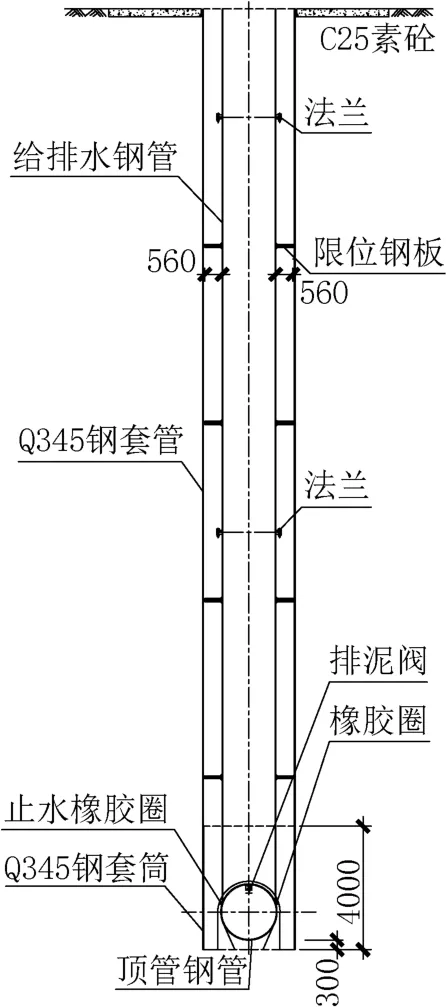

4.2 供水豎管

供水豎管采用DN1700 鋼管,厚20mm,為永久性供水管道,鋼管下切口曲率與頂管段特殊管段鋼管曲率相吻合,貼合面采用橡膠圈止水,鋼管頂部與澳門段供水管道焊接如圖7 所示。供水豎管吊放施工如下:

圖7 排水豎管(單位: mm)Fig.7 Standpipe(unit:mm)

(1)管道分兩次進行吊放,首先在場地內拼裝好,在鋼管上端和下段焊接限位鋼板,第一節吊放到位臨時固定,然后進行第二節拼接吊放,吊放到位后再進行固定。

(2)放前對頂管軸線位置及管道中心準確定位,供水鋼管與頂管特殊管段連接面為弧形,管道加工要精確,并在弧面坡口處貼止水橡膠圈,與頂管特殊管段曲率一致。

(3)對套管內進行清孔。

4.3 沖排泥施工

在DN3000 鋼套筒及DN1700 供水鋼管下放到位后進行水下沖泥,清理DN3000 套管與頂管鋼管間的泥土,操作方法為:高壓水泵、管路、起吊設備等組成一套綜合自動沖泥系統,清理套管內泥土。水下沖泥時,將水下沖泥設備放在需要沖泥的位置,用高壓水槍沖掃泥面,泥漿由水平頂管特殊管段預留的排泥閥排出。沖排泥時,保持孔內水位高度,保證內外水位平衡。待套管內頂管周邊土體清理完成后,在兩套管及頂管鋼管之間及時澆筑水下混凝土。

4.4 止水及封底混凝土系統

止水系統主要是沉入的供水鋼管與頂管段鋼管連接處的止水,兩邊連接處均設止水橡膠圈。封底系統用于鋼套筒和供水管之間進行水下封底混凝土,同時內預埋注漿管,作為封底混凝土漏水情況下的應急措施,如圖8 所示。

圖8 止水及封底混凝土系統(單位: mm)Fig.8 System of water stop and bottom sealing concrete(unit:mm)

4.5 頂管特殊管段

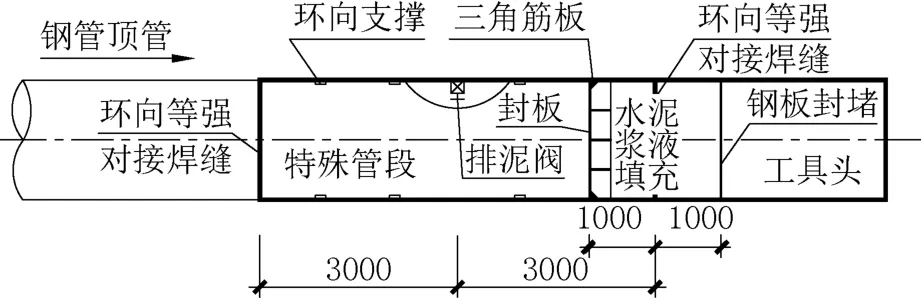

特殊管段系統屬于頂管施工過程中給排水鋼管的首段部分,施工本段頂管的第一管節,內設多道環向支撐、一個排泥閥和一塊帶肋封板,鋼管端頭則用鋼板進行封堵,封板與鋼管接頭之間用水泥漿液進行填充密實,如圖9 所示,頂管到位后頂管工具頭廢棄。

圖9 頂管特殊管道(單位: mm)Fig.9 Special pipe jacking(unit:mm)

5 結語

鋼套筒結合搓管工藝在頂管工程中是一種適合在城市施工的環保安全性施工技術,成功解決了常規工藝施工對居民區的干擾以及避免了在沿海地區軟弱地層中鉆進成孔過程中出現塌孔的情況,有效地解決了傳統的不排水下沉沉井法施工工期較長、施工技術要求高、下沉過程中容易下沉過快造成沉井傾斜或者下沉困難等技術問題,最大限度地保證施工質量,為施工方節省了大量的人力及物力,顯著減少因操作不當造成的機械和人身事故,避免普通工法對臨近建筑物基礎和地層的撓動和破壞,其社會效益是非常顯著的,對工程實踐具有指導意義。