次氯酸鈉連續化生產裝置的運行

丁海颶,陳再昕,張高峰

(萬華化學(寧波)氯堿有限公司,浙江 寧波 315812)

次氯酸鈉是一種無機物,微黃色,有類似氯氣的味道,具強氧化性。次氯酸鈉溶液用于消毒、殺菌及水處理,也適用于一般工業產品。次氯酸鈉是氯堿企業主要的副產品之一。

1 新建連續性自動化次氯酸鈉生產裝置的必要性

萬華化學(寧波)氯堿有限公司原有1套次氯酸鈉生產裝置(填料塔循環吸收工藝),為間歇性批次生產,自動化水平相對較低,產品制作時間長,生產的次氯酸鈉產品中有效氯、游離堿指標波動大且不穩定。為滿足市場需求,規模化生產質量穩定的次氯酸鈉產品,同時,為提高生產裝置的氯平衡能力,提高裝置本質安全、自動化水平,快速調整氯產品結構,拓寬銷售市場,提高企業競爭力,公司決定新建一套連續性全自控的次氯酸鈉生產裝置。

2 裝置規模

新建次氯酸鈉裝置規模20萬t/a,消耗汽化氯氣2.3萬t/a。

3 技術方案及工藝流程

3.1 次氯酸鈉生產原理

氯氣與堿液接觸發生化學反應生成次氯酸鈉,反應方程式如下:

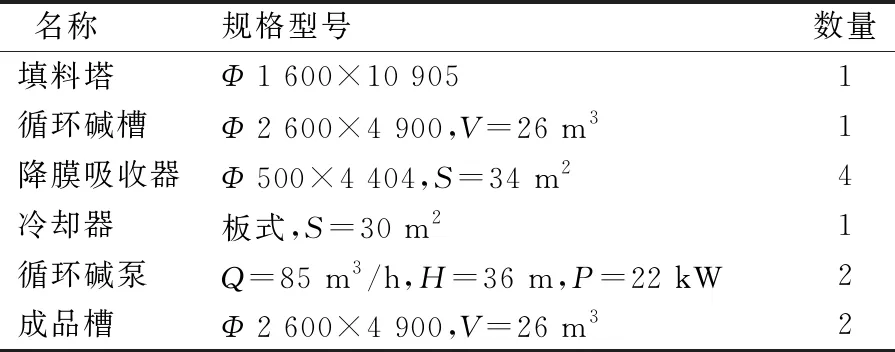

3.2 主要設備

新建1 套填料塔、循環堿槽與4臺降膜吸收器,配套建設1臺冷卻器、2臺循環堿泵和2臺次氯酸鈉成品槽(見表1)。

表1 次氯酸鈉連續化生產裝置主要設備

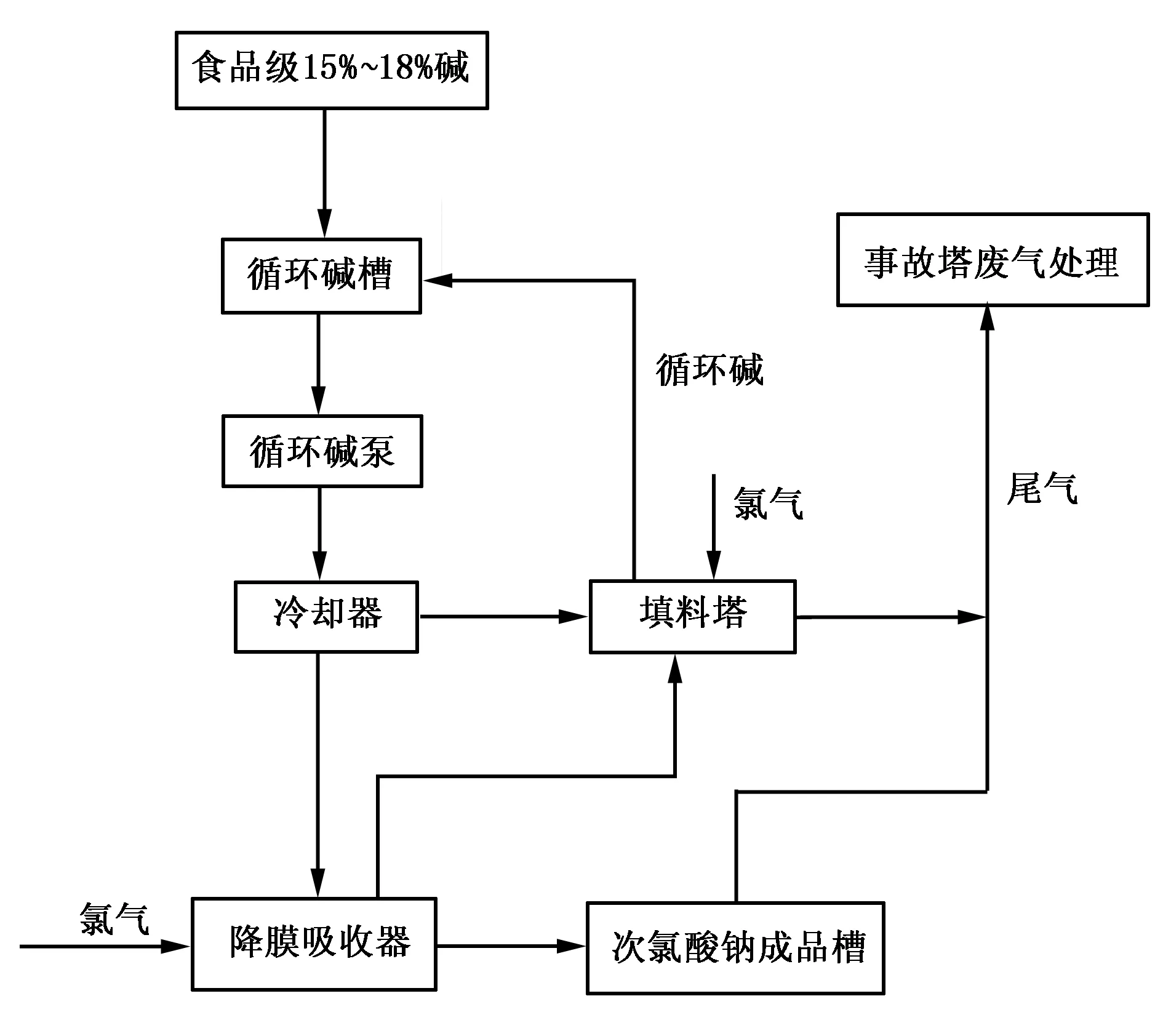

3.3 工藝流程

來自罐區的食品級15%~18%(質量分數)燒堿進入循環堿槽,經循環堿泵加壓、冷卻器冷卻后,進入降膜吸收器頂部,與汽化氯氣進行反應,生成次氯酸鈉。當其中游離氯質量分數達到11%~13%時,產品經次氯酸鈉成品槽送至成品罐區;極少量未完全反應的尾氣經填料塔和事故塔兩級吸收,處理合格后排放。工藝流程如圖1所示。

圖1 次氯酸鈉連續化生產裝置工藝流程簡圖

4 次氯酸鈉生產裝置運行情況

該項目于2020年12月28日通入氯氣試運行,產量控制在5~20 t/h,裝置運行穩定,各項技術參數在控制指標范圍內。通過幾次整改,裝置實現自動化控制,生產過程達到零操作。配堿、負荷調節、出料等通過濃度在線控制、比例控制等措施,實現自動化操作。自開始測試已連續運行3個月,產品質量合格率100%。產品質量穩定,有效氯質量質量分數偏差可以控制在±0.3%。生產出有效氯質量分數約11.8%、游離堿質量分數0.4%的次氯酸鈉產品。裝置具備全自控、連續化生產能力,項目達到預期效果。

5 連續化生產裝置的優勢

5.1 本質安全方面

(1)次氯酸鈉生成反應過程中未反應完全會導致次氯酸鈉中游離堿含量超標(游離堿指標0.1%~1%),而反應過度會造成次氯酸鈉分解,氯氣逸出導致環境污染、人員傷害。因此,在設計中,在降膜吸收器中反應產生的尾氣再經填料塔+廢氣處理裝置兩級吸收處理后,排入大氣,從本質上避免了在極端情況下反應過度而導致氯氣逸出事故的發生。

(2)連續性次氯酸鈉裝置增加了氯氣與循環堿量、ORP、吸收塔壓差等15項保護性聯鎖;氯氣控制方式統一采用比例控制,減少了計算過程及操作,降低了操作事故的概率。

5.2 工藝技術方面

(1)由間歇性生產改為連續性生產,產量更加可控。經測試,次氯酸鈉產量在4~28 t/h范圍隨時調整,有利于計劃安排生產。

(2)生產過程由試紙測試改為原料比例控制,產品質量更加可控、穩定。

5.3 裝置智能化

(1)裝置定位無人化操作,原始開車后,整個生產過程外操不參與控制。

(2)生產過程通過比例控制,根據需求調整補充堿量,直接完成負荷調整。

5.4 運行成本方面

(1)減少次氯酸鈉裝置固定外操1人。

(2)減少生產過程中間品取樣分析10次/天。

6 裝置主要生產成本對比

(1)原料32%堿。連續化次氯酸鈉裝置副反應少,噸次氯酸鈉耗32%堿量由0.44 t降低至0.435 t。

(2)電耗。原間歇性次氯酸鈉生產裝置一段堿泵55 kW、二段堿泵22 kW、風機18.5 kW;連續性次氯酸鈉生產裝置半成品泵22 kW、成品泵22 kW,新增配堿泵11 kW。噸次氯酸鈉電耗降低42.5%。

7 結語

連續性次氯酸鈉生產裝置的投入,必將為公司創造可觀的經濟效益,對實施創新驅動戰略,及時調整產品布局,有效化解市場風險,保持企業可持續發展具有重要意義。