航空發動機外涵機匣靜強度試驗技術研究

程歡歡,柳翰羽,劉 韜,霍成民,魏洪吉

(中國航發沈陽發動機研究所,遼寧 沈陽 110015)

航空發動機外涵機匣是連接中介機匣和渦輪后機匣的承力件,形成外涵氣流通道,固定內涵穿出的傳感器、管路以及外部附件、支架和管路等構件[1-2]。外涵機匣在使用時承受氣體壓力和各種機械載荷的綜合作用,因此外涵機匣的強度儲備關系著飛行安全。某型發動機在研制過程中為了減輕發動機質量,采用復合材料制造發動機外涵機匣[3],復合材料機匣的可靠性需要進行試驗驗證。本文以某型發動機復合材料外涵機匣后段為例,設計強度試驗加載方案,并進行試驗驗證。

1 外涵機匣后段機匣結構及載荷

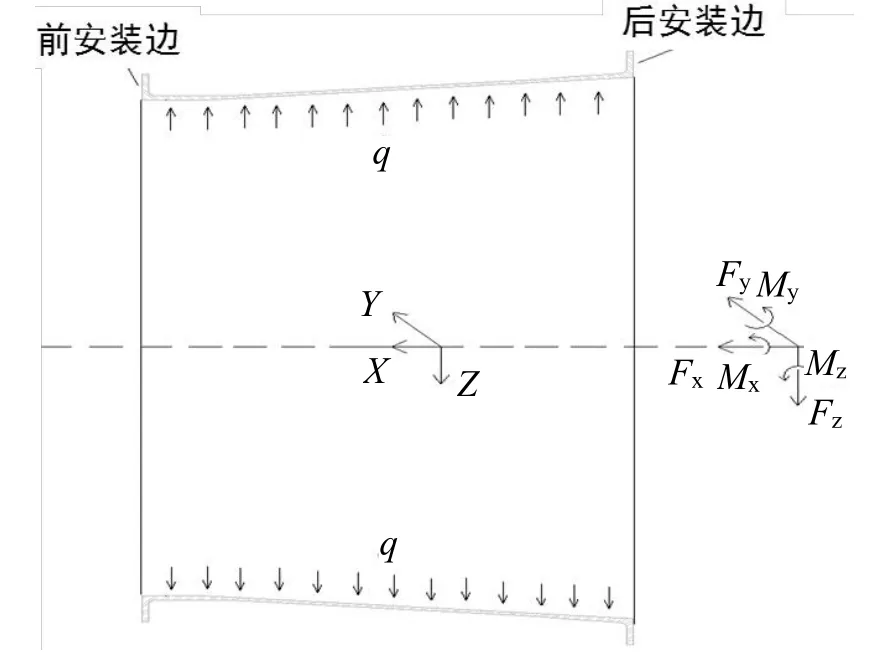

外涵機匣后段結構及承載示意圖如圖1所示。試驗時約束機匣前安裝邊,對機匣施加內壓載荷和后安裝邊軸向力、側向力、彎矩和扭矩載荷。

圖1 外涵機匣后段試驗件承載示意圖

2 試驗方案設計

2.1 內壓載荷q加載方法

2.1.1 內壓加載結構

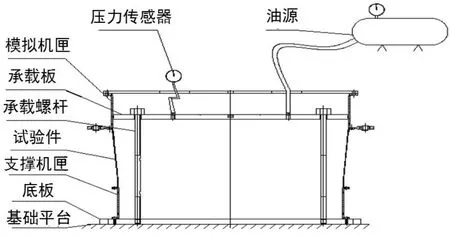

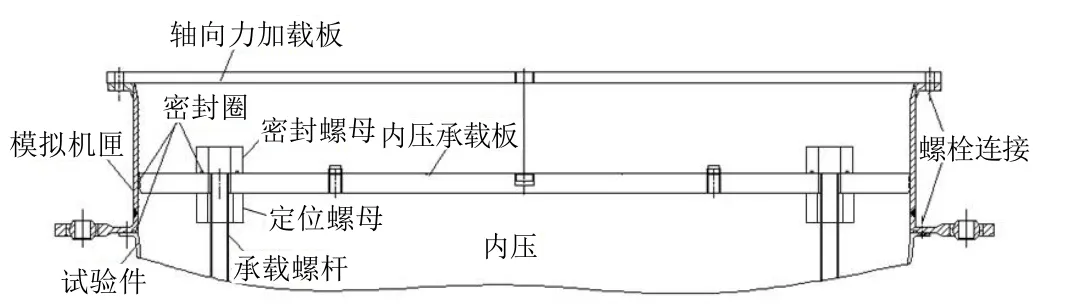

在傳統的機匣壓力試驗加載方法中,對機匣側壁施加內壓載荷的同時,內壓載荷也會對機匣產生軸向力,該軸向力大小與內壓載荷關聯,不能單獨控制,且該軸向力大小往往與試驗要求的軸向力載荷不一致。因此,本文設計了如圖2所示的內壓載荷加載結構。底板、支撐機匣、外涵機匣、模擬機匣和內壓承載板形成一個封閉腔體,試驗時由油源向封閉腔體內充液壓油施加內壓載荷。該加載結構中,由內壓承載板、承載螺桿、密封螺母和對應部位的密封圈組成了承載全部內壓產生的軸向力的承載裝置,細節如圖3所示。內壓承載板與模擬機匣間通過密封圈保證封閉腔體密封要求,內壓作用在承載板上產生的軸向力通過承載螺桿和底板作用在基礎平臺上,消除內壓對試驗件后安裝邊軸向力加載的影響。

圖2 內壓載荷加載結構示意圖

圖3 內壓軸向力承載裝置細節

2.1.2 內壓密封

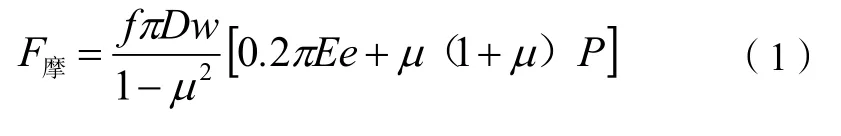

為滿足外涵機匣后段靜強度試驗中內壓載荷的加載要求,需要進行內壓密封設計。試驗加載過程中大多數情況為靜密封,承載板軸向密封處可看作線速度很低的動密封,均屬于接觸型密封,因此采用O形密封圈密封。O形密封圈在低壓時主要依靠橡膠的彈性密封,而當壓力提高時,則靠密封圈預壓縮變形和液壓油作用下的變形來實現密封。一般情況下,密封圈的預壓縮量為斷面直徑的15%~30%,選擇內壓承載板處密封圈規格時,可按公式(1)對由預壓縮和液壓油壓力引起的O形密封圈的摩擦力[4]進行計算:

式(1)中:f為O形密封圈與接觸面間的摩擦系數;D為密封面直徑,mm;w為O形密封圈截面直徑,mm;μ為密封圈泊松比;E為密封圈彈性模量,MPa;e為密封圈壓縮率;P為密封圈工作壓力,MPa。

2.2 機械載荷加載方法

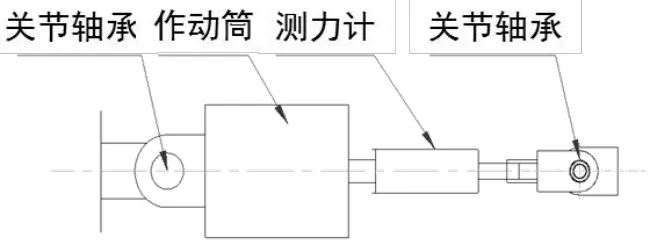

外涵機匣后段靜強度試驗中,機匣后安裝邊側向力、軸向力、彎矩和扭矩均采用了如圖4所示的加載單元形式加載。

圖4 加載單元結構

試驗考核試驗件在各路載荷綜合作用下的承載能力,為了簡化結構,便于加載,將My和Mz合成為Myz,并將軸向力Fx通過彎矩加載裝置一同施加,即通過圖5中的加載單元結構在加載板上加載,由公式(5)可以得到兩個加載點的角向位置(與z軸夾角)。

圖5 軸向力Fx和彎矩Myz加載結構示意圖

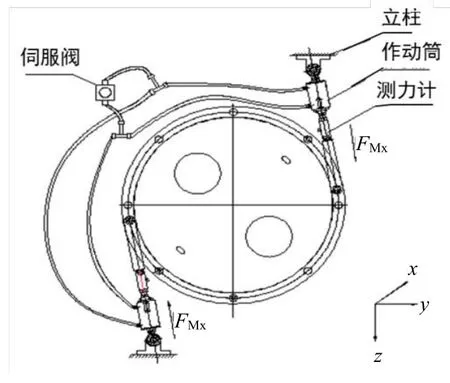

扭矩Mx通過模擬機匣安裝邊加載,其結構如圖6所示。通過公式(6)可得到液壓作動器載荷FMx,其中L′為扭矩加載力臂長度。為保證加載精度,兩個油缸所施加載荷必須同步且大小相等,因此采用兩套完全相同的加載單元結構,同時接入一路液壓伺服閥,以此使兩路加載單元結構輸出的作用力相同。

圖6 扭矩Mx加載結構示意圖

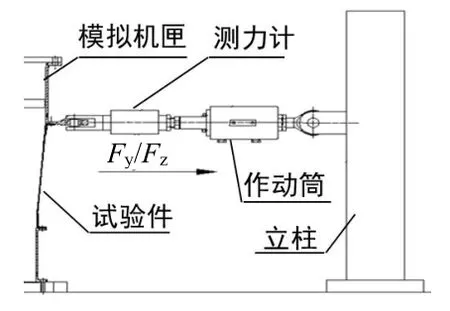

側向力Fy、Fz通過模擬機匣安裝邊加載,如圖7所示。

圖7 側向力加載結構示意圖

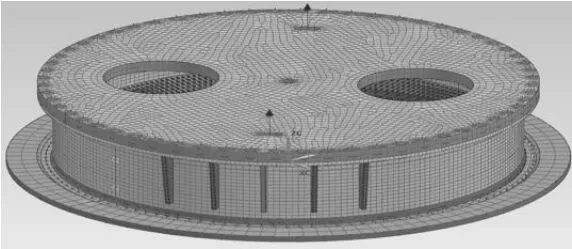

3 加載結構有限元分析

靜強度試驗中,只有加載工裝具有足夠的強度儲備,才能保證試驗順利開展。為驗證上述外涵機匣后段靜強度試驗加載結構的強度,保證試驗裝置的可靠性,利用UG NX高級仿真模塊建立了加載工裝的有限元模型。加載板、模擬機匣上下安裝邊、模擬機匣筒體和加強筋的有限元模型均采用六面體單元劃分的方式,螺紋連接處采用一維梁單元來模擬,如圖8所示。經計算分析,加載結構的最大主應力云圖如圖9所示,加載結構滿足靜強度試驗的使用要求。

圖8 加載結構有限元模型

圖9 加載結構最大主應力云圖

4 試驗驗證

利用本文加載方案設計的試驗器,完成了外涵機匣后段靜力試驗。表1為屈服試驗狀態下應變的試驗測量結果和計算結果的對比。通過對比可知,試驗件屈服強度試驗測得的最大應變與試驗仿真分析計算得到的對應部位最大周向應變符合性較好。可見,本文提出的外涵機匣后段靜力試驗方案可以滿足對外涵機匣后段的靜強度考核要求。

5 結論

為研究航空發動機外涵機匣靜強度試驗加載技術,本文進行了試驗方案設計,并對加載結構進行了有限元校核。通過某型外涵機匣后段靜強度試驗,驗證了試驗方案可以達到外涵機匣后段靜強度考核的目的。