氯氣干燥工藝改造

嚴旭,侯鳳銀

(唐山三友氯堿有限責任公司,河北 唐山 063305)

唐山三友氯堿有限責任公司(以下簡稱“唐山三友”)建成于2005年,目前燒堿產能達到53萬t/a。為進一步提高裝置安全系數,唐山三友在氯氣干燥處理流程增加在線監測儀表及控制系統。現將有關情況介紹如下。

1 氯氣干燥生產原理

來自電解工序的氯氣經氯水洗滌塔降溫除雜。由于溫度限制,單純采用冷卻措施,氯氣含水量無法達到要求,為此采用濃硫酸干燥方法進一步吸收氯氣冷卻后剩下的少量水分。硫酸的吸水性與濃度、溫度有關,要保證干燥塔的硫酸濃度及溫度,才能保證氯氣的干燥效果。氯氣干燥采用填料塔和泡罩塔組合,填料塔用硫酸質量分數為74%~82%,泡罩塔用硫酸質量分數為98%。

2 改造前工藝流程及運行中存在的問題

2.1 改造前工藝流程

濕氯氣在填料干燥塔和泡罩干燥塔內與硫酸接觸,水分被硫酸吸收,干燥后的氯氣經酸霧捕集器去除帶入的酸霧和不潔物后,進入氯壓機壓縮加壓,送入氯氣分配臺,分別送至液氯和合成工序;濃硫酸在泡罩干燥塔內通過五層塔板最終到達塔底,當塔內液位到達溢流口時,通過溢流管道進入填料干燥塔;填料干燥塔內液位通過液位傳感器進行檢測,液位到達一定值后,通過稀硫酸循環泵進行增壓,最終排至下游工序。

2.2 改造前運行存在的問題

氯氣處理裝置經過實際生產運行,目前總結發現有2個不足之處。

(1)高位槽下酸是通過人工手動控制下酸閥下酸,下酸量只能根據人工取樣分析結果進行手動調節,硫酸加入量經常超過理論數值,自動化水平偏低,同時造成了一定量硫酸的浪費。

(2)外排稀硫酸濃度只能靠人工分析,反應滯后,且取樣時存在安全環保風險。

為保證正常生產控制要求,硫酸取樣頻率較高。根據硫酸的物化特性,存在一定的安全隱患。另外,稀硫酸外排也是間歇性外排。

3 改造方案及效果

3.1 改造方案

針對氯氣處理系統自動化程度較低、硫酸加入及調節均為人工控制、自動化程度低的問題,為提高生產安全性和在線監測水平,采用自動化升級來提高硫酸干燥氯氣的過程控制,防止硫酸外泄發生安全事故,促進燒堿裝置安全穩定運行。具體方案如下。

①在泡罩塔加酸管線增加流量計,與分析硫酸濃度和負荷變化進行比例系數組態關聯,通過調節閥實現硫酸干燥流程的自控運行,改變下酸方式,降低硫酸消耗。

②改造氯氫硫酸干燥系統排酸流程,增加質量流量計準確計量外排物料和測量密度,取消過程分析,避免硫酸取樣外排帶來的環保風險;同時改變液位控制方式,排酸切斷閥門更改為單座式調節閥。

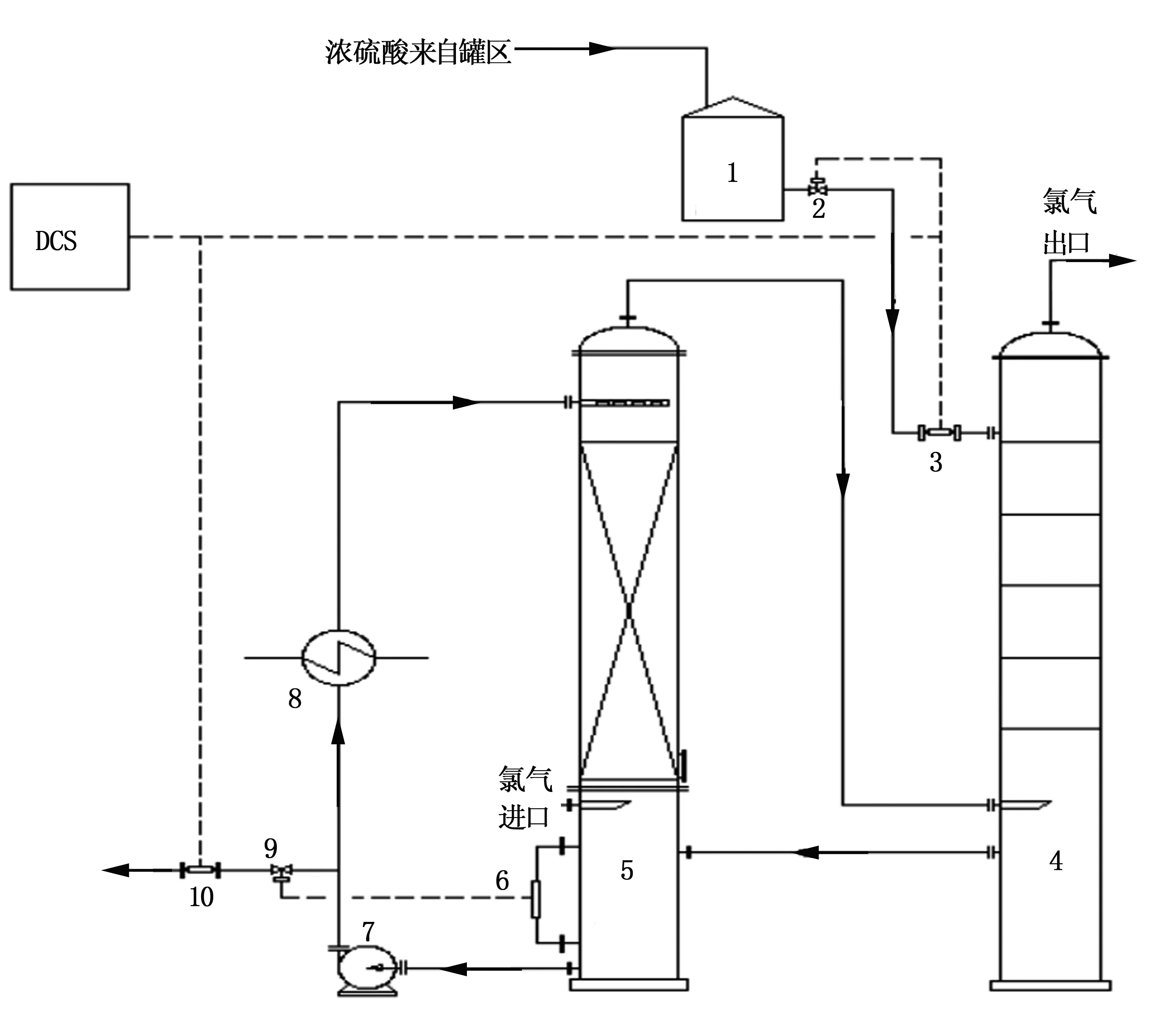

1—濃硫酸高位槽;2—高位槽下酸控制閥;3—下酸流量計;4—泡罩干燥塔;5—填料干燥塔;6—液位傳感器;7—稀硫酸循環泵;8—稀硫酸冷卻器;9—排酸調節閥;10—硫酸密度計。圖1 改造后工藝流程Fig.1 Improved process flow

3.2 配套增加在線監測及自動化設置

3.2.1 排酸自動調節

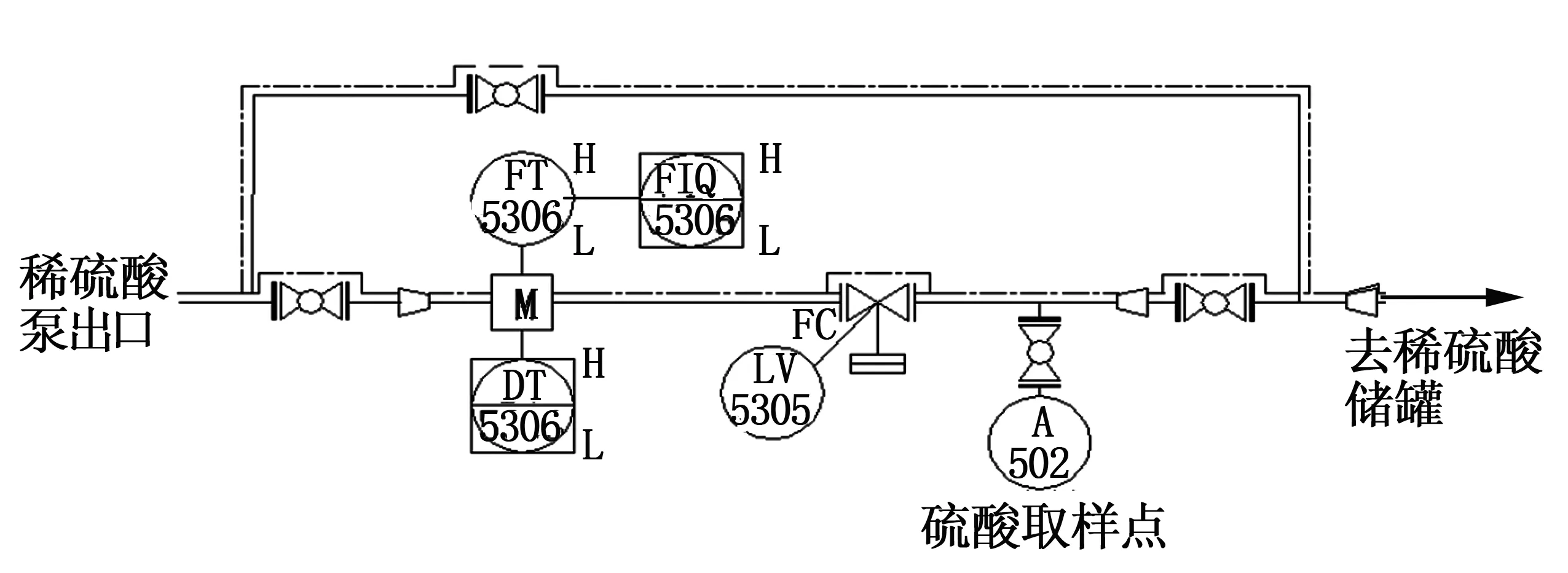

填料塔遠傳液位計LT-5305與排酸調節閥LV-5305組成控制回路實現自動排酸。

排酸流程如圖2所示。

圖2 排酸流程Fig.2 Process flow of acid discharge

3.2.2 下酸自動調節及串級設置

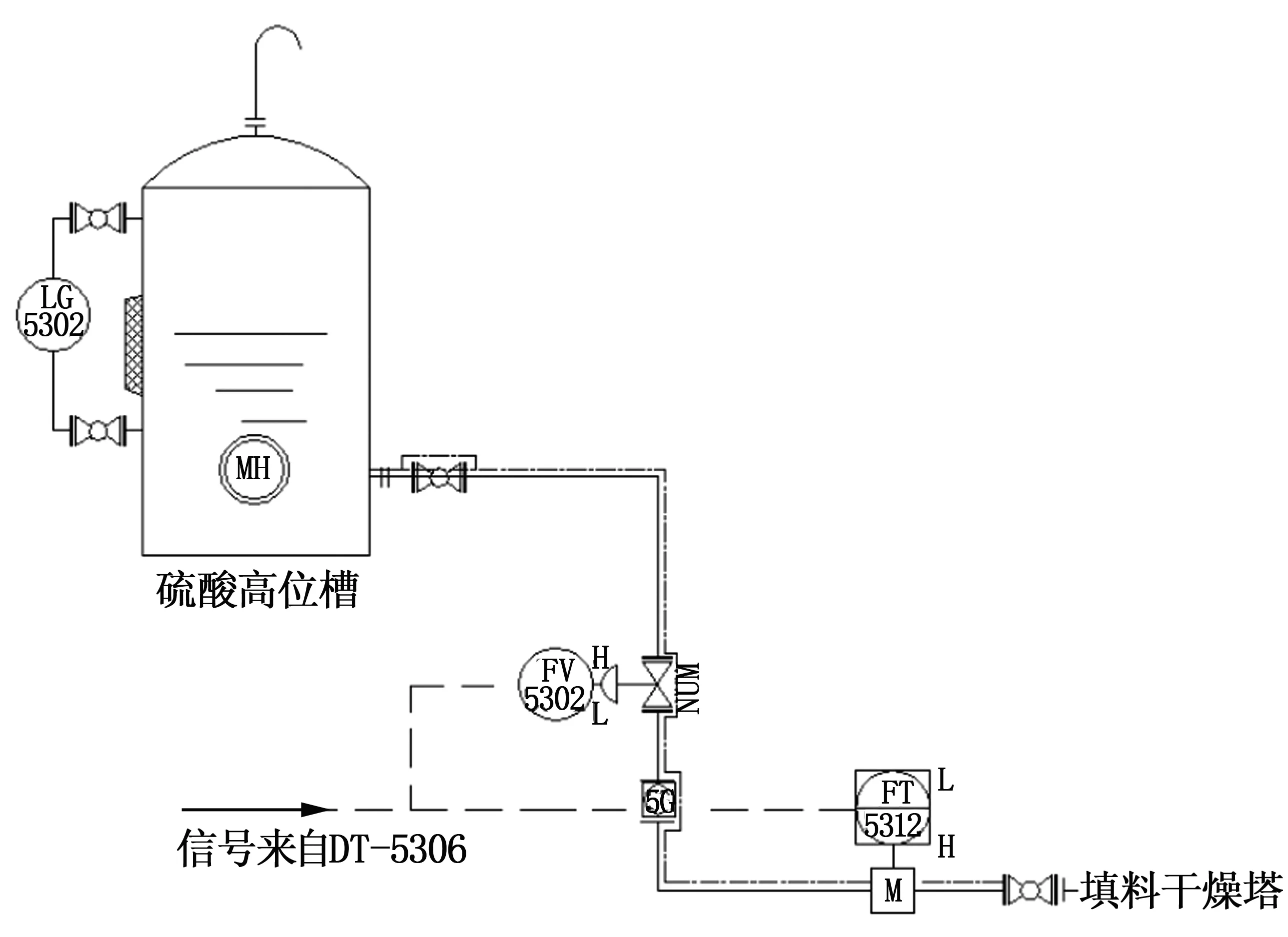

下酸流量計FT-5312與下酸調節閥FV-5302組成控制回路,并與質量流量計顯示DT-5306串級控制,實現自動加酸。電解槽升降電流負荷調整時,DCS人員及時調整K值系數,保證排酸濃度。

下酸流程如圖3所示。

圖3 下酸流程Fig.3 Process flow of acid drainage

3.3 改造后效果

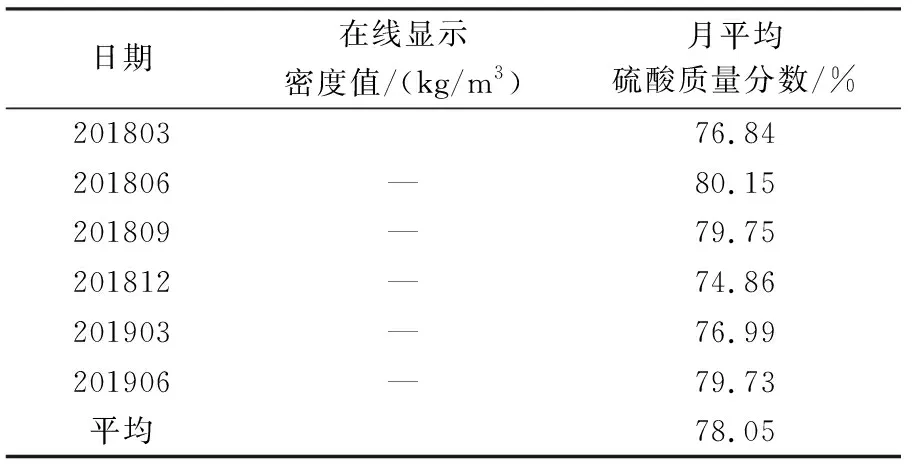

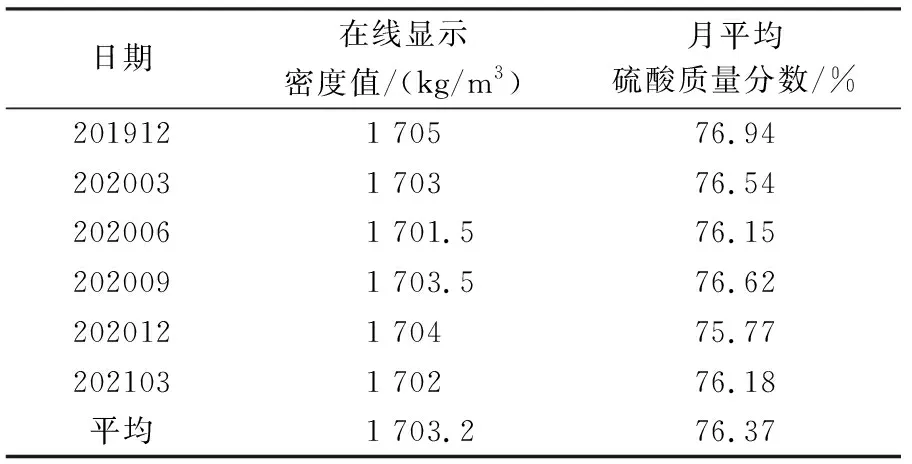

投用前后生產數據對比情況如表1、2所示。

表1 改進前生產數據Table 1 Production data before and after transformation

表2 改進后生產數據Table 2 Production data after transformation

由表1、2可知:通過在線監測儀表與下酸控制回路的串級控制設定能夠實時控制最優的稀硫酸濃度,降低硫酸消耗,穩定氯氣含水指標。此次改進實際投用后電解槽升降電流負荷調整時,主控人員及時調整K值系數,保證排酸濃度。裝置投用后大幅度降低硫酸的取樣頻率,提升安全環保效果。根據在線儀表顯示數據與分析數據對比效果,取消P-505人工取樣分析,P-502人工取樣分析由每天1次改為每周1次。

4 結語

本次改進是基于DCS的氯氣干燥過程中稀硫酸濃度在線控制裝置,通過一定的邏輯關系,將在線密度與流量組成控制回路,精細化控制的同時,減少濃硫酸消耗,降低人工做樣頻率,實現節能降耗,有效降低安全環保風險。改造后的裝置運行效果很好。隨著科學技術日新月異,應用前沿的科學技術手段,解決化工生產的實際問題將是不可阻擋的趨勢。