液體罐區技術改造

郝文慧

(內蒙古億利化學工業有限公司,內蒙古 鄂爾多斯 014300)

內蒙古億利化學工業有限公司PVC產能50萬t/a,燒堿產能37萬t/a。液體罐區由燒堿分廠負責管理,主要產品48%(質量分數,下同)堿液和32%堿液、副產品31%鹽酸、來自氯氫處理工序的75%稀硫酸、來自氯乙烯生產工序的95%廢硫酸,以及重要的生產原料98%濃硫酸均在罐區貯存。產品根據客戶需要進行出售,原料根據生產需要送至生產區。

1 貯運工藝流程

(1)48%堿液貯運流程。來自燒堿分廠蒸發裝置的48%堿液經管道輸送到液體罐區2臺48%堿貯罐,然后經過罐區48%堿泵輸送至裝車平臺處出售。

(2)32%堿液貯運流程。

來自燒堿分廠電解裝置的32%堿液經管道輸送到液體罐區32%堿貯罐,然后經過罐區32%堿泵輸送至裝車平臺進行出售,也可根據生產需要送回生產裝置。

(3)31%副產鹽酸貯運流程。來自氯乙烯分廠的31%副產鹽酸經管道輸送到液體罐區2臺31%鹽酸貯罐,然后經過罐區31%鹽酸泵輸送至裝車平臺處出售。

(4) 75%稀硫酸貯運流程。來自燒堿分廠氯氫裝置的75%稀硫酸經管道輸送到液體罐區75%稀硫酸貯罐,然后經過罐區75%稀硫酸泵輸送至裝車平臺處出售。

(5)95%廢硫酸貯運流程。來自氯乙烯分廠的95%廢硫酸經管道輸送到液體罐區95%廢硫酸貯罐,然后經過罐區95%廢硫酸泵輸送至裝車平臺處出售。

(6) 98%濃硫酸貯運流程。由槽車送來的98%濃硫酸,用聚四氟乙烯透明軟管把槽車出口管與卸車管道連接起來,然后用98%濃硫酸泵抽吸,經泵出口管輸送至98%濃硫酸貯罐。根據用戶需要,貯罐內的98%濃硫酸經泵輸送至生產區。

2 生產過程中出現的問題及解決措施

(1)48%堿液裝車堿管伴熱改造。

48%堿液凝固點為12 ℃,在冬季,外界氣溫低,極易結晶。原堿管道伴熱采用220 V電伴熱,設定溫度30 ℃。但由于電伴熱工作的不穩定性,及加熱溫度有限,經常造成堿管凍結,且短時間難以解凍,嚴重影響了48%堿液的正常出售。

為了從根本上解決問題,將堿管道的電伴熱改為低壓蒸汽伴熱,堿總管DN150,伴熱管為2根DN15碳鋼管。投用后,效果比較理想,裝車堿管再未出現凍結,確保了冬季50%堿液的正常銷售。

(2)32%堿液裝車改造。

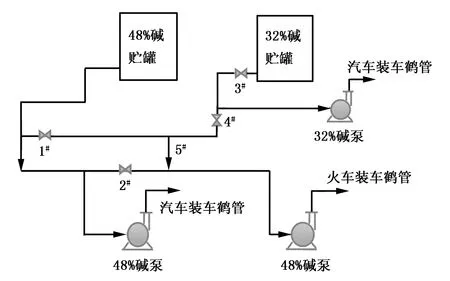

由于生產需要,原有的2臺32%堿液裝車鶴管已滿足不了生產要求,根據液體罐區實際情況,計劃將閑置的48%堿液裝火車鶴管利用起來,改裝32%堿液。增加管道,將32%堿液引入48%堿泵進口管,通過48%堿泵進行裝車。試用后,效果較好,實現了用48%堿液裝車鶴罐裝32%堿液的目標,滿足了生產要求。具體操作流程如圖1所示:裝車時關閉1#、2#閥,打開3#、4#閥,32%堿液經新增管道5#進入48%堿泵進行裝車。

圖1 技改后32%堿液裝車流程Fig.1 Process flow of 32% liquid caustic loading after technical innovation

(3)裝車鶴管改造。

液體罐區裝車平臺上原使用的鶴管為連云港某公司制造,每套鶴管有3個DN80聯軸節,可實現鶴管360°旋轉。自2007年使用以來,聯軸節密封圈容易磨損,造成堿液泄漏,不僅損失堿,還污染現場環境。

為了從根本上解決上述問題,將裝車鶴管旋轉部分拆除,用不銹鋼管代替,管道連接全部采用焊接。改造后,效果良好,從根本上消除了裝車鶴管經常泄漏問題。

(4) 98%濃硫酸卸車工藝改造。

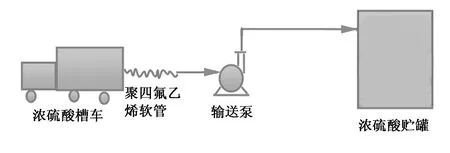

液體罐區濃硫酸卸車原采用的辦法是:用透明聚四氟乙烯軟管將槽車出口與卸車管道連接,濃硫酸經濃硫酸輸送泵抽吸后打至濃硫酸貯罐(如圖2所示)。由于卸車處距離濃硫酸輸送泵較遠,泵吸入管道較長,空氣很難在短時間內排凈,造成濃硫酸泵打不上液;在排氣過程中,會造成一定量濃硫酸的損失,卸1車60 t的濃硫酸大約需要2 h;在調節濃硫酸輸送泵的出口閥過程中,由于濃硫酸屬于強腐蝕介質,存在安全隱患。

圖2 原98%硫酸卸車流程圖Fig.2 Original process flow of 98% sulfuric acid unloading

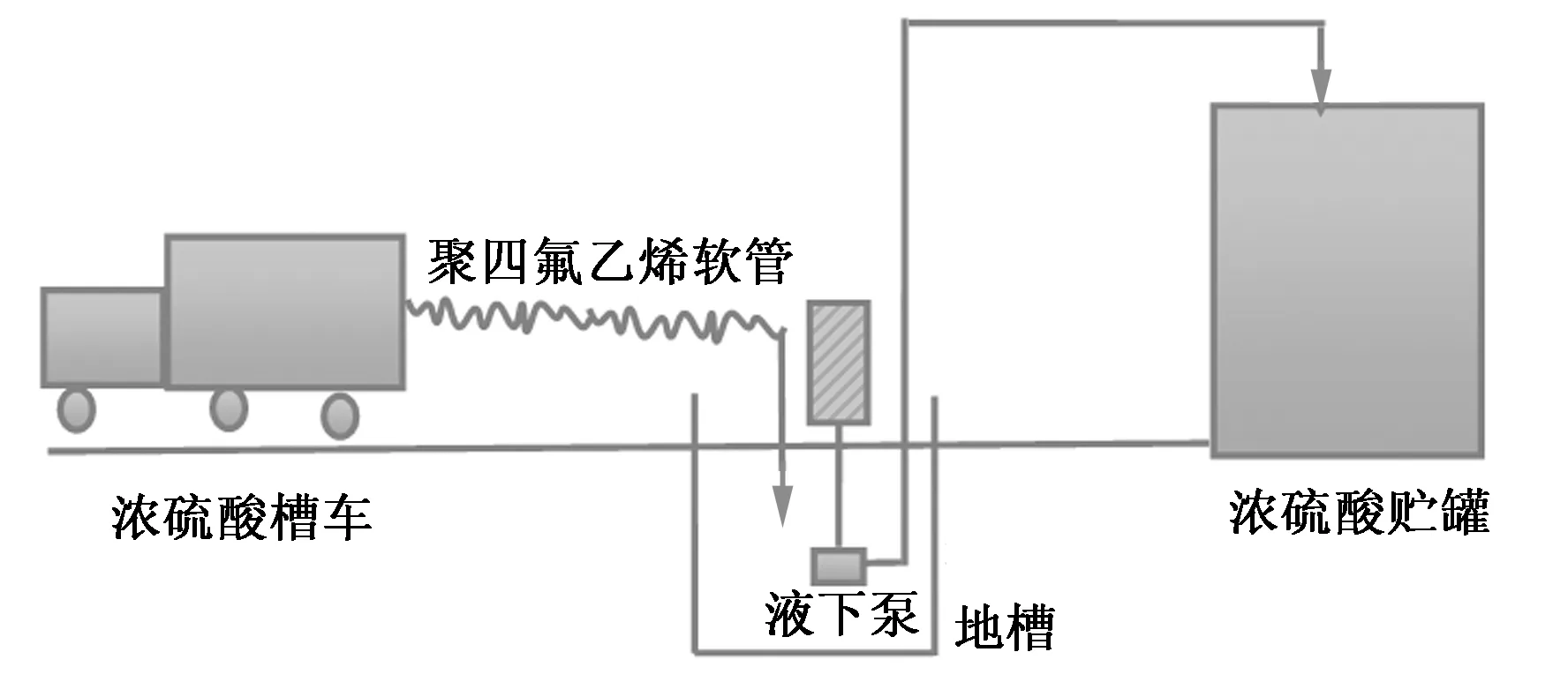

針對以上問題,對濃硫酸卸車工藝進行了改造,如圖3所示。在濃硫酸貯罐旁挖一個地坑,在地坑內放置1臺5 m3鐵槽,在鐵槽內裝1臺液下泵,然后配管至濃硫酸貯罐頂部。卸車時,槽車停在地槽旁邊,用透明聚四氟乙烯軟管一端與槽車出口連接,另一端插入地槽內,打開槽車卸車閥,啟動地槽液下泵,將濃硫酸打入濃硫酸貯罐。投用后,卸車既安全又快捷,卸1車60 t濃硫酸僅用40 min,從根本上解決了濃硫酸卸車困難的問題。

圖3 現98%硫酸卸車流程圖Fig.3 Present process flow of 98% sulfuric acid unloading

(5)濃硫酸貯罐增加呼吸罐。

2009年,根據生產需要新增2臺98%濃硫酸貯罐,單臺容積402 m3。使用1年后,在罐體中下部溫度表接管出現泄漏。經過分析確認,是由于新增貯罐在制造時未安裝呼吸罐,直接設置了排空管,這樣使外界空氣與貯罐內硫酸相通;而濃硫酸具有強烈的吸水性,吸收空氣中的水分后,造成硫酸濃度下降,對貯罐的腐蝕性增強,長此以往,貯罐的薄弱處就出現了腐蝕泄漏。為此,將濃硫酸貯罐頂部排空口改為呼吸罐,在呼吸罐內填裝活性炭,吸收空氣中水分,避免貯罐內濃硫酸因吸收空氣中的水分而濃度下降,從根本上解決了濃硫酸貯罐的泄漏問題。改造至今已有5年,貯罐使用狀況良好,再未發生泄漏。

3 結語

上述技術改造后,液體罐區總體運行平穩。產品銷售和原料供應順暢,徹底解決了技改前存在的影響液體罐區正常運行的問題,消除了安全隱患,改善了現場環境,降低了生產成本。