高海拔大溫差氣候大體積混凝土裂縫控制技術

蔡 暢,熊 濤,肖高專

(中國水利水電第九工程局有限公司,貴州 貴陽 550081)

改革開放以來,中國水電事業步入快速發展時期,壩工技術取得多項突破。通過小灣水電站的建設,開創了早冷卻、小溫差、緩慢冷卻的通水冷卻方向,形成一套完整的混凝土溫控防裂技術,為后續的錦屏一級、溪洛渡的工程提供了成功經驗。自溪洛渡工程以后,混凝土的溫控防裂又有了創新,智能溫控技術的應用。白鶴灘、烏東德則采取了低熱水泥,可將最高溫升下降5℃,從材料上取得新的發展。

至今,大體積混凝土的裂縫控制仍是水利工程技術人員長期關心和研究的難題,混凝土若出現危害性裂縫,會影響建筑物結構承載力、使用安全性、耐久性和使用壽命,也影響建筑物的外觀質量,并且處理耗時耗力。

大體積混凝土裂縫的產生主要有內外兩個因素,外在原因是混凝土在冷熱交替的環境中,由于熱脹冷縮及溫度應力,進而產生裂縫;內在因素是混凝土內部水化熱大,熱量無法及時、完全地散熱[1]。

DG水電站消力戽池作為高速水流沖刷區,混凝土體積大、強度等級高,在高原地區空氣干燥、風大、晝夜溫差大的氣候條件下,極易產生溫度裂縫。一旦出現裂縫,后期運行安全隱患極大,且裂縫處理代價大,效果不佳。通過全過程的溫控技術措施及混凝土成型的養護,保證了消能防沖混凝土施工質量,避免了裂縫的產生。

1 概 述

DG水電站位于西藏自治區山南地區,為二等大(2)型工程,電站裝機容量為660 MW。大壩是目前世界上海拔最高碾壓混凝土壩,壩頂高程3 451.0 m,最大壩高117 m,壩頂長385 m。大壩消能防沖建筑物由消力戽池和護坦組成,消力戽池12塊(均為21 m×20 m),護坦8塊,3 347.00 m以下為常態C25W8F200三級配混凝土,總量72 757 m3。3 347.00 m以上為常態C40W8F200二級配混凝土,總量13 720 m3。

2 氣候條件

工程地處青藏高原氣候區,基本特性為空氣稀薄、紊亂強風、氣候干燥、氣溫低、晝夜溫差大、太陽輻射強烈(>1 500 W/m2)。每年11月~次年4月為旱季,5月~10月為雨季。在壩址下游約35 km的加查氣象站(測站高程3 260.0 m)實測氣象資料統計,本地區多年平均氣溫9.3℃,極端最高、最低氣溫分別為32.5℃和-16.6℃,多年平均降水量527.4 mm,多年平均蒸發量為2 084.1 mm,多年平均相對濕度為51%,多年平均氣壓為685.5 hPa,歷年最大定時風速為19.0 m/s,多年平均日照時數為2 605.7 h,歷年最大凍土深度為19 cm。

按照設計技術要求,消能防沖強度等級≥C30混凝土溫控分區處于弱約束區,容許最高溫度Tmax≤28℃。受太陽強輻射、大風、干燥、晝夜溫差大的氣候特點影響,壩址所在地氣候條件對消能防沖的溫控防裂極為不利。主要體現在新澆混凝土外表面水分散失極快,易在混凝土表面形成拉應力,產生體積收縮時受老混凝土面的約束,從而引起混凝土開裂,導致表面干縮裂縫;同時溫度驟降頻率高,混凝土在達到設計強度指標之前,內部溫度高,導致內外溫差較大,易導致溫度裂縫發生[2]。因此針對氣候條件,采取適應性高的溫控防裂措施,保證混凝土澆筑質量,并達到加快工程建設進度的作用,尤為必要[3]。

3 大體積混凝土裂縫控制技術

根據裂縫成因,裂縫控制技術具體從混凝土配合比配制優化、生產與運輸、澆筑、混凝土智能溫控與表面養護、越冬期臨時養護等方面采取有效措施,保證大體積混凝土的施工質量[4-5]。

3.1 配合比設計優化

對混凝土配合比進行配制優化,從原材料選用上降低混凝土產生的水化熱,混凝土水化熱低。

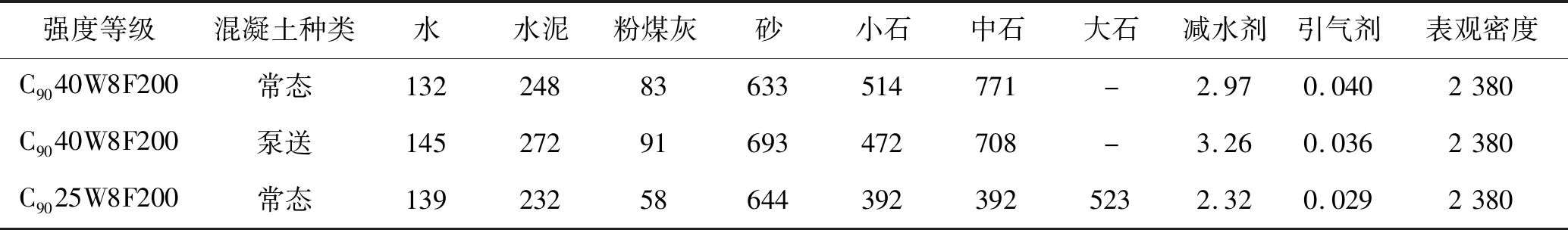

結合澆筑時段、氣候條件及原材料性能參數來確定混凝土的原材組成比例,優化混凝土配合比,配制出滿足地區氣候特性的混凝土[6]。主要分為以下幾步:水泥種類的選定、混凝土齡期的調整、坍落度的調整、粉煤灰摻量的增加、最優砂率的確定(見表1、表2)。

表1 混凝土配合比參數

表2 材料用量 kg/m3

1)水泥種類的選定。考慮該地區大體積混凝土溫控難度,采用中熱硅酸鹽水泥。

2)混凝土齡期。混凝土的設計齡期為90 d,配合中熱硅酸鹽水泥,使混凝土早期的強度增長放緩,利于混凝土內部溫度的控制。

3)坍落度的調整。在滿足施工要求的情況下,選擇坍落度(30~50 mm),降低膠凝材料用量,減小混凝土溫控壓力。

4)粉煤灰摻量的選定。在保證混凝土強度的前提下適當增加粉煤灰的摻量,由15%增加至25%,提高混凝土的各項性能,降低混凝土絕熱溫升。用水量減少,和易性改善,混凝土均勻密實,提高混凝土的強度和耐久性。

5)最優砂率的確定。混凝土砂率的大小,直接影響到混凝土的施工和易性及硬化性能等,在保證混凝土各項施工性能的前提下,降低砂率,提高混凝土的抗壓強度及耐久性能隱形在配合比設計時必須合理的選擇砂率。在保證混凝土拌和物具有良好的粘聚性并達到要求的工作性時用水量較小、拌和實測表觀密度較大所對應的砂率為最優砂率。

6)最佳石粉含量為15%,在不超標準的情況下,將石粉含量控制在(15±2)%。

3.2 混凝土生產與運輸

1)成品料倉(粗細骨料)采取遮陽保溫措施,堆高均大于6 m,采用地籠取料,減小骨料溫度受晝夜溫差及極端天氣情況的影響。

2)水泥提前進場,并增大貯存容量,降低拌和混凝土時的水泥溫度。

3)增加砂的脫水時間,減少砂含水率,以便能夠多加冰或制冷水。高溫季節對粗骨料進行一次風冷。

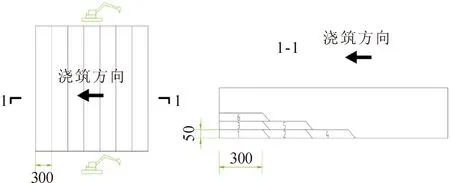

4)混凝土拌和加冰或加制冷水。粗骨料、砂、加冰量是影響混凝土出機口溫度的主要因素。根據2019年的數據統計,粗骨料或砂溫度上升1.0℃,二級配常態混凝土溫度上升0.3℃左右,三級配常態混凝土溫度上升0.5℃左右;每加1.0 kg冰,二級配與三級配常態混凝土溫度均下降0.13℃左右。在混凝土生產過程中,嚴格控制粗骨料的風冷效果和盡量加冰或加制冷水(見表3)。

表3 混凝土原料溫變化及加冰量對混凝土出機口溫度的影響

5)混凝土運輸過程中,為避免受溫差等氣候條件影響,導致混凝土溫度回升過高,需對運輸車輛進行遮陽保溫。

現有的混凝土運輸車遮陽保溫方式一般在混凝土運輸車的表面搭設遮陽布的方式,每次裝料完成后需人工進行遮陽布鋪設,費時費力,并且,在對溫度較高材料進行人工覆蓋及掀開的操作時,容易造成人員的燙傷,此外,該遮蓋方式容易覆蓋不全,遮陽和保溫效果差,造成熱量損失;有鑒于此,創新混凝土運輸車及可自動遮陽保溫的車斗,其能夠自動完成保溫遮陽動作,且遮陽保溫效果好的特點,有效控制運輸過程中混凝土的溫度回升,保證混凝土運輸過程中溫度回升在2℃以內[7](見圖1)。

圖1 運輸車輛自動保溫裝置

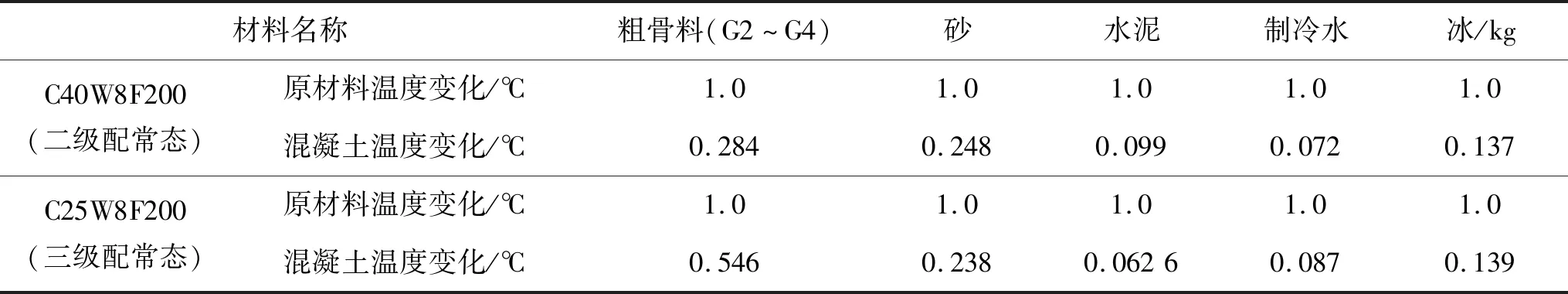

3.3 混凝土澆筑

創新混凝土卸料裝置及入倉方法,采用長臂挖機入倉,臺階法施工,施工寬度不小于2 m,鋪筑層厚度為0.3~0.5 m;混凝土入倉后,采用人工平倉、振搗。澆筑時層縫面先鋪設1~2 cm厚的高一等級水泥砂漿。高溫時段采用噴霧機或沖毛槍改善倉面氣候,制造倉面小環境(見圖2)。

圖2 臺階法澆筑示意圖

3.4 表面養護

在模板背面格柵采用10 cm厚聚苯乙烯板鑲嵌密實,保證混凝土內外溫差。澆筑完成后暫不拆除模板,用于澆筑塊混凝土立面養護。

澆筑塊至永久面的倉面,因永久面平整度要求高,現有施工措施主要為模板劃線,激光輔助找平,其找平難度大,存在局部不平整等問題。針對現有措施的不足,創新性的采用支撐桿+導向桿+單輥軸進行混凝土找平,附帶振搗設備,有效保證混凝土永久面的質量和平整度。

待施工完成,在混凝土面覆蓋薄膜+橡塑海綿+壓重,對表面進行保溫保濕養護,保證混凝土表面溫濕度[8]。

3.5 混凝土智能溫控

采用雪山融水作為冷卻用水,冷卻用水水池及干支管均采用3 cm厚橡塑海綿保溫材料包裹,雪山融水高溫季節水溫5~10℃,低溫季節水溫1~5℃,當越冬期間氣溫降至0℃以下時,停止通水。

布置完的冷卻水管接入智能設備,配合埋設的溫度計監測混凝土內部溫度,初期采用大流量通水以降低最高溫度,待混凝土內部溫度往下降時,根據混凝土內部溫度控制冷卻水流量、流速,保證降溫速率。

3.6 越冬期養護措施

在鋪設PC薄膜+彩條布+橡塑海綿的基礎上,采取腳手管架+扣件形成1 m×1 m的柵格,避免冬期強風掀走保溫養護材料。

4 效果監測

通過智能溫控系統,對大體積混凝土施工以及有關溫控信息(包括混凝土原材料骨料溫度、出機口溫度、澆筑溫度、通水冷卻、倉面小氣候、混凝土內部溫度等)進行實時采集[9]。消力戽池5號塊3 348.25 m澆筑時段為2019-09-12日~14日。下面為5號塊澆筑全過程溫度控制驗證效果。

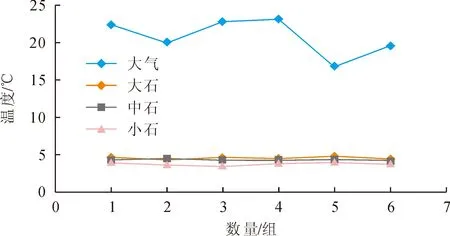

4.1 骨料溫度監測

骨料經過一次風冷以后,溫度整體控制在5℃以下,有效控制混凝土生產原材料的溫度(見圖3)。

圖3 2019年9月12日~13日骨料溫度統計

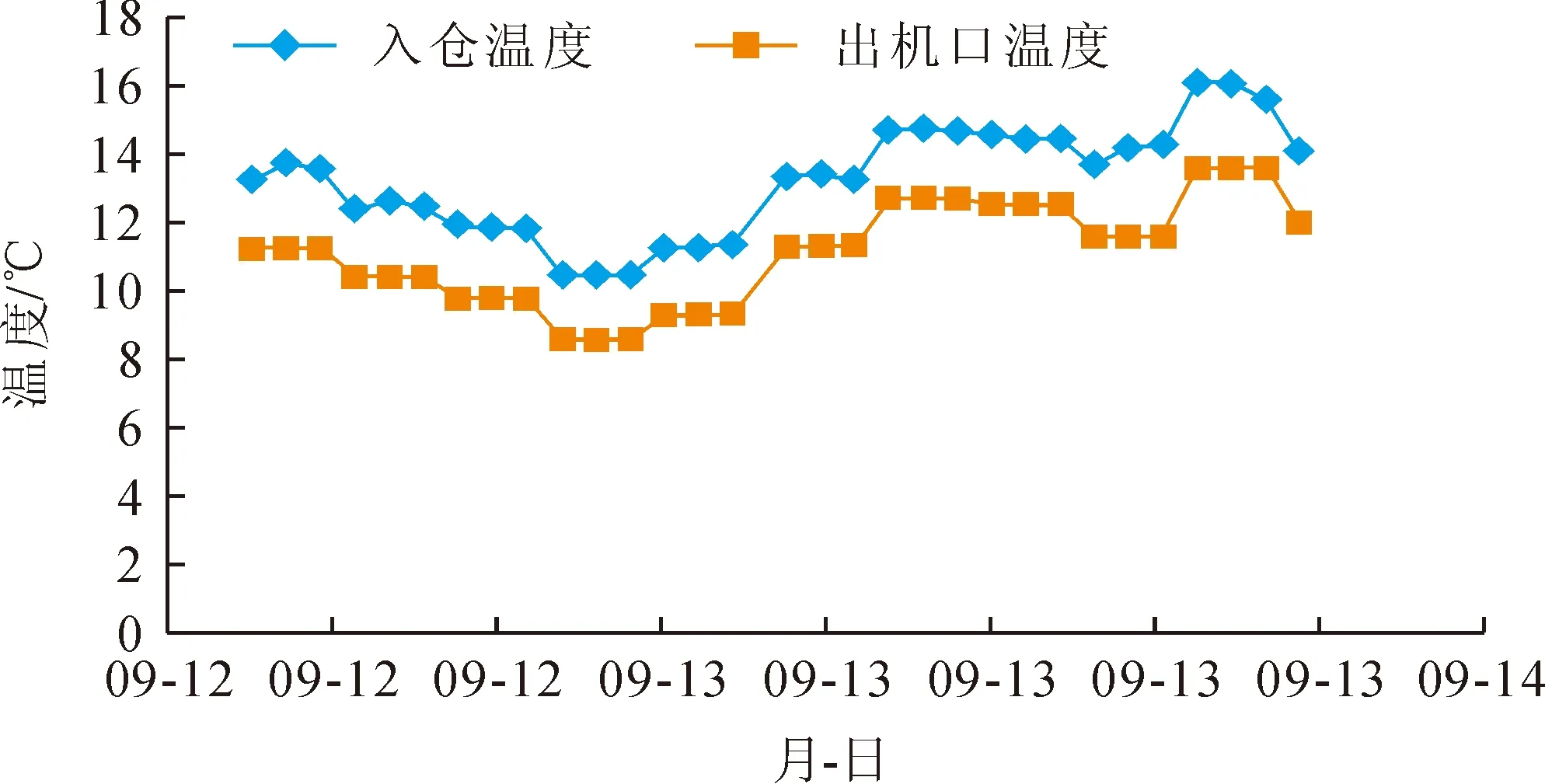

4.2 出機口溫度與入倉溫度監測

安排專人定期采取探針式溫度計對出機口溫度與入倉溫度進行采集,溫度整體可控,部分存在超標情況,溫度回升控制在2℃左右(見圖4)。

圖4 入倉溫度與出機口溫度實測數據

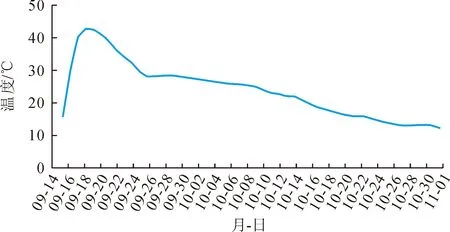

4.3 通水冷卻效果監測

通過預埋的內部溫度計實時測量混凝土的冷卻降溫效果。雖受氣候條件、溫差變化影響,澆筑后絕熱溫升超過設計標準10℃左右。但是整體降溫效果良好,降溫速率穩定,維持在0.5℃/d(見圖5)。

圖5 通水冷卻效果圖

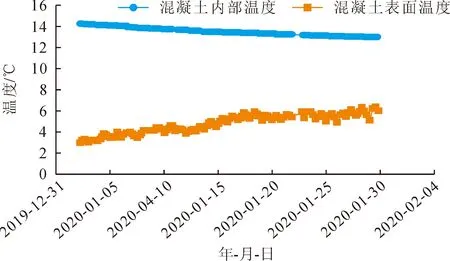

4.4 越冬期效果監測

采取越冬臨時保溫的同時,通過混凝土內部溫度計與表面溫度計實時監測數據的對比,驗證保溫措施的可靠性(見圖6)。

圖6 消力戽池5號塊越冬期保溫效果

數據表明,越冬期混凝土內外溫差基本控制在10℃及以下。達到了設計要求,是保障混凝土質量,防止裂縫產生的有力措施。

5 結 語

綜上,大體積混凝土全過程溫控基本處于可控范圍,且經過工程實踐表明,截止2020年12月,消力戽池11號澆筑至3 345.0 m,其余塊已澆筑至設計永久面,護坦未澆筑,均未發現裂縫。裂縫控制取得顯著效果,有效控制了環境因素對大體積混凝土的影響,保證了大體積混凝土施工質量,達到了設計要求。同時未因溫度影響與裂縫處理投入資金,在電站建設過程中發揮了極大作用,可供類似工程借鑒。