基于APS的自適應汽動給水系統在超超臨界機組中的應用

夏 晉,胡 欣,王劍平,張新勝,4,翁 景

(1.杭州意能電力技術有限公司,杭州 310014;2.浙江浙能鎮海發電有限責任公司,浙江 寧波 315208;3.浙江省能源集團有限公司,杭州 310014;4.國網浙江省電力有限公司 電力科學研究院,杭州 310014)

0 引言

作為火力發電廠智能化技術的重要發展方向,全廠自啟停控制系統(Automatic Power Plant Start-up & Shut-down System,APS)經過多年的發展與實踐,其理念與價值已逐漸被發電生產企業所接受,并在實用化方面取得了很大進展。但由于電廠工藝系統過于復雜,設備狀況及運行的操作習慣差異很大,在實際生產運行中的可用性并不理想[1-10]。

針對大型火電機組操作復雜、難度大容易誤操作的給水系統,進行了自啟停優化設計,將系統的設備投切情況、運行狀態,閥門開關與取自工藝系統的溫度、壓力、流量、負荷等過程參數做綜合判斷,實現系統的自適應啟停,并在某超超臨界機組上進行了實際應用。

1 系統概況

該機組為新建燃煤機組國產超超臨界燃煤發電機組,鍋爐采用北京巴布科克·威爾科克斯有限公司生產的超超臨界參數變壓運行直流爐,儀控設備采用艾默生過程控制(上海)有限公司的Ovation DCS控制系統。配置2臺55%容量的汽動給水泵(簡稱汽泵),給水泵汽輪機(簡稱小機)汽源有冷段再熱蒸汽、四段抽汽和輔助蒸汽。1臺汽動給水泵工作時,能保證機組50%BMCR的給水量;2臺汽泵工作時,能保證100%BMCR的給水量。小機采用杭州汽輪機股份有限公司生產的NK63/71型單缸、軸流、沖動式、純凝汽式汽輪機,可調范圍為3000 r/min~5823 r/min。汽動給水泵及其系統的功能是將除氧器內經除氧合格的給水,經前置泵和汽動給水泵增壓后,依次經過各高壓加熱器、蒸汽冷卻器,最后進入鍋爐省煤器。電動前置泵組可以作為機組啟動沖洗給水泵組,隨著鍋爐點火及機組正常運行,由電動前置泵、汽動給水泵向鍋爐供水。機組設計了給水旁路調節閥,未設計電動給水泵系統,機組的啟動方式是采用汽泵和給水旁路調節閥聯合控制給水流量和壓力,即無電泵啟動方式。

2 APS汽動給水泵沖轉控制策略

APS汽動給水泵沖轉功能組啟動允許條件為汽動給水泵已停運且轉速信號無故障。

當接收到APS啟動請求后,執行沖轉程控。

APS沖轉程控分9個階段:

1)自動投入APS模式,復位ETS跳閘信號。

2)將目標轉速設為3050r/min,設定升速率為80r/min。

3)自動檢查允許掛閘條件,滿足后掛閘,速關油電磁閥(1842)得電45s,啟動油電磁閥(1843)得電60s,速關閥全開。

4)將MEH汽動給水泵轉速控制投入自動控制方式。

5)汽動給水泵按80r/min速率自動升至800r/min。

6)開始暖機,自動根據小機停運時長判斷暖機時間:停機時間為72h為冷態,設定暖機時間40min;停機時間為36h為溫態,設定暖機時間25min;停機時間為12h為熱態,無需暖機可直接進入第七步繼續升轉速。在暖機時,汽動給水泵沖轉功能組畫面顯示倒計時時間,用以提醒運行人員。

7)自動升轉速至2000r/min,升速率設定為300r/min。

8)自動升轉速至3050r/min,升速率設定為330r/min。

9)汽動給水泵投入遙控模式,由DCS側給水控制汽動給水泵轉速。

MEH系統中,各個階段的狀態和限制條件都可以向APS系統送出,所有的參數都可以進行監視。

APS沖轉功能組的沖轉狀態、暖機、升速率、目標轉速的判斷、操作和設定,均嚴格按照機組的運行規程執行。

3 APS汽泵并泵控制策略

APS并泵功能組接收到APS啟動請求,自動判斷允許并入泵。以B汽泵并入A汽泵為例,判斷條件為:B汽泵轉速小于A汽泵轉速、B汽泵出口閥關、B汽泵系統檢查確認、A汽泵投入給水控制、A汽泵遙控已投入、B汽泵遙控已投入、機組功率大于40%、給水設定值與給水流量偏差小于50t/h。具體并泵自動判斷控制如圖1所示。

APS并泵程控分5個階段:

1)投入A、B汽泵再循環閥自動控制。

2)提升并入汽泵轉速至并入泵出口壓力與給水母管壓力偏差小于0.3Mpa。

3)開并入汽泵出口閥。

4)升轉速至兩側汽泵出力平衡。

5)投入并入泵給水自動控制。

以往手動并泵過程中,汽泵轉速、給水流量、汽泵出口壓力、汽泵再循環閥開度等都需運行人員監視與操作,并根據汽泵出口壓力與給水母管壓力的變化適時改變汽泵轉速。手動并泵過程易造成汽泵轉速控制與汽泵出口壓力變化速率不協調,汽泵轉速控制與汽泵再循環關閉速率不協調,導致給水流量的大幅波動,從而影響機組的安全穩定運行[6,9,10]。

為防止此類問題的發生,APS自動并泵功能組中,根據汽泵轉速、汽泵再循環閥開、給水母管壓力、汽泵出口壓力、給水流量設定定值、實際給水流量、汽泵出口閥的開關等的變化,設計有自適應轉速產生回路。此回路可以根據機組參數的變化,自適應控制并入泵的轉速變化率,轉速控制在0r/min~200r/min之間。當機組參數變化過大或壞質量時,自適應轉速產生回路自動將轉速變化率切為0,并報警以提醒運行人員。以B泵為例,具體如圖2自適應轉速產生回路控制圖所示。

MCS與APS的接口設計關系到APS成功與否,為實現APS功能,必須對現有的MCS設計進行完善,使之與APS無縫結合,共同完成機組的啟動停止。此設計中并、退泵速率是自適應的閉環控制,保證了給水流量穩定、給水流量指令平衡,真正意義上實現無擾。具體控制邏輯如圖3所示。

除此,為并泵過程更加穩定,針對汽泵再循環閥邏輯進行了優化。汽泵再循環閥采用雙折線控制方案使再循環閥的開啟、關閉流量死區設置更為靈活,并在關閉回路中增加并泵速率限制模塊,以減小再循環閥的關閉對給水流量的影響[9]。為適應機組深度調峰時的并泵需求,防止低負荷下汽泵再循環頻繁開關,導致給水流量的大幅波動,在并入泵出口閥未開啟前,以一定速率小幅開啟另一側汽泵再循環閥,負荷上升至330MW后恢復。以B泵再循環閥為例,具體控制邏輯如圖4所示。

4 APS汽泵退泵控制策略

APS退泵功能組允許條件為:兩側汽泵轉速高于3050r/min;非退出側汽泵為給水自動控制方式;給水設定值與給水流量偏差小于50t/h。

APS退泵程控分4個階段:

1)撤出需退出側汽泵給水自動控制,汽泵再循環閥自動控制。

2)按一定速率自動開啟汽泵再循環閥。

3)按一定速率降低退出側汽泵轉速至3050r/min。

4)關閉退出側汽泵出口閥。

在退泵過程中,退出側汽泵再循環閥開啟速率、轉速的降低速率根據給水設定值與給水流量偏差進行調節帶有自適應功能,提高其在退泵過程中的穩定性。

5 投運效果分析

5.1 冷態APS沖轉

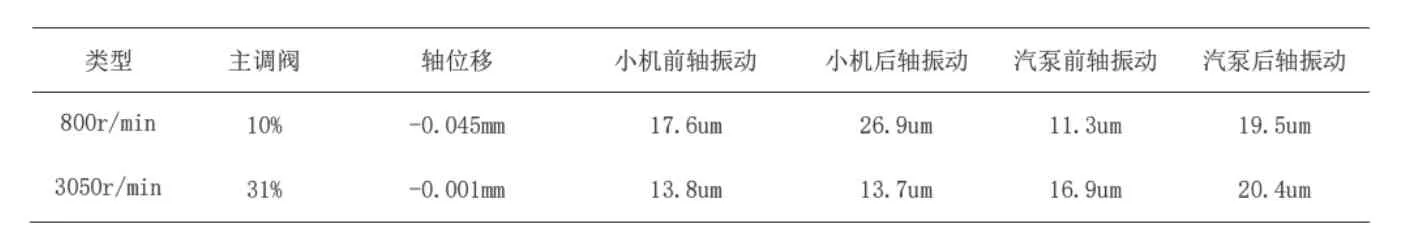

16:33開始冷態B汽泵沖轉,17:30沖轉完成,過程中各項操作由APS沖轉功能組完成,機組各項參數穩定未發生異常情況,整個冷態沖轉過程時間為57min,滿足正常運行要求。汽泵冷態沖轉過程的過程參數見表1,沖轉曲線如圖5所示。

表1 汽泵冷態沖轉過程參數Table 1 The parameters of the cold-state impulse rotation process of the steam pump

5.2 冷態APS并泵

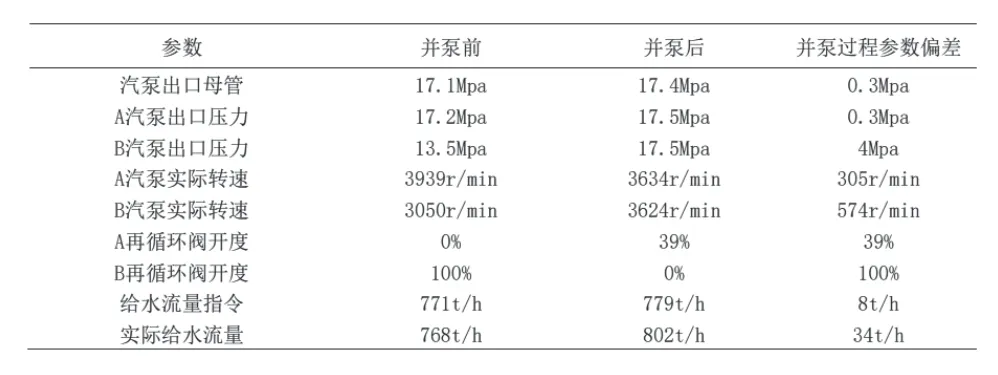

機組冷態啟動低負荷下APS并泵過程,機組負荷為280MW,A汽泵為主要運行,轉速3939r/min,控制給水流量,B汽泵為并入泵,轉速3050r/min。再循環開度A汽泵0%、B汽泵100%,給泵出口母管壓力為17.1Mpa,給水流量729t/h。整個并泵過程兩側再循環閥均在自動,A汽泵在給水自動控制方式控制給水流量,B汽泵由自適應轉速回路控制。并泵過程時間為7min 58s,期間給水流量波動小于50t/h,各項運行參數穩定,滿足正常運行要求。并泵過程主要參數變化見表2,并泵曲線如圖6所示。

表2 并泵過程主要參數Table 2 The main parameters of the parallel pump process

5.3 熱態APS沖轉并泵

機組負荷661MW,兩臺汽泵運行,A汽泵給水轉速5321r/min,B汽泵轉速5343r/min,給水流量1633t/h。16:13機組開始給泵RB試驗,A汽泵跳閘。16:33開始熱態A汽泵沖轉,機組負荷356MW,A汽泵給水轉速73r/min,A汽泵再循環閥開度100%,B汽泵轉速4913r/min,B汽泵再循環閥開度0%,給水流量908t/h。16:43 A汽泵熱態沖轉完成,轉速3050r/min,耗時10min。17:02開始并入A汽泵,17:09 A汽泵并入完成,機組負荷369MW,A汽泵給水轉速3731r/min,A汽泵再循環閥開度0%,B汽泵轉速3764r/min,B汽泵再循環閥開度0%,給水流量894t/h,耗時7min。APS自適應給水系統能適應多工況啟動運行要求,在機組汽泵RB等故障工況后亦能使用。熱態沖轉并泵曲線如圖7所示。

6 結論

基于APS的自適應汽動給水系統,提高了操作的規范性,減少誤操作的幾率,減輕運行負擔,優化了控制品質,縮短啟動時間,適用范圍更廣,提高了機組效率與經濟性。