大功率高速永磁同步電機設計分析

雷艷華,劉廣民

(中國工程物理研究院機械制造工藝研究所,綿陽 621900)

0 引 言

大功率高速永磁同步電機技術是動壓風機項目的核心技術之一,我國的技術基礎薄弱,缺乏規模化應用的成熟技術或產品。風機用大功率高速永磁同步電機技術,不僅在動壓風機項目中需要,而且在航空航天發電機及動力控制、高速離心機、PCB板鉆孔、數控機床高速電主軸等領域都有廣泛的應用需求[1]。隨著電機磁路、控制、軸承、散熱、精密機械結構、材料等領域的技術進步,電機的轉速與功率指標不斷提升,應用領域越來越廣泛[2]。目前,我國在這些領域的需求大部分依賴國外產品,本文介紹的高速電機設計,能較大地促進相關技術的發展。

1 總體設計過程

電機設計以項目設計要求為目標,電機優化設計的主要過程如圖1所示。

圖1 大功率永磁電機優化設計流程

1)計算電機的轉子直徑和鐵心長度等主要尺寸的初始值;

2)使用ANSYS/RMxprt(磁路法)搭建電機模型,并對電機的尺寸進行參數化。在此基礎上,以最小化電機體積為目標,對電機性能進行快速優化,得到滿足性能要求的設計;

3)使用ANSYS/Maxwell建立電機的參數化有限元模型,計算電機的高精度電磁性能和產生的熱量等,并對電機電磁性能進行深度優化;

4)使用ANSYS/Mechanical進行機械強度校驗;

5)使用Motor-CAD進行冷卻系統設計和溫升校驗。

翻轉課堂改變了傳統的師生關系,對課堂時間的使用進行了重新的規劃,學生課前通過教學視頻完成預習,課堂上讓學生有機會在具體環境中應用所學內容,結束學習后進行客觀公正的綜合評價,通過這一改變提升學生自主學習能力,加深學習興趣提高學科素質,讓學生由教師“讓你學”變成學生“我要學”。是傳統教學模式的革新。

由于篇幅有限,本文僅對尺寸計算、快速仿真優化以及后續的實驗部分過程進行介紹。

2 電機主要尺寸計算[3]

電機主要尺寸是指電機的定子內徑和鐵心長度。

電機的轉矩密度由電磁負荷決定,電磁負荷包括電流線負荷A和氣隙磁負荷B。電磁負荷越高,轉矩密度越高。電機的功率密度受到允許溫升的限制,而溫升的原因主要為電機的銅損和鐵損造成的發熱。電流負荷和磁負荷越低,銅損和鐵損越小,溫升越小。因此,電磁負荷的選擇需要兼顧溫升和轉矩密度的要求。

通常情況下,一定功率和速度范圍的電機,A和B的值變化不大。因此,根據給定的電機設計指標,可將電流線負荷和氣隙磁場負荷分別定為A=100 kA/m和B=0.5 T,作為電機設計的初始值。由式(1)可計算電機的有效體積。

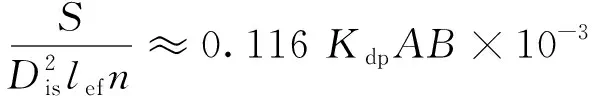

(1)

式中:S為電機的視在功率,S=3VI=99 kVA;Dis為定子的內直徑;lef為鐵心長度;n為電機轉速;Kdp為繞組系數;A為電流線負荷;B為氣隙磁負荷。

計算可得電機有效體積:

(2)

下一步確定定子內徑和鐵心長度,需要使用主要尺寸比:

(3)

根據電機指標要求,電機的極對數選為2。定子內外徑的比例定為0.6,已知定子內徑計算值為80 mm,可得定子外徑為135 mm。表1總結了以上計算結果。

表1 電機主要尺寸初始值

電機主要尺寸的初始值并不是最終的設計值,計算的主要目的是為電機電磁性能的磁路法計算和有限元法計算提供一個良好的起點。

3 基于RMxprt的磁路法快速電磁性能計算優化

利用RMxprt進行電機建模及參數化選擇。

1)材料選擇:電機鐵心材料選擇B35AV1900,厚度為0.35 mm的無取向硅鋼。由于電機運行溫度較高,磁鋼選擇耐高溫的釤鈷磁鋼。計算剩磁Br和矯頑力公式:

Br=[1+αBr(t-20)]Br20

(4)

Hc=[1+αHc(t-20)]Hc20

(5)

式中:Br20為20 ℃時的剩磁密度;t為工作溫度。

2)電機槽數:電機的槽數選擇為36,每極每相槽數為36/4/3=3,有助于降低諧波。

3)電機參數化:選取RMxprt中的Adjust-Speed-Synchronous Machine模板,對電機的尺寸進行參數化,其中包括定轉子內外徑、定子槽尺寸、磁鋼厚度等。

4)電機優化

對電機的重要尺寸、繞組方式等組合進行快速優化。

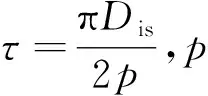

如圖2所示,當定子內徑和外徑都固定時,對鐵心長度和永磁體厚度進行參數掃描。結果表明,在鐵心長度為92 mm時,永磁體厚度3.5 mm與4.0 mm所實現的轉矩相同,且此時效率達到峰值96.15%。顯而易見,選取厚度3.5 mm的永磁體是合適的。設計目標要求的電機效率為95%,而RMxprt中采用的等效磁路法不考慮護套可能產生的渦流損耗,預留1.15%損耗也可以用于補償護套渦流損耗以達到設計目標需求。

圖2 不同永磁體厚度下,定子長度與效率的關系

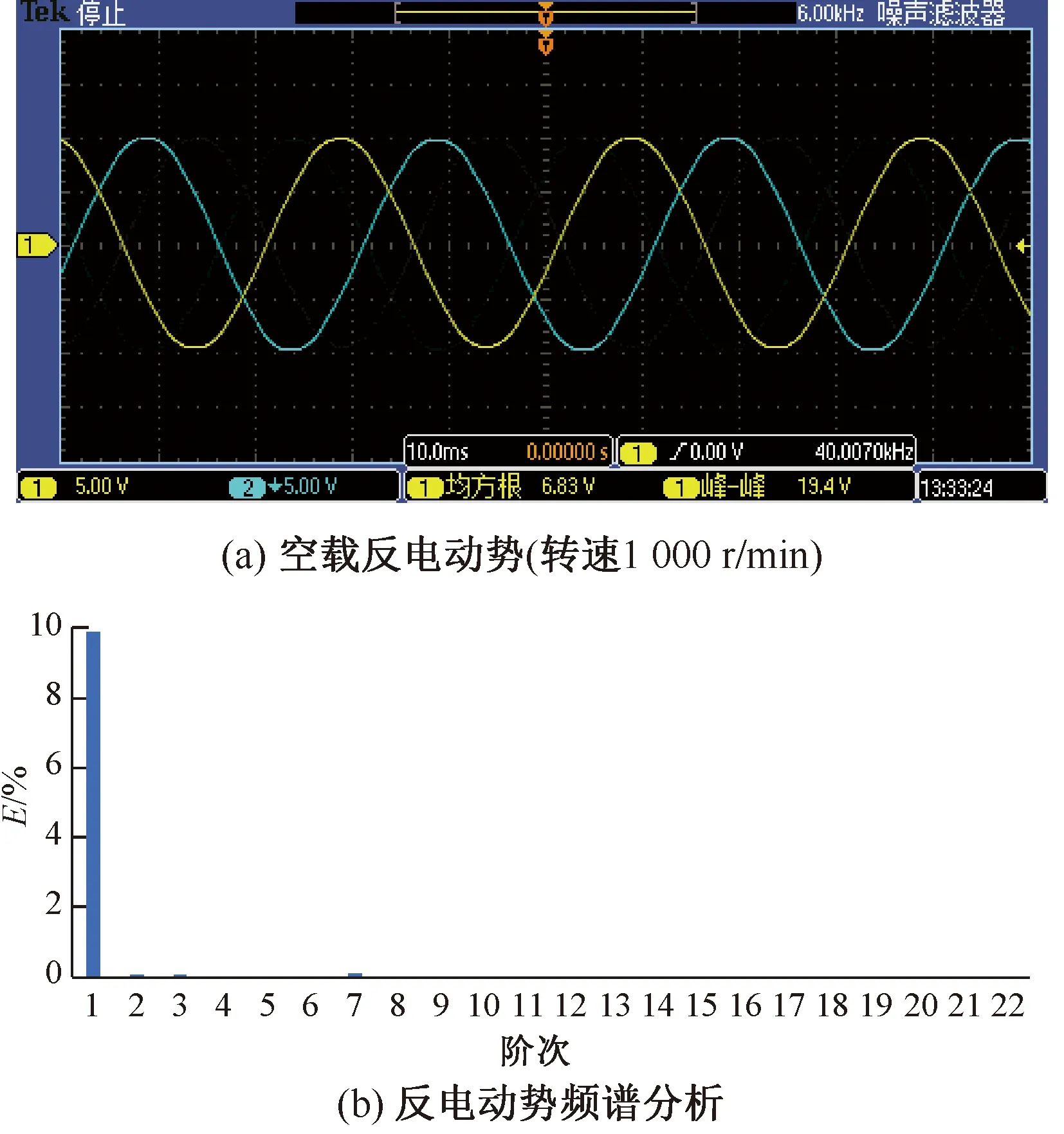

通過上述的參數化掃描方法,對大量的參數組合進行效率體積最優化計算,表2為部分性能計算結果。

表2 RMxprt電機性能計算結果

4 電機實驗

根據電磁設計結果,加工了一臺額定轉速為30 000 r/min、功率為75 kW的高速電機,如圖3所示。并搭建了高速電機運行平臺,包括高速電機、安裝平臺、水冷機、驅動系統等,如圖4所示。

圖3 高速電機

圖4 高速電機測試系統

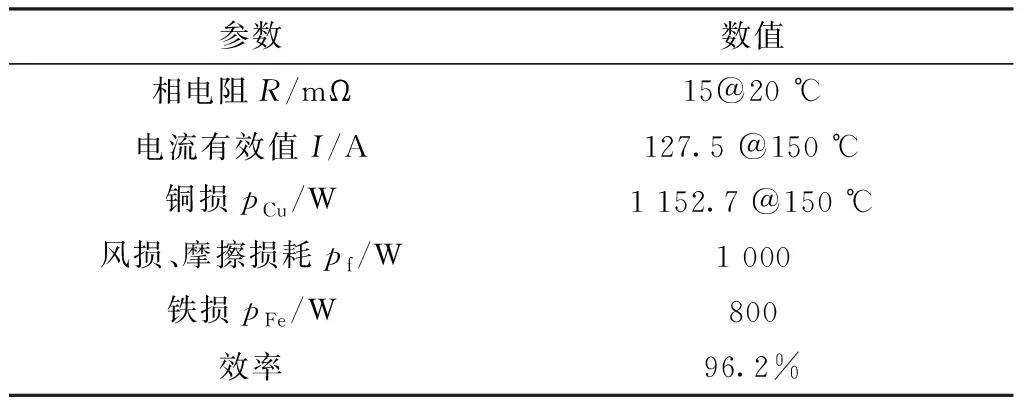

由空載反電動勢實驗測試結果(如圖5所示)可以看出,空載反電動勢與轉速之比接近常數,說明高速電機運行在非磁飽和狀態,而且空載反電動勢波形質量較好,畸變率較低。

圖5 空載反電動勢測試分析

對空載反電動勢的諧波成分作分析處理,發現了偶次諧波,這是受到電機定子形狀誤差帶來的影響。

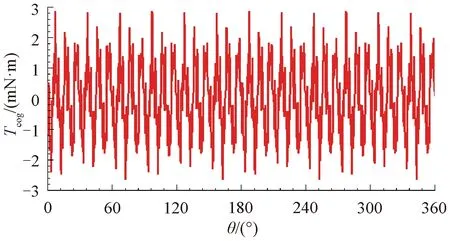

對電機齒槽轉矩波動進行測試,電機的齒槽轉矩為0.4 N·m,而額定轉矩為23.7 N·m,齒槽轉矩僅為額定電磁轉矩的1.69%,能滿足運行要求。究其原因是由于電機加工裝配等過程中,出現了齒槽轉矩波動疊加現象。

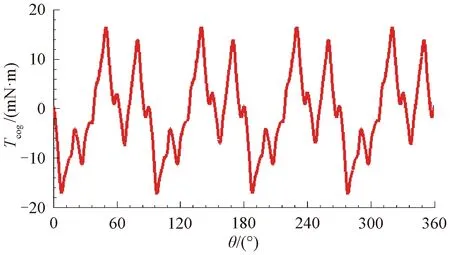

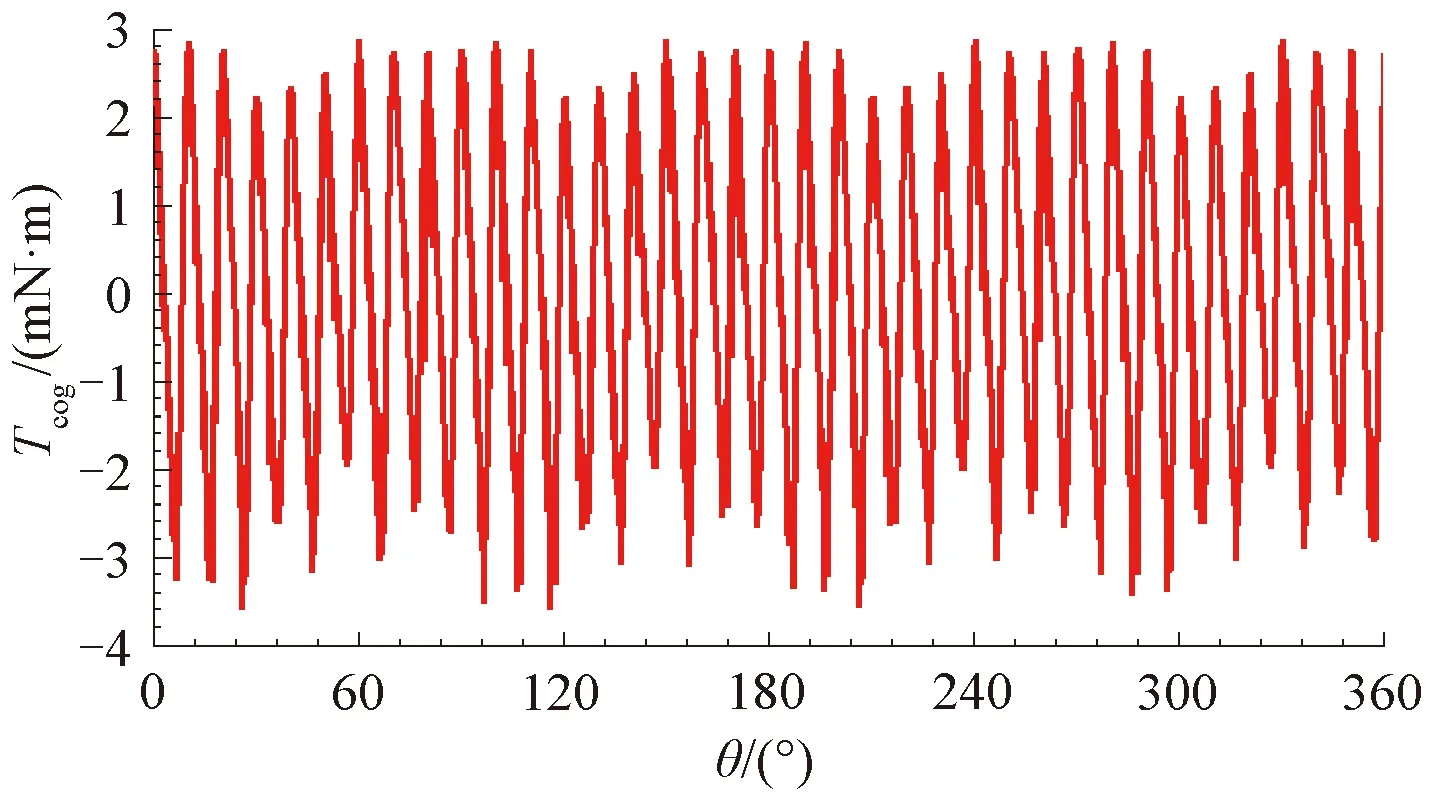

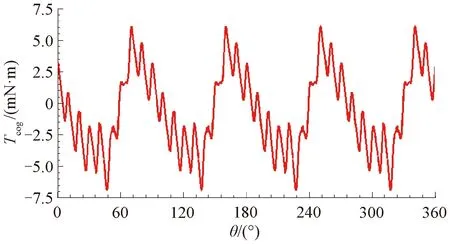

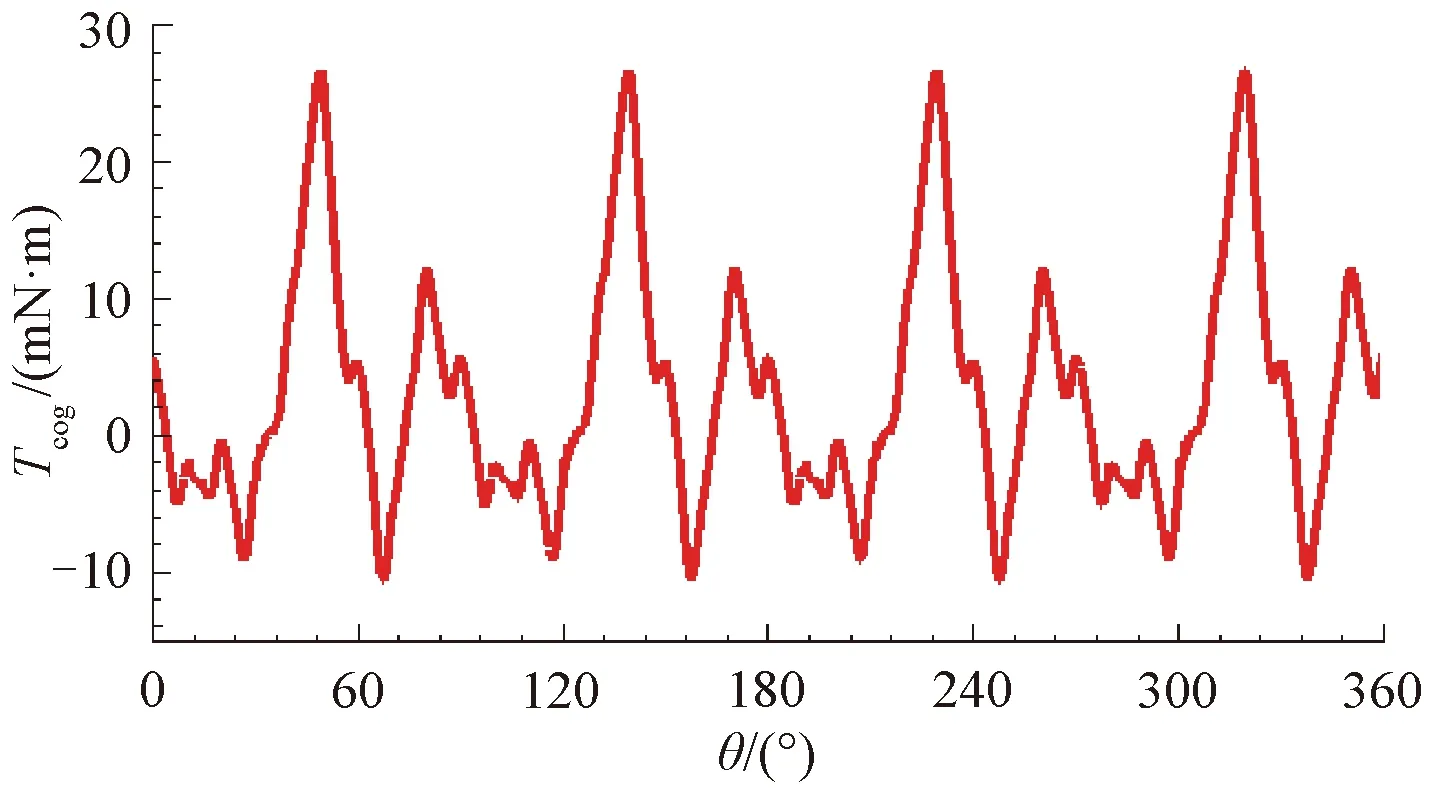

電機制造過程中的工藝控制,對電機性能有著至關重要的影響。由于電機加工過程中有來自設備、測量以及環境等各種誤差源,均可能導致電機制造出現尺寸偏差,而定子加工帶來的誤差對齒槽轉矩有直接的影響。圖6為在定轉子尺寸理想狀態下,齒槽轉矩在一個機械周期內的波形圖,電機的齒槽轉矩總共含有36個波動周期對應定子槽數。圖7~圖10分別為定子槽口寬度不一致、定轉子不同心、定子橢圓和以上三種情況疊加下的齒槽轉矩波形。從圖7~圖10中可以看出,隨著電機相關尺寸的變化,齒槽轉矩的幅值逐漸增大,三種情況疊加時幅值增大最多,同時波形中都會產生與磁極數p及其倍數次的諧波。

圖6 理想尺寸下的齒槽轉矩波形

圖7 槽口寬度不相等時的齒槽轉矩波形

圖8 電機定轉子不同心時的齒槽轉矩

圖9 電機定子橢圓時的齒槽轉矩

圖10 三種狀態疊加后的齒槽轉矩波形

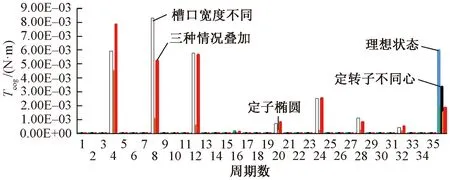

利用FFT工具對上面五種狀態下的電機齒槽轉矩數據進行處理,獲得如圖11所示的諧波分析圖。從圖11中可以看出,理想狀態下齒槽轉矩波動僅含有36個周期,而隨著各種尺寸誤差的產生,齒槽轉矩中將會產生周期數更低的波形,而波形周期數對應于電機的極數或其倍數。分析結果可以看出,電機的槽口寬度尺寸誤差對齒槽轉矩的影響最為顯著,在加工過程中尤其要注意定子槽口尺寸的誤差控制。

圖11 齒槽轉矩諧波分析

通過定性分析加工過程中尺寸的變化對齒槽轉矩的影響,為保證齒槽轉矩優化更小,應從工藝角度,嚴格把控電機定子尺寸的加工精度,也再次證實了設計之初,用來降低齒槽轉矩的斜槽結構未被采納也是此次研制過程的遺憾。

5 結 語

本文研究通過ANSYS/Maxwell等數值計算工具,實現了電機的電磁計算分析,并且進行了優化設計,研制成功75 kW、30 000 r/min的大功率高速永磁同步電機,功能指標達到了課題預期目的。

本課題的目的為單位自研能力突破,綜合電機實驗結果發現,齒槽轉矩波動在實際應用過程中,尤其是大功率電機,是非常重要的性能影響因素,關系到電機的運行振動噪聲以及壽命等指標,也因此部分反映了自研電機與國外產品的差距所在。由此揭示了設計層面往往單純的二維仿真分析,并不能滿足某些高性能電機的設計要求,需要輔助三維仿真及其他深層設計研究手段。

而在加工制造環節,高性能電機生產有別于傳統電機的制造精度要求,需要進一步優化生產工藝,提高定轉子的加工以及裝配精度。