TANK 式自動除泡機多層藍具剮蹭的原因分析和改進

程建民,金 敏,王 芳

( 中電科風華信息裝備股份有限公司, 山西太原 030024)

除泡機是LCD、ELD 和OLED 等平板顯示器生產的工藝裝備之一,在平板顯示屏和觸摸屏制造中大批量使用。其中,TANK 式除泡機具有生產效率高、結構簡單、操作方便、安全可靠等優點。

1 TANK 式自動除泡機

TANK 式除泡機在早期發展階段,一般都是手動操作的方式,自動化程度非常低。因此,起初的TANK 除泡機內部擺放產品的籃具結構比較簡單,只是幾層放置產品的托盤,托盤之間的距離很大,托盤設計成可以手動抽拉的形式。取放產品時,人工把托盤從腔體中拉出一定的距離,以便取放產品,操作方便,如圖1 所示。

圖1 定支架托盤示意圖

隨著除泡機向自動化發展,托盤的加工精度就大大提高,同時為了兼顧自動除泡機的工作效率,將承壓腔體內由原來幾層托盤增加到了幾十層,這樣,托盤之間的間距就變得非常小,每層托盤之間只有3~5 mm 的間隙,整體結構就變得比較復雜,如圖2、圖3 所示。

圖2 托盤實物圖

圖3 多層托盤支架結構圖

在結構上,托盤軌道采用了槽形鋁型材結構,承載托盤采用沖孔鋁板作為放置產品的載體,四周采用鋁型材所固定,在承載托盤和托盤軌道上分別固定一尼龍滑塊,尼龍滑塊相互嵌入對方型材槽內,在托盤運動時,承載托盤的尼龍滑塊在托盤軌道的槽內滑動,托盤軌道的尼龍滑塊在承載托盤的鋁型材槽內滑動,整體設計結構緊湊,如圖4 所示。

圖4 托盤結構示意圖

托盤運行時,托盤軌道固定在設備腔體內,承載托盤在水平方向左右滑動。由機械手夾爪抓住托盤前面的位置進行抽拉動作,如圖5 所示。

圖5 托盤運行圖

多層托盤支架結構設計在實際使用的過程中,會發生上下相鄰托盤的互相剮蹭問題,即:某一個位置的托盤在機械手將其抽出來的時候,將相鄰的下方的托盤帶了出來,這時就出現了下面的托盤偏離正常的位置,如圖6 所示,當機械手在夾取下一層托盤時出現問題,使整個設備的運行狀況發生改變,設備的可靠性大大降低。

圖6 托盤狀態圖

通過對現場設備實際使用觀察,發現托盤的剮蹭發生在托盤的中部區域,托盤中部的下沉超過了5 mm 以上,向下變形比較嚴重。但具有相同結構的托盤并不是都會發生剮蹭的情況,發生剮蹭的大約占5%左右。通過分析了造成托盤下沉問題的原因,采用結構設計改進和托盤運動軌跡變化獲得了很好的效果。

2 托盤下沉原因分析

從加工、裝配、運行等方面分析托盤下沉可能的幾種原因如下:

(1)托盤自重引起的下沉。由于托盤本身的自重,托盤在垂直方向受重力的影響,會產生向下的變形,這種變形可以通過仿真分析得出變形的大小,如圖7 所示。

圖7 托盤變形圖

從仿真分析可以看出,承載托盤在自身的質量下,產生了1.1 mm 左右的撓曲變形,這種變形始終是朝下的,一般在設計整體藍具結構時,每層托盤間的距離大于5 mm。理論上托盤在抽拉的時候還有3.9 mm 的空間余量。但實際使用中存在5%左右的托盤在抽拉的過程中會剮蹭下面的托盤,說明托盤的下沉變形不單單只有自重的影響,還會有其他的原因。

(2)托盤鋁板在制造過程中引起的變形。托盤鋁板采用四面向上折邊的結構,折邊的目的有2個,一是鋁板面積比較大,折邊可以增加托盤的剛性,保持鋁板平整度;二是向上的折邊可以和包圍托盤的鋁型材連接,進一步增加鋁板的平整度,如圖8 所示。

圖8 托盤結構中的成型金屬網圖

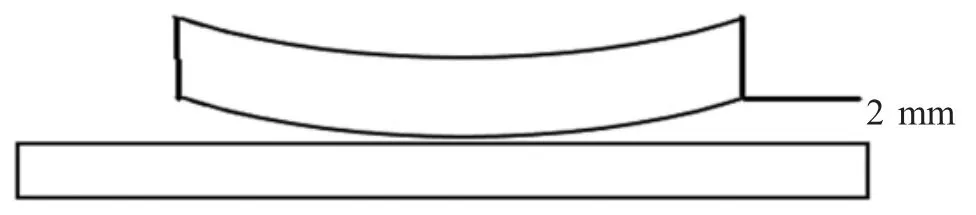

在彎邊加工中,鋁板內部產生向下的內應力導致托盤的中部會向下突出。這是加工中必然存在的誤差很難消除。把托盤從框架中拆下來在平臺上進行檢測,發現突出的量大概在2 mm 左右,如圖9 所示。

圖9 托盤鋁板變形示意圖

(3)鋁板托盤和鋁型材裝配過程中的誤差。鋁板托盤和包圍其四周的型材采用螺釘連接的方式,如圖10 所示。

圖10 托盤側視圖

為方便安裝,螺釘孔比螺釘大1 mm 左右,在整體裝配過程中,很難保證鋁托盤上的過孔下沿和螺釘接觸,造成整體裝配的一致性比較差,鋁托盤在型材里面有的靠上,有的靠下。誤差大約在1 mm左右。

(4)包圍鋁板的型材安裝中的誤差。包裹鋁托盤的型材在裝配中,依靠連接角件和連接螺釘進行固定,這也很難保證加工精度的一致性,并產生一定的誤差,其誤差也在1 mm。

(5)托盤抽拉過程中的應力變形。托盤在被機械手抽拉的時候,任何時候都有三點來固定托盤的運行軌跡,托盤處于過定位的狀態,在運行中必然會受到過定位產生的應力,使托盤產生一定的變形。這種變形是很隨機的,如圖11 所示。

圖11 托盤結構圖

在(1)~(5)的分析中,自重產生的變形、加工和裝配精度造成的變形綜合起來,使得整體托盤的變形和下垂就有一定的機率超過托盤間隙5 mm 以上,托盤在水平運動的過程中就有可能和下面的托盤發生剮蹭現象。這些誤差的產生,有的是系統性的,有的是隨機性的,這就導致了諸多不確定性,同樣結構的托盤,只有大約5%左右會出現問題,而同一位置的托盤,有時候會剮蹭,有時候運行又很正常。對設備的穩定運行影響很大。如果單從提高加工精度和裝配精度的角度出發去解決,提高每一個零件的加工精度,在裝配的時候,力爭做到每一個零部件安裝到位,也可以解決以上剮蹭的問題,但勢必會使加工成本和裝配成本大大增加,裝配調試時間延長,不是最佳的解決辦法。

無論何種狀態,托盤中央的下垂是最大的,在托盤的開始運動和終止運動的位置,托盤的下沉變形受鋁型材的控制,變形并不大,和下面的托盤還有比較大的間隙,如果能夠解決托盤運動至中間時和下面托盤的間隙問題,就可以避免托盤和下面托盤的剮蹭,使設備能夠正常運行。

機械手抽拉的運行軌跡是水平運行,這樣托盤的最低下垂點在經過下層托盤的前沿凸起時發生剮蹭,如圖12 所示。

如果在托盤運動中利用機械手可以改變運行軌跡的特點使托盤在經過剮蹭點時使上層托盤抬高,上層托盤的最低點通過下層托盤的前沿后,再使上層托盤降低到原來的水平位置,就可以避免上層托盤和下層托盤的剮蹭,而且不會影響設備的其他動作,使設備能夠正常運行,如圖13 所示。

圖13 托盤運行過程圖

此時,機械手運行的軌跡就不是完全的水平運動,而是有一個向上突起的三角形,這樣只需要調整機械手的運動軌跡進行改變,就可以達到避免剮蹭的目的。

如果機械手不做水平運動,托盤的運行軌跡又需要和機械手重合,則托盤也必須滿足有向上運動的三角形軌跡,在以上結構中,托盤的運動軌跡由托盤軌道和尼龍滑塊限制,只能做水平方向的運動,為了解決這個此問題,必須對托盤軌道和尼龍滑塊進行改變,將托盤軌道原來固定的尼龍滑塊去掉,對承載托盤固定的尼龍滑塊進行改進,由平面接觸改為圓形接觸,這樣,整個托盤就可以圍繞承載托盤尼龍滑塊做一定角度的旋轉,同時,在托盤軌道上加裝了一個鋸齒型的支撐,托盤上增加一個支撐塊。這樣既滿足了托盤的旋轉,同時當托盤退回的時候還可以將托盤支撐在藍具內,如圖14 所示。

圖14 結構改變

托盤在運行時就可以跟隨機械手的運行軌跡運動,如圖15 所示。

圖15 運行軌跡

通過以上的改進,每層托盤尼龍滑塊減少了2個,以一個藍具放置35 層托盤為例,則一個腔體減少尼龍滑塊70 個,每個尼龍滑塊如按20 元計算,一個腔體的尼龍滑塊就可以節約成本1 400 元左右。尼龍滑塊的減少,也為后期的安裝調試帶來了便利。每個藍具的調試成本大約可減少5 000 元左右,每個腔體增加兩條鋸齒形結構件,直接成本在300 元左右,則1 臺設備雙腔體共節約10 000 元以上。

3 結束語

通過托盤結構的變化,解決了多層托盤相互剮蹭的問題,保證了設備的可靠性使用,從實際使用效果來看,這種辦法起到了很好的作用。