歐洲標準寬軌距有砟軌道混凝土軌枕設計方法研究

盧 野 鄧 希

(中鐵二院工程集團有限責任公司, 成都 610031)

軌枕是鐵路軌道結構的重要組成部分,經過多年的發展,混凝土軌枕已成為最主要的應用形式[1]。目前鐵路發展水平較高的國家均已建立各自的混凝土軌枕標準體系[2]。

近年來,在國家“一帶一路”倡議及中國鐵路“走出去”的戰略下,中國企業承擔的海外項目越來越多。歐洲的EN標準是目前海外項目采用的主流標準之一,與中國標準相比,設計時雖然都是針對軌下和枕中截面,經過枕上動壓力計算、設計彎矩計算、應力檢算、試驗驗證等步驟,但在具體設計方法和判定標準上存在顯著差異。同時,部分地區采用了與國內標準軌距不同的寬軌距,軌距和軌枕長度的增加使得軌枕受力特點與標準軌距軌枕不同,國內既有設計經驗較少。

本文根據某海外項目的建設需求,以 1 676 mm寬軌距有砟軌道混凝土軌枕設計為例,研究了基于歐洲標準的有砟軌道軌枕設計方法,研究結論可為類似海外項目軌枕設計提供借鑒與參考。

1 設計方法

本文在混凝土軌枕設計時主要執行歐洲標準委員會(CEN)發布的EN 13230《鐵路應用-軌道-混凝土軌枕和岔枕》系列標準,該系列標準按照一般要求及不同類型軌枕的特殊要求分為一般要求、整體式預應力混凝土軌枕、雙塊式混凝土軌枕、預應力混凝土岔枕、特殊部件(包括橋枕、無砟軌道板、雙塊軌枕、電務枕等)和軌枕設計6個部分。其中軌枕設計標準是根據UIC 713R《整體式混凝土軌枕設計方法》[3]提升而來,本文在設計時也參考了該規范。

1.1 設計動荷載計算

歐洲標準中混凝土軌枕設計枕上垂直動壓力的計算公式為:

(1)

式中:Pk——軌枕枕上垂直動荷載(kN);

Anom——設計軸重(kN);

kp——扣件彈性衰減系數,該系數與扣件系統的減振性能有關,墊板屬于低衰減類型時,取1.0;屬于中等衰減類型時,取0.89;屬于高衰減類型時,取0.78。kp雖然與扣件墊板的剛度相關,但其衰減類型是根據EN 13146-3中相關試驗多次結果的平均值所確定的;

kv——速度系數,當V≥200 km/h時,kv=0.75;當V<200 km/h時,kv=0.25+(V-60)/280;

kd——縱向荷載分配系數,可用彈性基礎上的Winkler梁等模型通過理論計算得到,歐洲標準給出60E1鋼軌對應的理論計算典型值為0.38。同時也提到在典型的地層條件下當鋼軌不輕于46 kg/m且軌枕間距不大于65 cm時,該值也可取為常數0.5。無論是理論算法或推薦取值均與我國規范中輪重分配系數[4]在0.39~0.48范圍基本吻合。考慮到軌枕設計壽命較長,運營過程中的道床質量和狀態在不斷變化,本文設計時采用偏保守的常數0.5帶入計算;

kr——支承缺陷引起的縱向荷載分配影響系數,取1.35。

1.2 設計彎矩計算

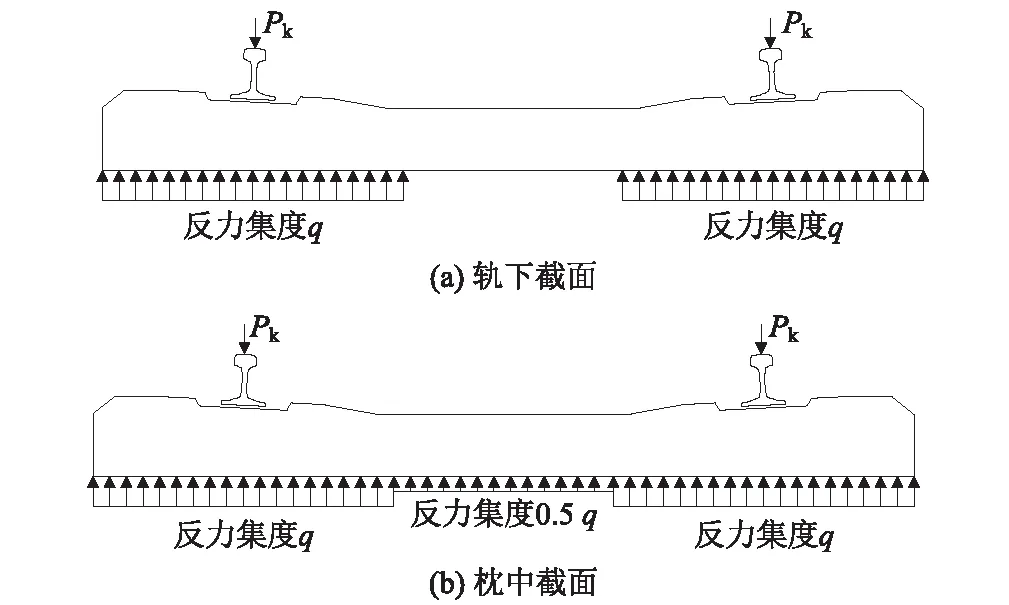

在列車運行過程中,軌枕主要受到彎矩的作用,歐洲標準提出混凝土軌枕設計的典型截面為軌下截面和枕中截面,因此,根據上述兩個截面的特征彎矩進行結構設計和檢算。

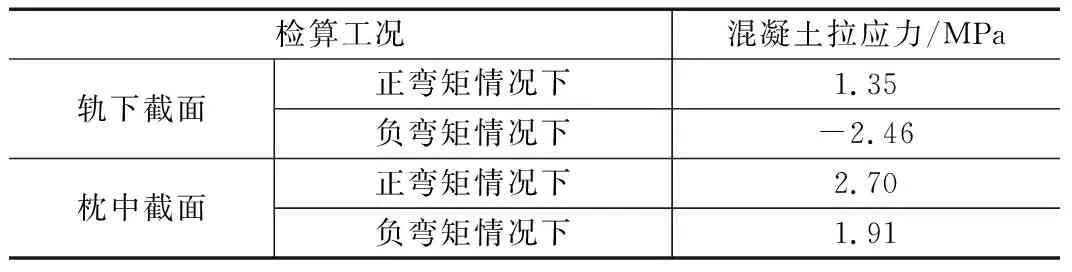

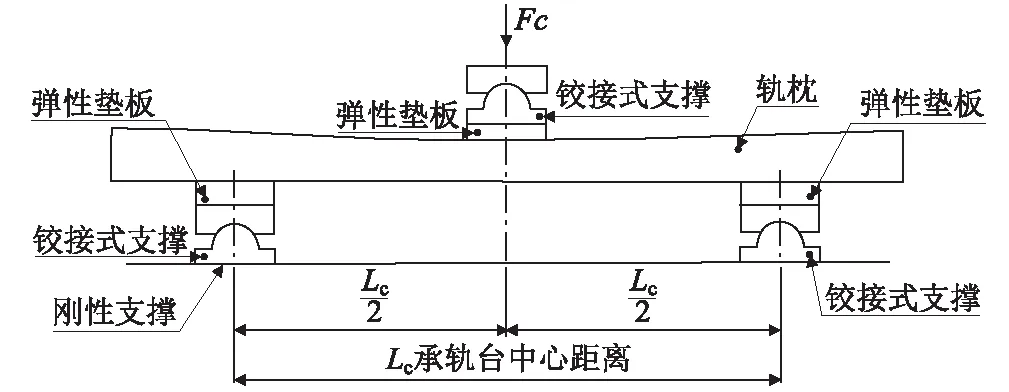

特征彎矩的計算受軌枕下部道砟的狀態和分布方式等影響較大。本文結合UIC 713R的規定,在計算軌下截面正彎矩時,采用的彎矩計算圖示如圖1(a)所示,而在計算枕中負彎矩時,考慮到寬軌距條件下動荷載作用點橫向間距較大,且軌枕較長,枕中負彎矩對結構設計的控制作用更為明顯,設計時一般采用收腰型底面形狀來減小這種影響,采用的彎矩計算圖示如圖1(b)所示,以更準確地反應軌枕底部的道砟支撐特征。

圖1 特征彎矩計算模型圖

軌下截面設計正彎矩可從彎矩計算圖示中推導得出,計算公式如下:

Mdr+=γiPdλ/2

(2)

式中:Mdr+——軌下截面設計正彎矩(N·m);

γt——軌枕縱向承托裝置的不規則性引起的彎曲力矩的動態增量,典型值為1.6;

Pd——軌枕垂直動壓力(N);

λ——有效桿臂長度,可通過承軌槽軸線與軌枕端部之間的距離、承軌槽寬度等參數計算(m)。

軌下截面設計負彎矩:

Mdr-=0.5Mdr+

(3)

在枕中截面設計負彎矩Mdc-時,考慮到軌枕底部的收腰型設計會呈現出兩邊寬中間窄的特征,計算時參考UIC 713R對標準軌距軌枕負彎矩計算的基本思路,假定軌枕底部道床反力面集度相同,線集度與軌枕底面的寬度成正比,由此推到得出枕中截面設計正彎矩:

Mdc+=0.7Mdc-

(4)

1.3 預應力損失計算

為提高結構抗彎能力,混凝土軌枕大多采用了預應力結構,受彎過程中的拉應力主要由鋼絲的預應力以及混凝土自身的抗彎拉強度承受。在混凝土軌枕的設計壽命期內,預應力不可避免地發生損失,從而影響到結構的抗彎能力。

根據EN 13230-6的規定,初期鋼筋預應力損失是由于軌枕的彈性收縮、鋼筋松弛、混凝土徐變收縮等因素造成的[5]。鋼筋總預應力損失可根據BS EN 1992《鋼筋混凝土結構設計》計算或采用估算法,將預應力總損失估算為25%,這與我國軌枕檢算時經驗取值20%~25%是相符的[6]。

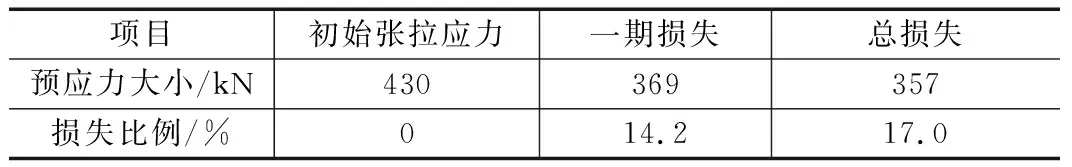

根據文獻[7]中的歐洲標準鋼筋預應力損失計算方法,本文計算得到的預應力損失結果如表1所示,估算法的結果相對保守。

表1 預應力損失理論計算結果表

由于預應力損失與材料特性、張拉工藝以及運營環境等多因素相關,各項損失的具體數值難以準確計算,且軌枕的設計壽命較長,因此本文在設計時根據歐洲標準計算一期損失,而總損失采用估算法,取為25%。

1.4 正常使用極限狀態混凝土拉應力檢算

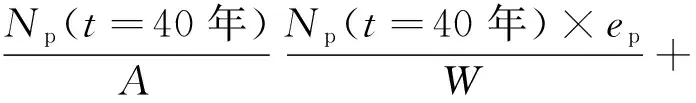

通常而言,軌枕的設計最小使用年限為40年,EN 13230-6要求在軌枕的整個服役期內,混凝土最大拉應力不應超過混凝土疲勞強度,其表達式如下:

(5)

式中:Np(t=40年)——40年后鋼筋中剩余的預應力(N);

A——軌下或枕中截面換算面積(m2);

ep——預應力鋼筋偏心距(m);

W——截面抵抗系數;

Mk——外荷載引起的彎矩(設計彎矩)(N·m);

fct,fl,fat——混凝土在疲勞荷載作用下的抗彎強度(MPa)。

設計時應按照式(5)分別對軌下截面正、負彎矩和枕中截面正、負彎矩作用下的混凝土拉應力進行檢算。

1.5 試驗荷載計算

根據EN 13230-2的試驗要求,應分別對混凝土軌枕的軌下截面和枕中截面進行靜態、動態和疲勞試驗[8],以軌下正彎矩試驗為例,初始試驗荷載Fr0的計算公式如下,其余情況可參照執行。

(6)

由于軌枕裂紋萌生時的彎矩大小受試驗軌枕的養護時間影響較大。因此,EN 13230-6規定通過適當增加軌枕特征彎矩的方式來體現不同時間因素下的鋼筋預應力損失與混凝土抗彎強度對試驗彎矩的影響。如養護了28 d的混凝土在做軌下正彎矩試驗時,試驗正彎矩計算公式為:

Mt,r,pos=Mk,r,pos+[(fct,fl,t=28 days-fct,fl,fat)+

(Δσc,c+s+r,t=40 yeas-Δσc,c+s+r,t=28 days)]×

Wr,bottom=kt×Mk,r,pos

(7)

式中:fct,fl,t=28 days——28 d后混凝土抗拉強度(MPa);

fct,fl,fat——疲勞荷載作用下混凝土抗彎強度(MPa);

Δσc,c+s+r,t=40 yeas——40年后混凝土預應力損失(N);

Δσc,c+s+r,t=28 days——28 d后混凝土預應力損失(N);

kt——通過特征彎矩計算試驗彎矩系數。

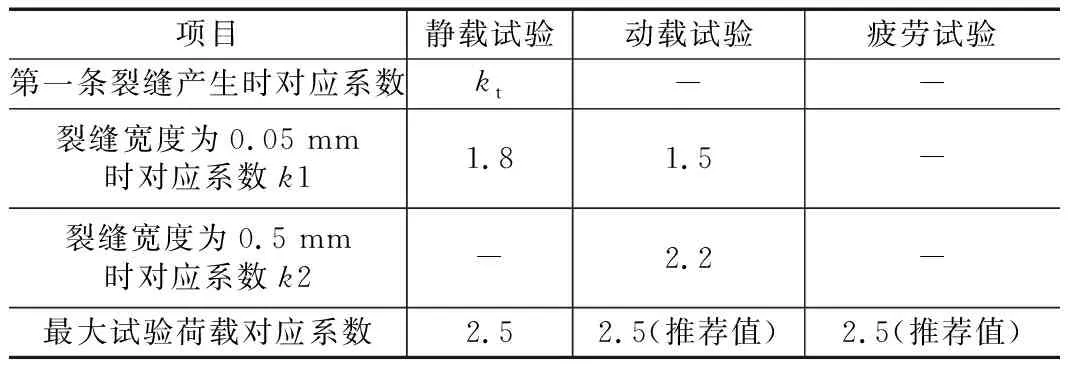

設計驗收試驗分為靜態試驗、動態試驗和疲勞試驗3部分。針對軌枕不同開裂情況的試驗荷載通過Fr0乘以一個系數確定,不同情況下的系數取值如表2所示。

表2 設計驗收試驗系數取值表

2 軌枕設計案例

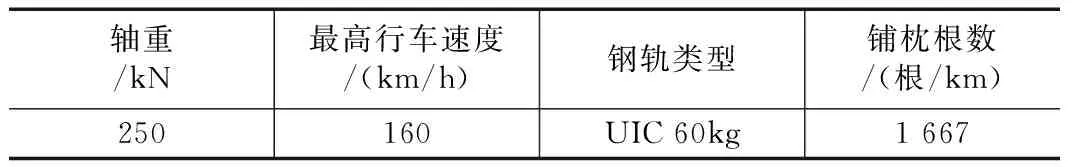

2.1 適用條件及設計參數

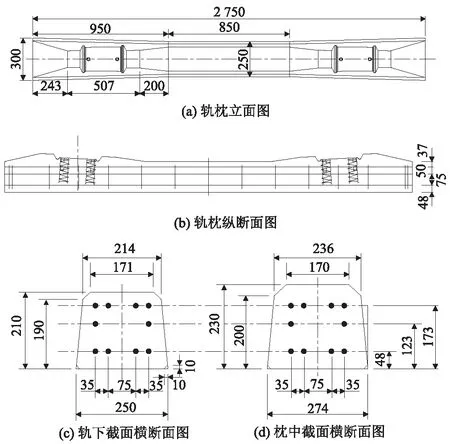

某海外項目寬軌距(1 676 mm)有砟軌道預應力混凝土軌枕的適用條件如表3所示。軌枕長2.75 m,設計采用10根φ7 mm消除應力螺旋肋鋼絲,張拉力為430±5 kN,并配備箍筋及扣件套筒處的螺旋鋼筋,混凝土強度等級為C60。鋼筋保護層厚度滿足EN 13230-1的要求:底面不小于30 mm,其余位置不小于20 mm。其外型尺寸如圖2所示。

表3 寬軌距有砟軌枕適用條件表

圖2 混凝土軌枕外型尺寸圖(mm)

2.2 軌枕受力參數計算

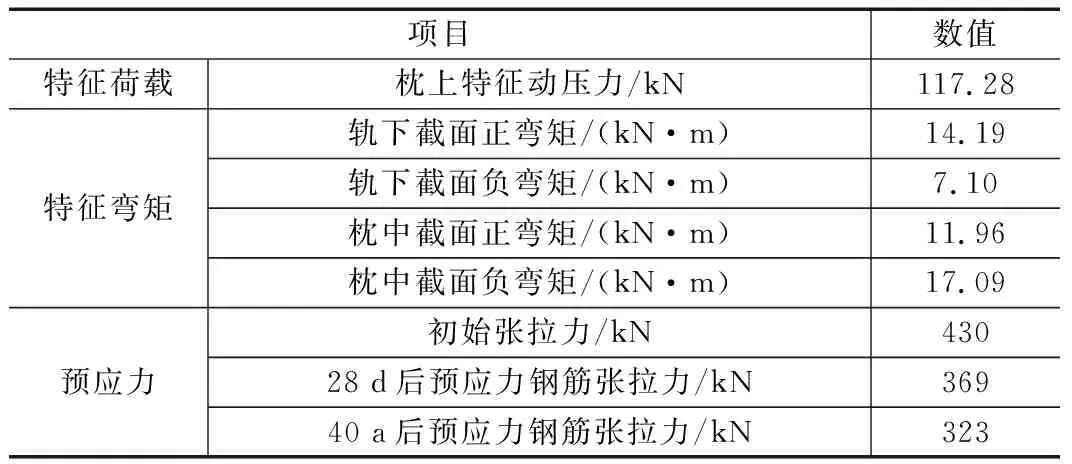

根據歐洲標準計算方法,結合寬軌距有砟軌枕的幾何及材料參數,求得其受力情況如表4所示。

表4 寬軌距有砟軌枕的受力參數表

2.3 軌枕應力檢算

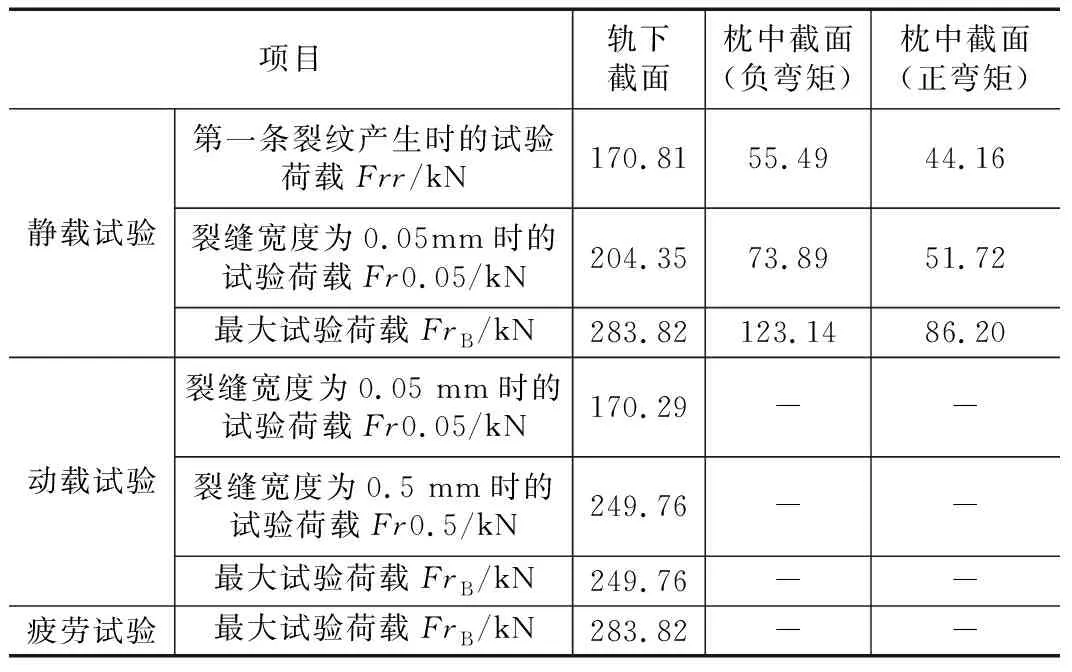

計算得到寬軌距有砟軌枕軌下截面和枕中截面分別在正、負彎矩作用下的混凝土拉應力如表5所示。

表5 寬軌距有砟軌枕拉應力檢算結果表

從表5可以看出,混凝土拉應力均小于材料容許限值,因此寬軌距有砟軌枕滿足檢算要求。

2.4 軌枕試驗荷載計算

根據EN 13230-2 要求,計算得到寬軌距有砟軌枕進行靜態試驗、動態試驗和疲勞試驗的試驗荷載如表6所示。

表6 寬軌距有砟軌枕試驗荷載表

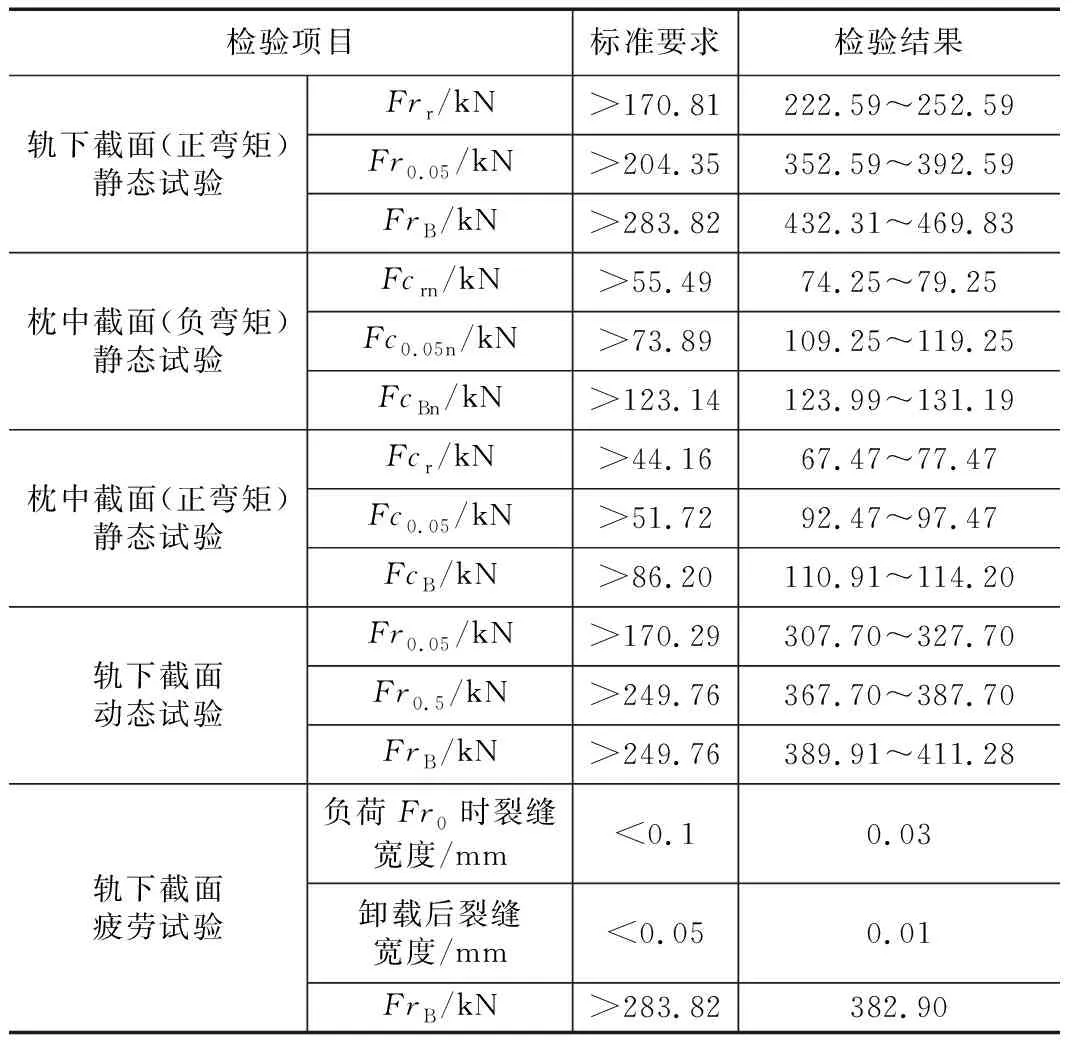

2.5 室內試驗驗證

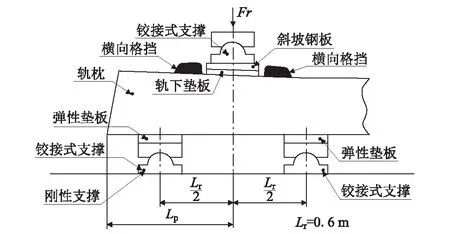

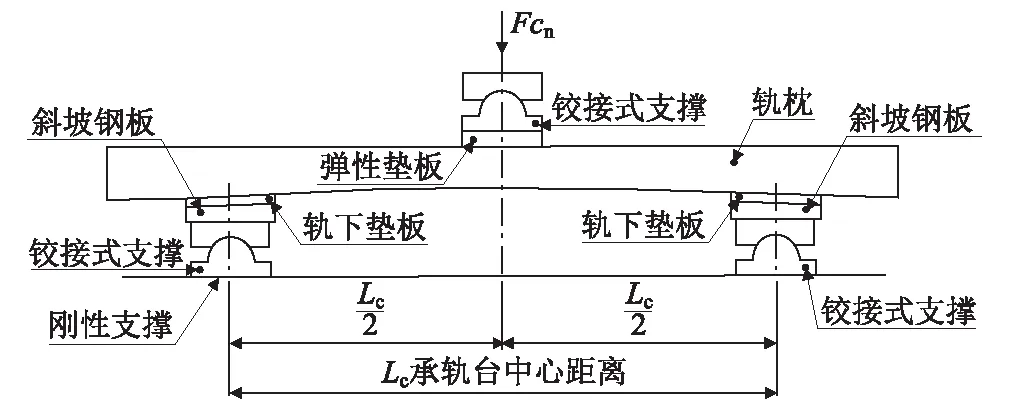

為進一步驗證寬軌距有砟軌枕能滿足運營要求,參照EN 13230-2的支撐形式和加載要求,在實驗室中進行了軌枕的軌下截面(正彎矩)靜態試驗、枕中截面(負彎矩)靜態試驗、枕中截面(正彎矩)靜態試驗、軌下截面動態試驗和軌下截面疲勞試驗,其試驗支撐形式如圖3~圖5所示,試驗中采用裂縫寬度測試儀實時觀測裂縫寬度變化。

圖3 軌下截面(正彎矩)靜態試驗支撐形式圖

圖4 枕中截面(負彎矩)靜態試驗支撐形式圖

圖5 枕中截面(正彎矩)靜態試驗支撐形式圖

寬軌距有砟軌枕檢驗結果如表7所示。從表7可以看出,寬軌距有砟軌枕能滿足檢驗要求,并且具有一定的安全富余量。

表7 寬軌距有砟軌枕檢驗結果表

3 結論

本文研究了歐洲標準寬軌距有砟軌道混凝土軌枕設計方法,并以某海外項目 1 676 mm寬軌距有砟軌道預應力混凝土軌枕設計為例,通過設計檢算和室內試驗驗證了設計方法的可行性,得到以下結論:

(1) 歐洲標準計算軌枕特征動壓力時影響因素較多, 輪重分配系數建議按照推薦數值取0.5。扣件墊板衰減系數需通過試驗測得,在實際設計時應根據扣件的接口條件研究確定。

(2) 歐洲標準的軌枕彎矩計算圖示主要針對標準軌距,而寬軌距軌枕的枕中截面負彎矩對結構設計影響更大,一般采用收腰形底部設計來降低此影響,計算特征彎矩時可參考歐洲標準枕中彎矩計算原理,采用面集度相同的方式,以更好模擬實際情況。

(3) 預應力損失是一個長期且復雜的過程,與材料參數、生產工藝及運營環境等多因素有關。海外項目由于不可預見因素較多,根據歐洲標準設計時推薦采用估算法,取預應力總損失為初始張拉應力的25%。