丙酮-醋酸甲酯變壓精餾分離工藝模擬研究

王劍舟

(南京延長反應技術研究院有限公司,江蘇 南京 210000)

在羰基合成醋酐聯產醋酸工藝中,除反應生成醋酐和醋酸外,還生成碘甲烷、丙酮和醋酸甲酯等副產物,并累積在反應器中。副產物中的丙酮在催化劑作用下聚合成高分子化合物而形成焦油,可將貴金屬催化劑包封起來,降低催化劑活性,甚至使催化劑失活而導致反應器停止反應[1]。因此,必須從反應物料中分離出丙酮。工業上一般通過排出部分混合液以除去丙酮。該混合液主要含有碘甲烷、丙酮和醋酸甲酯,屬于危廢,不可直接外排,且碘甲烷和醋酸甲酯為有益組分,可回用,而丙酮制成工業合格品也能出售。因此,需要對該混合液進行分離處理。碘甲烷由于沸點低容易被分離,但丙酮和醋酸甲酯的沸點接近,且形成共沸物,用常規精餾無法分離。為此,設計一種丙酮-醋酸甲酯變壓精餾分離工藝,并采用Aspen Plus 軟件對該工藝進行模擬研究,以實現丙酮和醋酸甲酯的高效分離。

1 工藝流程

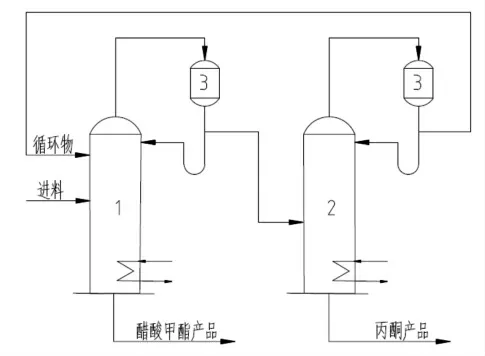

利用物系在不同壓力下具有不同的共沸點和組成的特點,通過設計不同壓力的兩塔變壓精餾工藝以實現共沸物的分離。變壓精餾分離工藝不引入第三組分,不會對產品造成污染。塔頂餾出物的組成接近于對應壓力下的共沸組成,塔釜得到高純度產品。丙酮-醋酸甲酯變壓精餾分離工藝流程見圖1。

圖1 丙酮-醋酸甲酯變壓精餾分離工藝流程

丙酮-醋酸甲酯變壓精餾分離工藝流程主要包括低壓精餾塔和高壓精餾塔。丙酮-醋酸甲酯物料首先加入低壓精餾塔,通過低壓精餾,塔釜得到高純醋酸甲酯產品,塔頂得到低壓共沸物。塔頂低壓共沸物繼續用泵輸送至高壓精餾塔,通過高壓精餾,塔釜得到高純丙酮產品,塔頂得到高壓共沸物。塔頂高壓共沸物循環至低壓精餾塔繼續分離。

2 基礎條件

2.1 進料條件

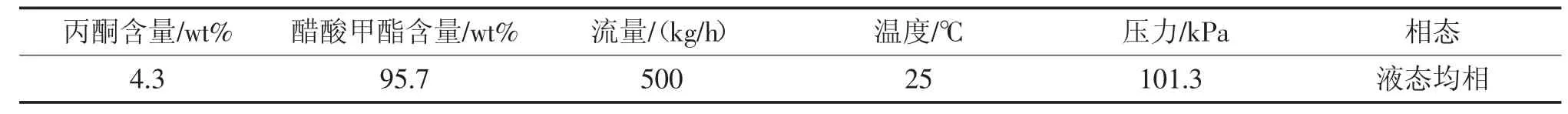

待處理的混合料液一般緩存在常壓儲罐中,每月或每季度處理一批次。典型的進料組成及操作參數見表1。

表1 進料組成及操作參數

2.2 處理要求

待處理料液通過變壓精餾工藝分離后,要求生產的丙酮純度(質量含量,下同)滿足GB/T 6026—2013《工業用丙酮》優等品的技術要求,即丙酮含量不低于99.5%,同時要求丙酮回收率大于98%。

2.3 模擬平臺

以Aspen Plus 軟件為平臺對丙酮-醋酸甲酯變壓精餾分離工藝進行模擬研究。Aspen Plus 是應用最廣泛的流程模擬軟件之一,具有40 多個單元操作模塊和80 多個物性和熱力學模型,有多個物性庫。該軟件越來越廣泛地應用于流程工藝設計,極大地提高了流程工藝設計的水平和效率[2]。

2.4 模擬計算方法

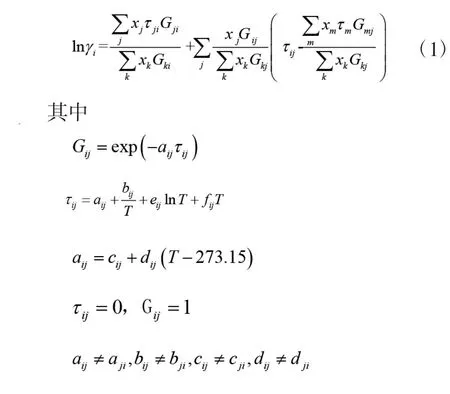

選擇NRTL(non-random two-liquid,非隨機兩液體)物性模型進行模擬計算。NRTL 模型可以描述強非理想溶液的液液平衡[3]。NRTL 模型方程式如式(1)所示。

式(1)中:T 為溫度,K;xi為組分i 的摩爾分數;aij、bij、cij、dij、eij、fij分別為NRTL 方程組的二元參數;γi為組分i 的活度系數。

3 模擬研究

3.1 工藝原理

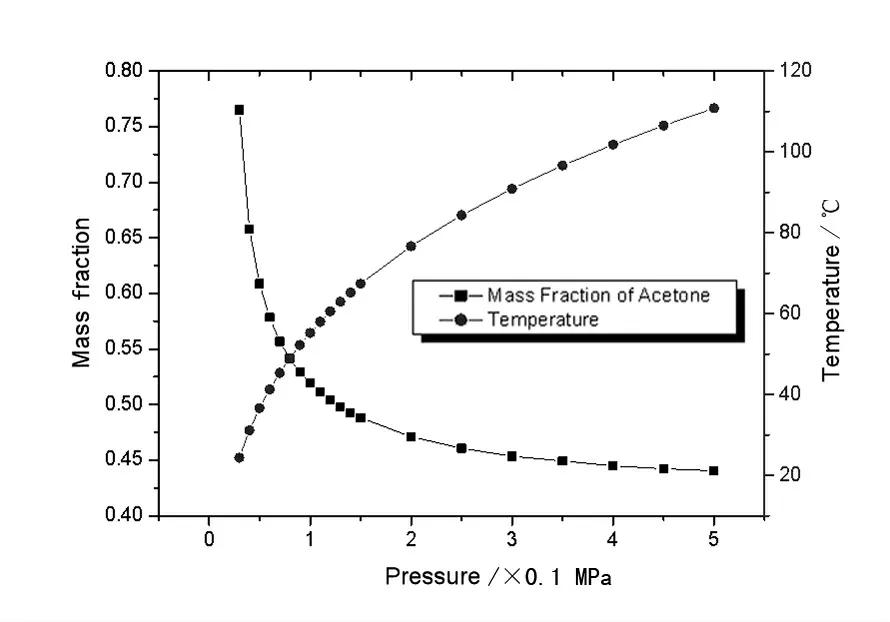

變壓精餾首先由Lewis 等[4]提出用于分離共沸物,Repke 等[5]首次通過試驗研究變壓精餾。孔鵬等[6]通過變壓精餾分離丙酮和甲醇共沸物,可得到質量含量為99.0%的甲醇產品和99.7%的丙酮產品。丙酮-醋酸甲酯共沸組成隨壓力變化而變化,利用Aspen Plus 的“尋找共沸物”功能可獲得丙酮-醋酸甲酯在不同壓力下的共沸組成,見圖2。丙酮的共沸組成隨壓力增加而減少,壓力從0.03 MPa 增加至0.5 MPa 時,丙酮質量組成從0.76 減少至0.44。壓力低于0.1 MPa 時,丙酮的共沸組成減少幅度較大,對壓力的變化較為敏感;而壓力大于0.1 MPa 時,丙酮的共沸組成緩慢減少。因此,變壓精餾低壓塔可采用真空操作,壓力設為0.03 MPa,高壓塔采用常壓操作,壓力設為0.1 MPa。

圖2 共沸組成與溫度隨壓力變化情況

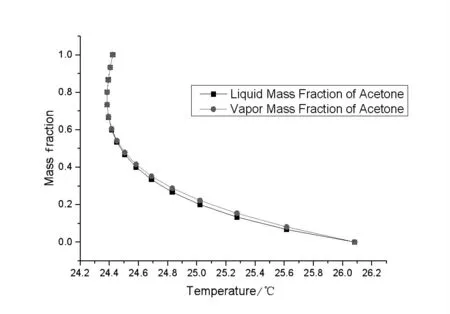

0.03MPa 下丙酮-醋酸甲酯的T-xy 關系見圖3。本設計從低壓精餾塔進料,進料丙酮組成為0.043,低于低壓精餾塔操作壓力0.03 MPa 下的丙酮共沸組成為0.765,因此從低壓精餾塔頂得到共沸物、塔釜得到高純度醋酸甲酯。低壓精餾塔頂共沸物作為高壓精餾塔進料,其丙酮組成為0.765,高于高壓精餾塔操作壓力0.1 MPa 下的丙酮共沸組成為0.519,因此從高壓塔頂得到共沸物、塔釜得到高純度的丙酮。

圖3 丙酮-醋酸甲酯T-xy 關系

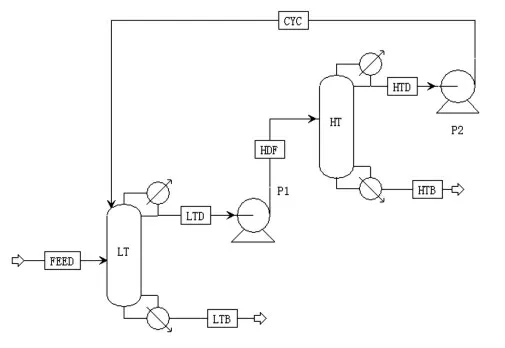

3.2 模擬流程的建立

根據圖1 在Aspen Plus 平臺上建立丙酮-醋酸甲酯變壓精餾分離工藝流程模型,見圖4。工藝流程模型中,低壓精餾塔LT 和高壓精餾塔HT 以RadFrac 模型模擬,泵P1、P2 使用Pump 模塊,其余均為流股,其中FEED 為丙酮-醋酸甲酯進料,HTB 為丙酮產品,LTB 為醋酸甲酯產品,CYC 為循環共沸物。

圖4 丙酮-醋酸甲酯變壓精餾分離工藝模擬流程

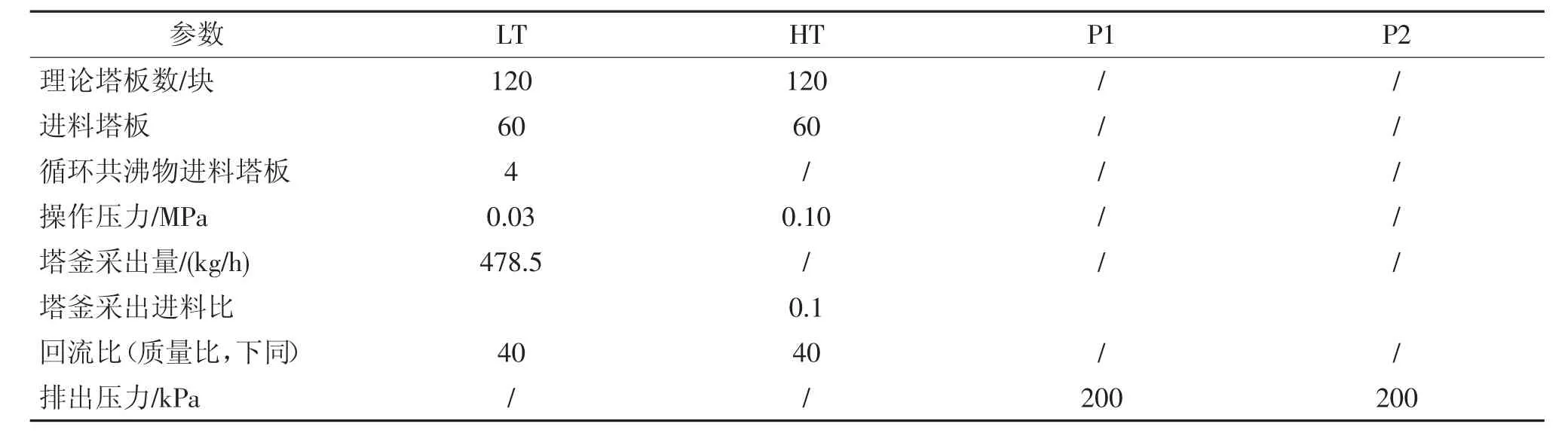

工藝流程模型建立后,選擇NRTL 為計算方法,按表1 輸入進料條件,按表2 輸入模塊初始設定值,即完成了模擬流程的建立,以下模擬研究均在此模擬流程上進行。

表2 模塊初始設定值

3.3 模擬優化

3.3.1 理論板數

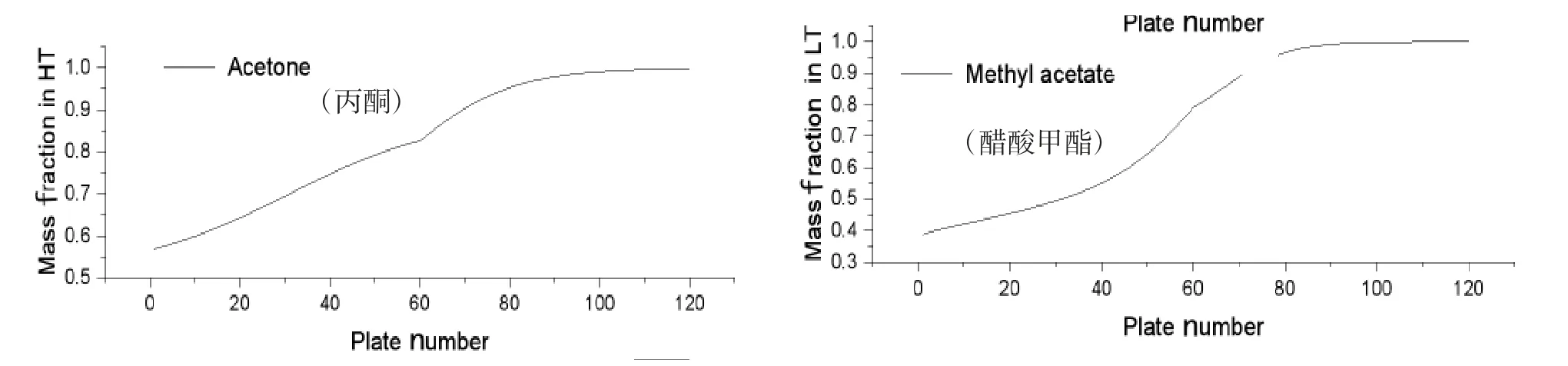

按表2 設定初值,運行模型,計算得到低壓精餾塔醋酸甲酯質量濃度分布和高壓精餾塔丙酮質量濃度分布,如圖5 所示。

圖5 低壓精餾塔醋酸甲酯和高壓精餾塔丙酮濃度分布

低壓精餾塔醋酸甲酯濃度和高壓精餾塔丙酮濃度沿塔分布比較均勻,無特別平緩或陡峭的分布區域。因此,低、高壓精餾塔總理論板數均確定為120 塊。

3.3.2 回流比

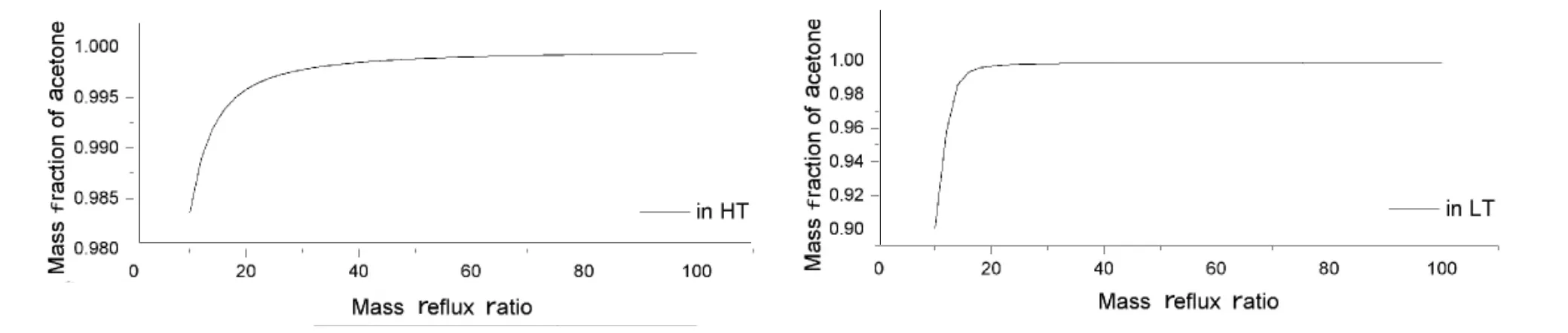

按表2 設定初值,調整低壓精餾塔和高壓精餾塔的回流比,得到回流比對丙酮產品純度的影響曲線,如圖6 所示。

圖6 低、高壓精餾塔回流比對丙酮純度的影響

丙酮產品質量濃度隨低、高壓精餾塔回流比的增加而增加。低壓精餾塔回流比為18 時,丙酮純度達到99.5%,之后變化緩慢,因此低壓精餾塔回流比確定為18;高壓精餾塔回流比為40 后,丙酮純度變化緩慢,且純度超過99.5%,因此高壓精餾塔回流比確定為40。

3.3.3 高壓塔釜采出比

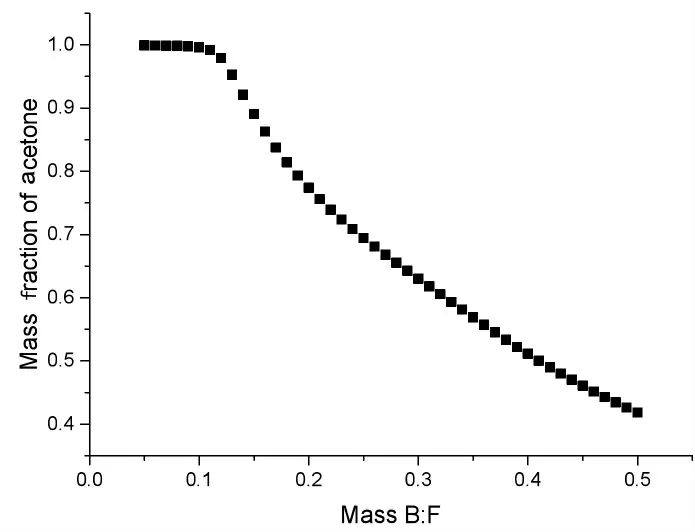

按照物料衡算,在進料和低壓塔釜采出量確定的情況下,高壓塔塔釜采出量也是確定的。但可通過調整高壓塔釜相對進料的比例來調節循環量,進一步調節產品純度。按表2 設定初值,并修改低、高壓精餾塔回流比分別為18 和40,調整高壓塔釜采出比,得到采出比對丙酮產品純度的影響曲線,如圖7 所示。

圖7 高壓精餾塔塔釜采出比對丙酮純度的影響

丙酮純度隨采出比增加而降低,當采出比高于0.1 時,丙酮純度低于99.5%,不滿足設計要求。因此,高壓精餾塔釜采出比確定為0.1。

3.3.4 進料位置

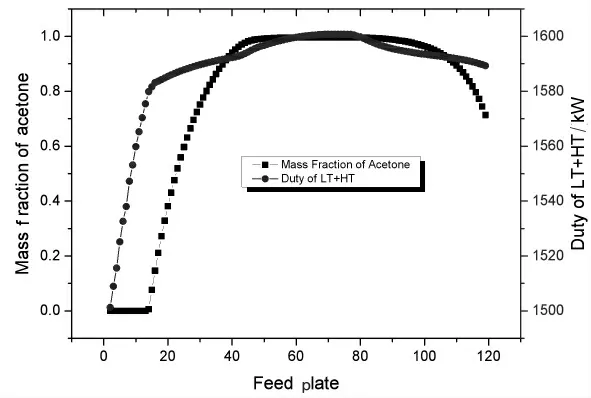

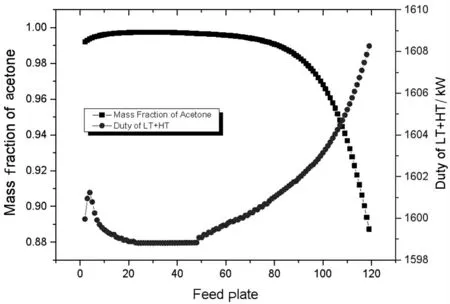

進料位置對產品純度和能耗均有影響,在保證產品純度的前提下,應盡量降低能耗,特別是塔釜熱負荷。按表2 設定初值,并修改低、高壓精餾塔回流比為別為18 和40,調整低、高壓塔進料位置,得到進料位置對丙酮產品純度及兩塔塔釜熱負荷總和的影響曲線,如圖8 和圖9 所示。

圖8 低壓精餾塔進料位置對丙酮純度及總熱負荷的影響

圖9 高壓精餾塔進料位置對丙酮純度及總熱負荷的影響

丙酮純度隨低壓精餾塔進料位置下移先增后減,在第60~81 塊塔板進料時,丙酮純度大于99.5%,且在第72 塊塔板進料時丙酮純度最高。總熱負荷隨低壓精餾塔進料位置下移先增后減,在第60~81 塊塔板進料時,總熱負荷變化很小。因此,低壓精餾塔可確定在第72 塊塔板進料。丙酮純度隨高壓精餾塔進料位置下移先小幅增加后大幅度降低,在第12~61 塊塔板進料時丙酮純度大于99.5%,且在第32 塊塔板進料時丙酮純度最高。在第12~61 塊塔板進料時,總熱負荷變化不大。因此,高壓精餾塔可確定在第32 塊塔板進料。

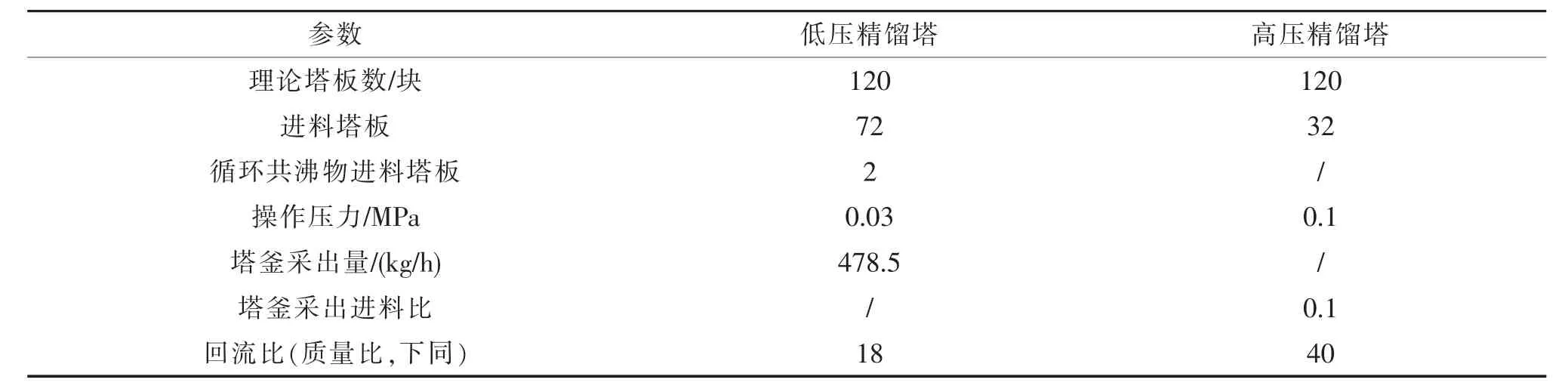

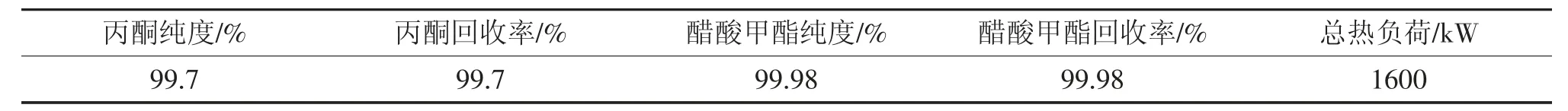

3.4 模擬結果

通過模擬優化,確定變壓精餾分離工藝參數見表3,計算結果見表4,滿足設計要求。

表3 變壓精餾分離工藝參數

表4 變壓精餾分離計算結果

4 結論

通過對丙酮-醋酸甲酯變壓精餾工藝的模擬研究,對于500 kg/h 的處理量,選擇低壓精餾塔的理論板數為120、回流比為18、在第72 塊塔板進料;高壓精餾塔的理論板數為120、回流比為40、在第32 塊塔板進料,可得到優等的丙酮產品和高純度醋酸甲酯產品。該丙酮-醋酸甲酯變壓精餾分離工藝流程簡單、條件溫和、能耗較低,具有較高的工程應用價值。