超凈電袋除塵技術工藝設備選型分析

——電袋濾料選型

文_韓志剛 福建龍凈環保股份有限公司

1 超凈電袋除塵技術

超凈電袋除塵技術是電袋除塵技術改革的典型代表,其目的是實現超低排放、零排放。超凈電袋除塵技術根據電袋除塵技術原理,設計從兩方面提高過濾性能:①通過過濾孔隙率提高,改善超凈電袋復合除塵器過濾性能,實現高精度過濾;②通過細微粉塵顆粒聚積,形成大顆粒粉塵再脫除。因此,在超凈電袋復合除塵器設計過程中,增大了電場區比集塵面積,改進了兩極結構,以提高電場區對粉塵顆粒的捕捉能力。研究表示,電場區極板比表面積>40m2/m3/s,平均場強>3kV/cm,可滿足超凈電袋除塵技術對電場區特性的需求,實現出口排放濃度低于10mg/Nm3,甚至是低于5mg/Nm3。與此同時,超凈電袋復合除塵器經流體動力學模擬,改變了進口煙道內部結構,提高了氣流分布均勻性,保證除塵器各室流量偏差不超過5%,每個袋室內濾袋流量幾何均方根差不超過0.2,從而可進行煙灰粉塵大量處理,滿足了大型機組對除塵器的需求。此外,超凈電袋除塵技術注重工藝設備選型,尤其是過濾材料。覆膜濾料與梯度濾材是超凈電袋復合除塵器應用較為廣泛的兩種材料,具備過濾精度高、運行阻力小、化學性能好、摩擦系數低等優勢。另外,應用超凈電袋除塵技術無需在煙氣處理系統中配置濕式除塵器,這在一定程度上節約了占地面積,簡化了煙氣處理系統結構,降低了維修保養成本。

2 超凈電袋除塵技術工藝設備選型——電袋濾料選型

多數研究證實,濾袋性能可直接影響超凈電袋除塵器出口排放效果,提高濾袋性能可有效改善超凈電袋除塵器整體性能。因此,做好電袋濾料選型工作至關重要。目前,覆膜濾料、梯度濾料、P84纖維濾料是應用較為廣泛的三種濾料。

2.1 覆膜濾料

覆膜濾料是借助特殊工藝技術將膨體聚四氟乙烯微孔濾覆蓋在基材上,從而讓薄膜孔隙分布更均勻,孔徑更小,使濾料能夠抵擋微小粉塵顆粒,使絕大多數粉塵顆粒無法通過濾料表層進入濾材內部影響濾材透氣性與除塵設備運行阻力。與此同時,覆膜濾料具備了聚四氟乙烯特性,摩擦系數低、耐高溫、耐低溫、化學穩定性強,便于清潔的同時,受外界因素干擾小,利于除塵設備高效、穩定運行。對比覆膜濾料與常規普通濾料,二者在厚度上、強力上的性能大致相同,但過濾性能存在較大差異。以50%PPS+50%PTFE纖維+PTFE基布+TFE覆膜(樣品1、2、3、4)與75%PPS+25%PTFE纖維+PTFE基布+TFE覆膜(樣品5)兩種覆膜濾料為實驗對象,測試覆膜濾料常規性能發現覆膜濾料厚度在1.39~1.82mm之間,透氣量在36.6~48.7L/dm2/min之間,橫向斷裂強度在1163~1636N/5cm之間,縱向斷裂強度在803~1047N/5cm之間,橫向干熱收縮率在0.40%~1.71%之間,縱向干熱收縮率在0.48%~0.86%之間,與普通濾料基本相當;測試覆膜濾料過濾性能前30次過濾效率在99.994%~100%之間;后30次過濾效率在0.999%~100%之間,過濾性能較好。

2.2 梯度濾料

梯度濾料是采用梯度結構設計而成的一種濾料,通常濾料致密層、迎塵層采用超細纖維,以提高濾料過濾性能;濾料中間層采用高強低伸基布;濾料背塵面采用粗纖維,以降低過濾阻力。梯度濾料可實現高精度過濾且運行阻力較低,能夠滿足超凈電袋除塵技術應用需求。對比分析梯度濾料、常規濾料、覆膜濾料過濾性能,梯度濾料過濾效率較常規濾料高,但多數梯度濾料過濾效率不足覆膜濾料,但后30次清灰周期與后30次殘余壓降多數梯度濾料低于覆膜濾料。梯度濾料不同其過濾性能也不同,30%超細PPS+40%常規PPS+30%PTFE(超細置于表層)的梯度濾料綜合性能強于同重量50%超細PPS+20%常規PPS+30%PTFE(超細置于表層)的梯度濾料。

2.3 P84纖維濾料

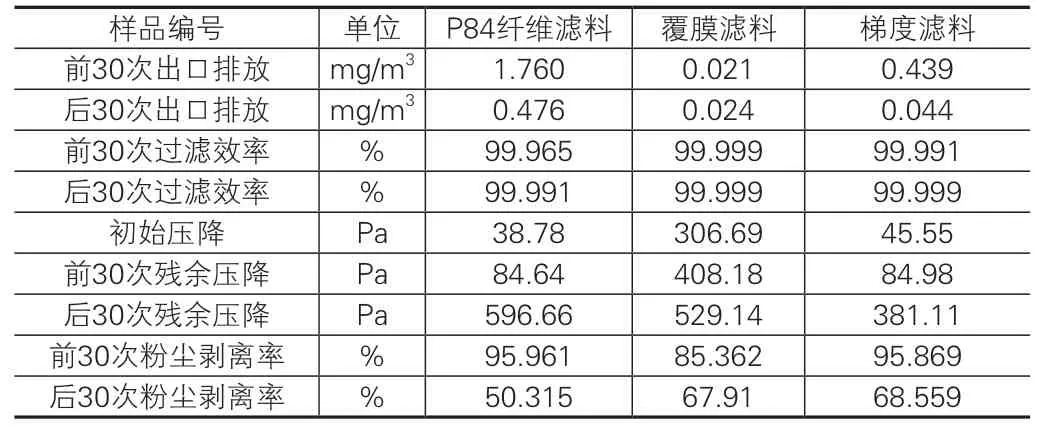

P84纖維濾料屬常規濾料,但較圓柱狀纖維具有更高的過濾效率,為驗證該濾料是否符合超凈電袋除塵技術應用需求,對其性能進行了測試分析。結果顯示,混紡P84纖維濾料前30次過濾效率約為99.96%,后30次過濾效率約為99.98%,與普通混紡濾料相同,但低于覆膜濾料、梯度濾料;混紡P84纖維濾料前30個周期殘余阻力雖然低于覆膜濾料,但后30個周期殘余阻力有所提高,且高于覆膜濾料;后30次粉塵剝離率遠低于覆膜濾料、梯度濾料,見表1。

表1 覆膜濾料VDI性能測試結果

從濾料過濾效率、殘余阻力、粉塵剝離率等綜合比較各種濾料性能,發現覆膜濾料、梯度濾料適用于超凈電袋除塵器,能夠實現高精度過濾,可滿足超低排放要求,P84纖維濾料過濾性能較差,無法滿足超凈電袋除塵技術應用對超低排放的要求。故在實際應用中,可根據實際情況選擇覆膜濾料或梯度濾料。

3 實際應用

3.1 工程概況

某電廠660MW燃煤機鍋爐采用亞臨界壓力、一次中間再加熱,直吹式四角切圓燃燒,強制循環汽包爐,鍋爐最大蒸發量2100t/h,配備HP983碗式磨煤機、4室4電場4通道臥式電除塵器,于1997年投入運行。隨運行時間延長,除塵效率日漸降低,目前已經無法滿足國家標準規定的煙塵排放要求。該電廠為積極響應國家和地方政府號召,以該燃煤機組為試點進行了電除塵器改造,經多方研究試驗確定采用超凈電袋復合除塵技術進行改造。

3.2 改造方案

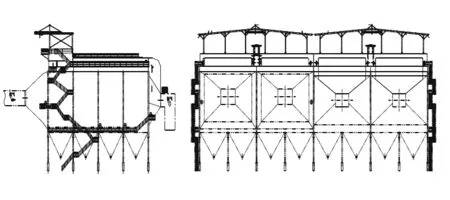

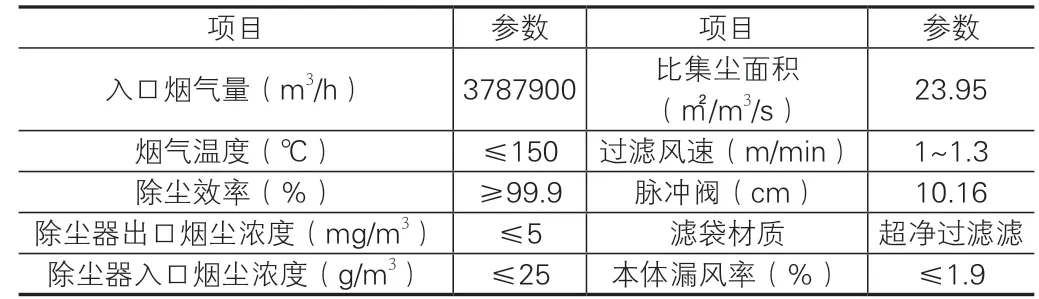

利用超凈電袋復合除塵技術進行改造過程中:長柱距、寬跨距不變;將原除塵系統的支架、殼體等裝置保留,改造成本節約;將第1電場原陰極系統供電方式轉變為前后分區供電,顆粒荷電提高,除塵效果增強;調整第2電場、第3電場、第4電場空間布局,讓袋區氣流分布更科學、更合理。改造后供電區、濾袋區配置了4條煙氣通道。總體布局見圖1,主要技術參數見表2。

圖 1 超凈電袋復合除塵技術改造總體布置圖

表 2 主要技術參數

3.3 運行效果

超凈電袋復合除塵器改造項目順利投運,總投資約為2298萬元,占地面積約為1488m2,維修費用每年約為355萬元;經第三方測試顯示出口煙塵排放為3.71mg/Nm3,除塵濾達到99.98%,漏風率為1.0%,本體壓力下降至776Pa,符合超低排放標準,綜合效益較高。

4 結語

超凈電袋除塵設備性能與其濾袋選型、清灰方式等存在密切關系。當前較為常用的濾料類型主要有覆膜濾料、梯度濾料、纖維混紡濾料等,覆膜濾料與梯度濾料均可實現超低排放目標,但相對而言覆膜濾料綜合性能最佳。實際應用證明采用超凈電袋復合除塵技術對660MW燃煤機組電袋除塵系統進行改造,出口煙塵濃度低于5mg/Nm3,達到燃煤機組超低排放要求,且系統運行穩定,可見超凈電袋除塵技術具有較高應用價值。