單轉子壓縮機在2P柜機空調上的研究

殷輝 榮曉明 王宏超 朱標 張永良

海信(山東)空調有限公司 山東青島 266000

1 引言

近年來,空調行業不斷地向著小型化發展,尤其是空調柜機。壓縮機作為空調器的核心部件,其小型化應用越來越迫切。由于單轉子特有的轉動慣量,在大冷量系統中,對管路沖擊大,運行和停止時,管路應變大,存在斷裂風險[1],其弊端被限制廣泛應用;同時,柜機室外機四通閥管路多為12.0 mm管徑,成本偏高。因此,設計一種振動抑制控制方式和四通閥管路組合的方案,嘗試解決以上問題。控制方式方面:多種多樣[2-5]。現提出一種計算扭矩補償曲線方式,其主要特點是曲線隨著工況進行變化,從而可以實現更精確的控制,取得更好的補償效果。四通閥管路方面:2 P柜機空調多使用外徑為12.0 mm四通閥管路及2 P四通閥體,成本較高;設計更具成本競爭力的外徑為9.53 mm四通閥管路及1.5 P四通閥體進行管路應力實驗。為驗證上述組合方案下,單轉子壓機在2 P柜機空調上應用可行性,以壓縮機吸氣管口和排氣管口處應力值作為衡量指標,從如下方面進行研究:在不同環境工況下(常規制冷工況、常規制熱工況、大負載制冷工況、大負載制熱工況),對室外機運行過程中吸氣管口和排氣管口進行應力測試;在不同環境工況下(常規制冷工況、常規制熱工況),設定不同頻率下關機,對關機過程中吸氣管口和排氣管口進行應力測試。所有應力值為實驗測試最大值,并與極限值進行比較分析,結果表明應用可行,為單轉子壓機在柜機空調上應用提供一種參考方法。

2 控制方式簡述

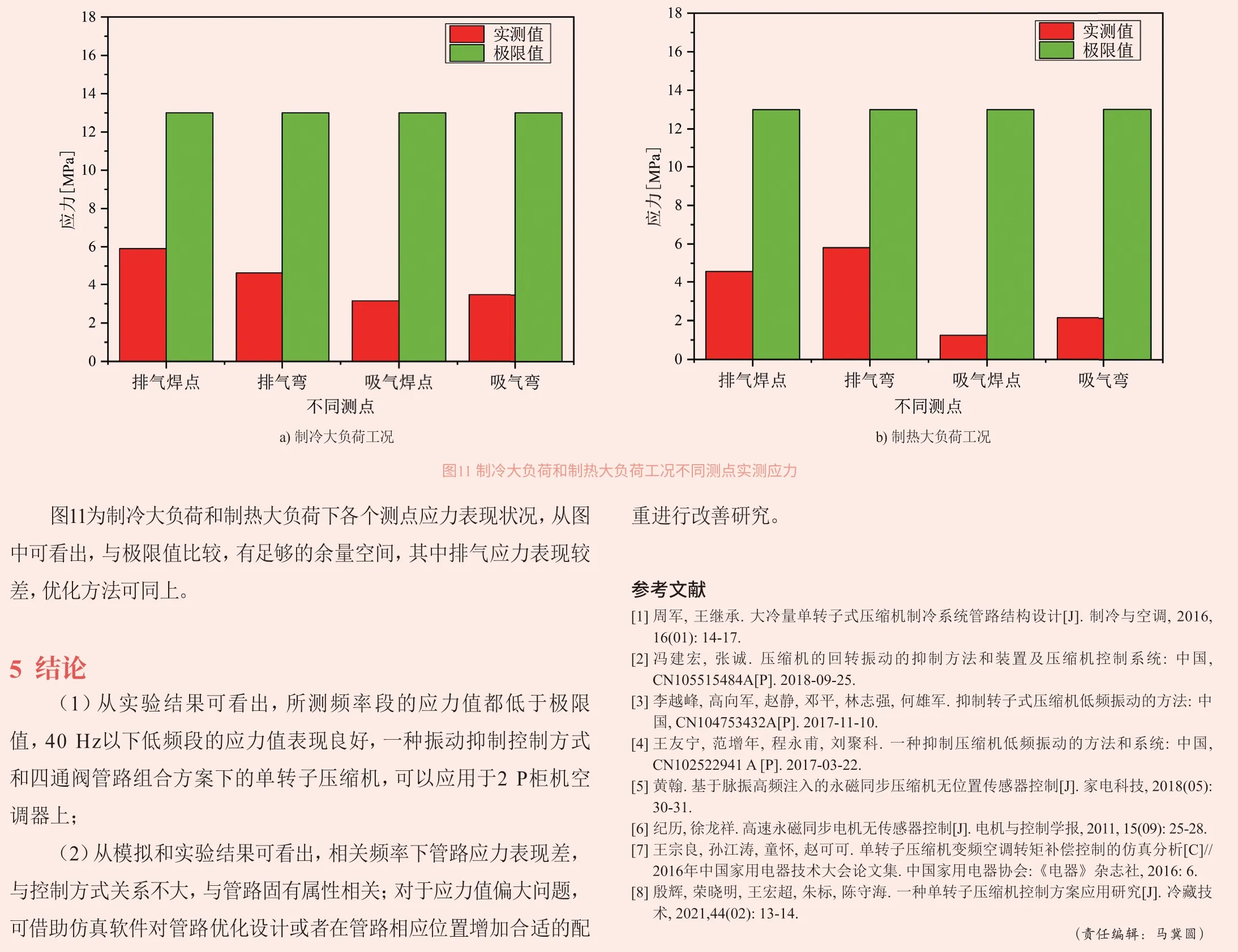

學者紀歷[6]、王宗良[7]對電機控制進行了相關研究,在控制原理基礎上,本文提出一種力矩曲線計算控制方式,根據轉子壓縮機的力矩模型以及壓縮機電磁轉矩模型,計算扭矩補償電流,前饋到q軸Iref進行實時控制[8]。控制方式如圖1所示。前期已經對該控制方案相關內容進行研究,本階段主要通過該控制方案和相關管路組合設計,以管路應力特性為指標,研究單轉子壓縮機在2 P柜機空調應用可行性。

圖1 自適應振動抑制控制方式圖

3 四通閥管路設計

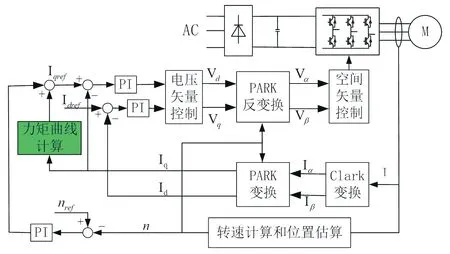

四通閥管路對單轉子壓機能否應用于2 P機上起到關鍵作用,借助仿真軟件選定四通閥管路方案。設計了2種四通閥管路方案(吸氣管管徑、冷凝管管徑、蒸發管管徑全部為9.53 mm,四通閥體為1.5 P小四通閥體),兩者區別在于吸氣管形狀不同。為快速確定較優方案,通過三維建模軟件建模,然后進行管路模擬,根據模擬結果,最終選擇較優的四通閥管路方案,與控制方式一起作為組合方案,進行實驗。四通閥管路方案1和方案2如圖2所示。

圖2 四通閥管路方案

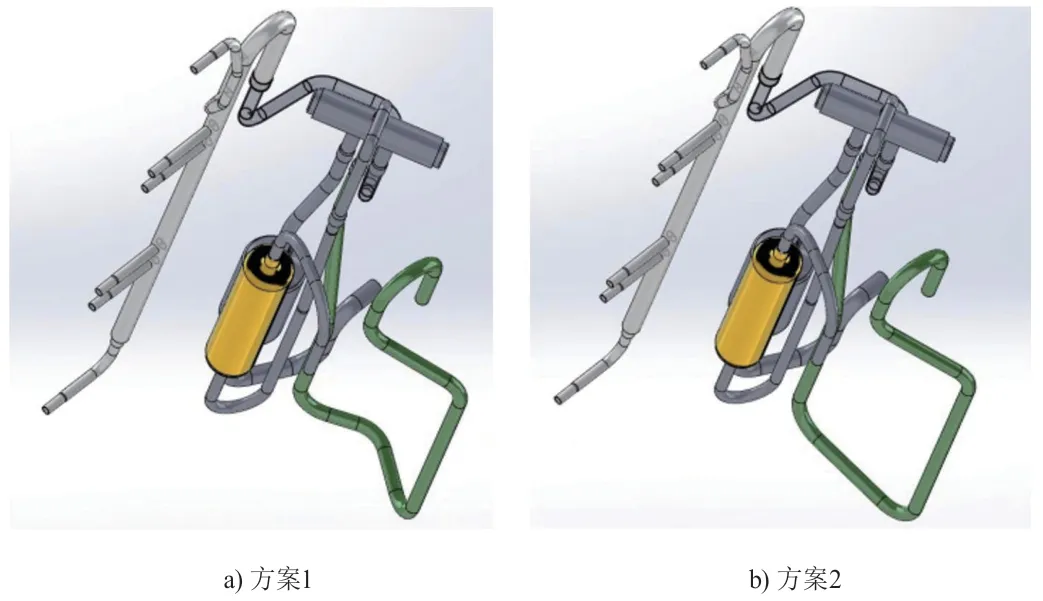

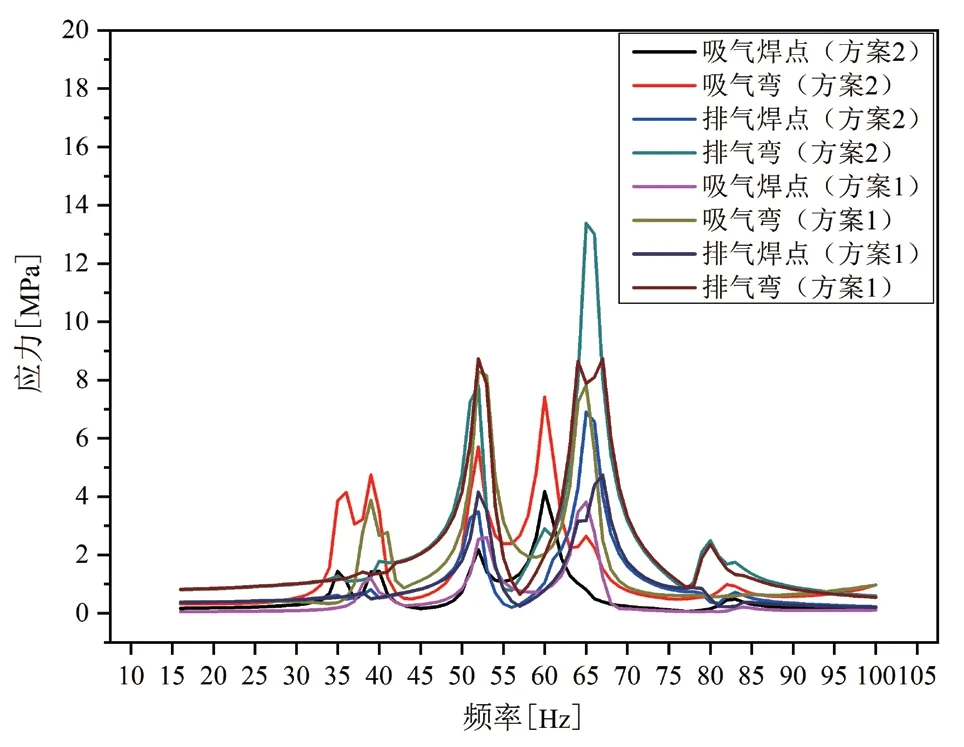

通過ANSYS Workbench軟件對以上兩種方案模擬分析,模擬管路受壓機激勵時的應力問題,固定約束吸排氣口等,如圖3所示,在回氣排氣管位置各加載1 N的力模擬壓機對管路的激勵,結果如圖4。

圖3 吸排氣管模擬受力示意圖

由圖4模擬結果可以看出,方案2排氣彎在65 Hz附近應力值很大,方案1整體表現優于方案2,因此,選取管路方案1進行實物實驗測試。同時,還可以看出,50~70 Hz區間,應力值普遍偏高,說明此方案管路固有頻率大多集中在此頻率段,需要重點關注此頻率段應力測試情況。

圖4 兩種管路方案受力模擬對比

4 實驗研究

4.1 實驗步驟

4.1.1 運行測試

(1)制冷工況下,研究不同頻率下(16~84 Hz,每隔2 Hz)吸氣管口和排氣管口應力變化情況;

(2)制熱工況下,研究不同頻率下(20~102 Hz,每隔2 Hz)吸氣管口和排氣管口應力變化情況;

(3)制冷大負載工況,研究壓機自由運行過程中吸氣管口和排氣管口應力變化情況;

(4)制熱大負載工況,研究壓機自由運行過程中吸氣管口和排氣管口應力變化情況。

4.1.2 停止測試

(1)制冷工況下,設定不同頻率(20~70 Hz,每隔10 Hz),關機,研究不同頻率關機下吸氣管口和排氣管口應力變化情況;

(2)制熱工況下,設定不同頻率(20~100 Hz,每隔10 Hz),關機,研究不同頻率關機下吸氣管口和排氣管口應力變化情況。

注:制冷工況(室內27℃/室外35℃)、制熱工況(室內20℃/室外2℃)、制冷大負載工況(室內34℃/室外45℃)、制熱大負載工況(室內27℃/室外24℃)。

4.2 實驗樣機及應力測點描述

吸氣焊點、吸氣彎、排氣焊點、排氣彎四處應力測點示意圖和應力測點實物圖見圖5,實驗用單轉子壓縮機結構簡圖見圖6。

圖5 應力測點示意圖及實物圖

圖6 壓縮機結構簡圖

4.3 應力極限值簡述

(1)運行:空調室外機管路應用可行性,主要取決于壓縮機吸氣口和排氣口處管路應力值表現,在壓縮機長時間的抖動下,此處管路最易發生應力疲勞損傷,本次實驗應力極限值取13 MPa。

(2)停止:極限值選取50 MPa。

4.4 實驗結果及分析

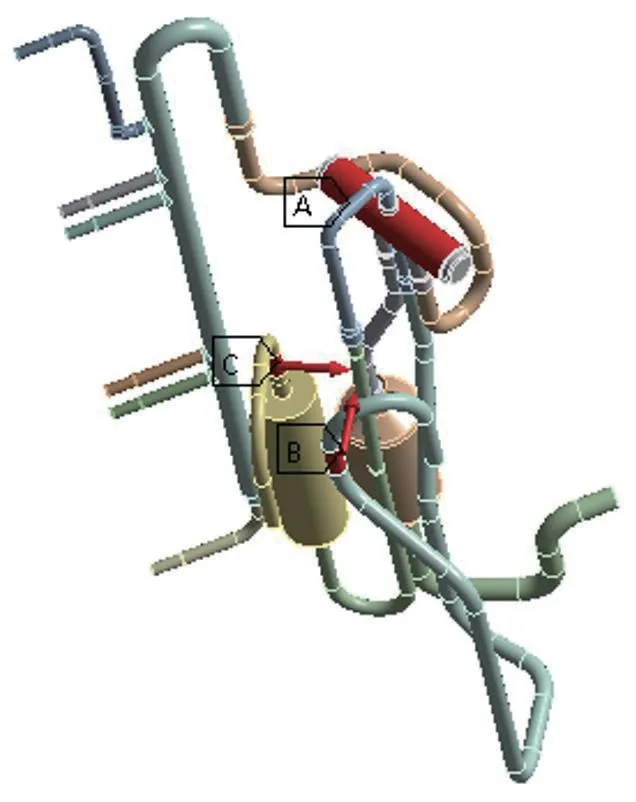

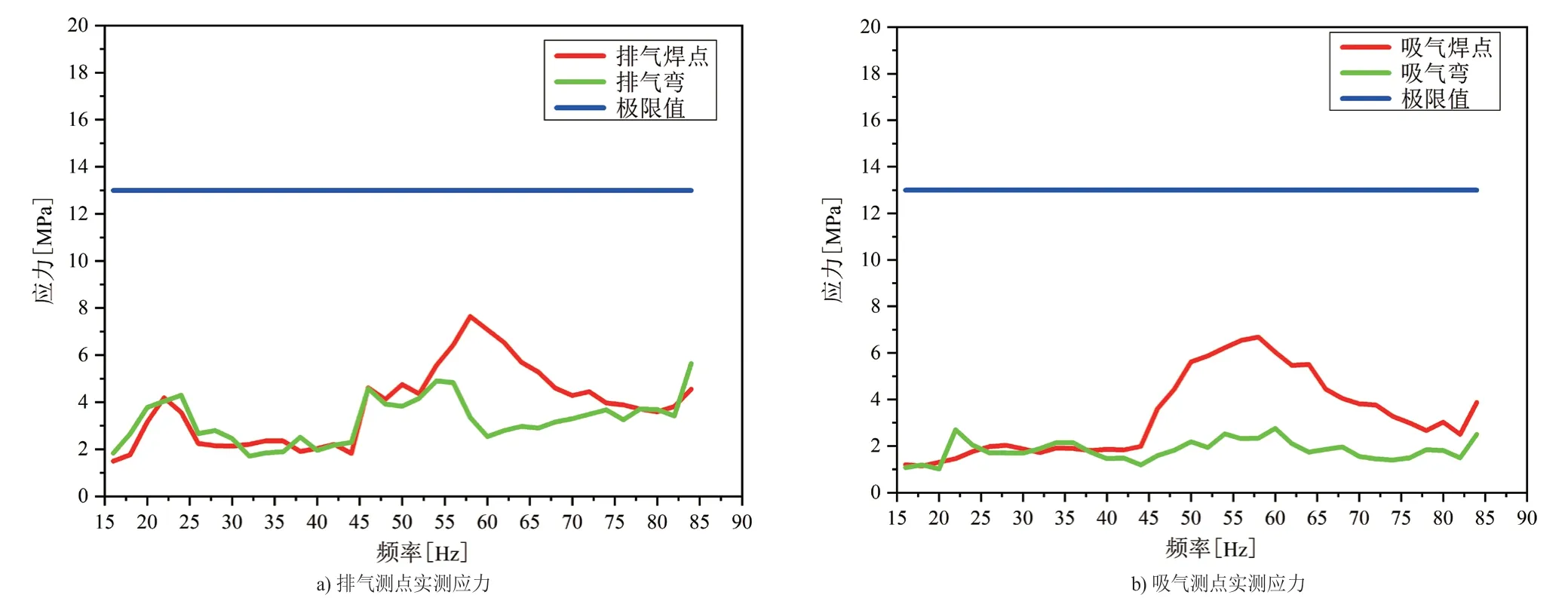

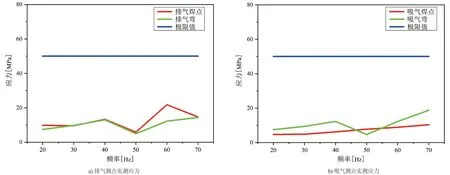

從圖7可以看出,所有應力測點值均低于極限值,50~70 Hz頻率區間,應力值普遍偏高;從圖8可以看出,制熱工況,整體表現的趨勢與制冷工況相對一致。表明低頻40 Hz下,振動得到很好的抑制,50~70 Hz頻率區間,應力值偏高,與模擬結果吻合,說明此現象與管路模態強相關,后續可以根據模擬仿真,繼續優化管路設計,或者在上述管路上增加配重,解決該頻率段應力值偏高問題。

圖7 制冷工況不同頻率下排氣和吸氣測點實測應力

圖8 制熱工況不同頻率下排氣和吸氣測點實測應力

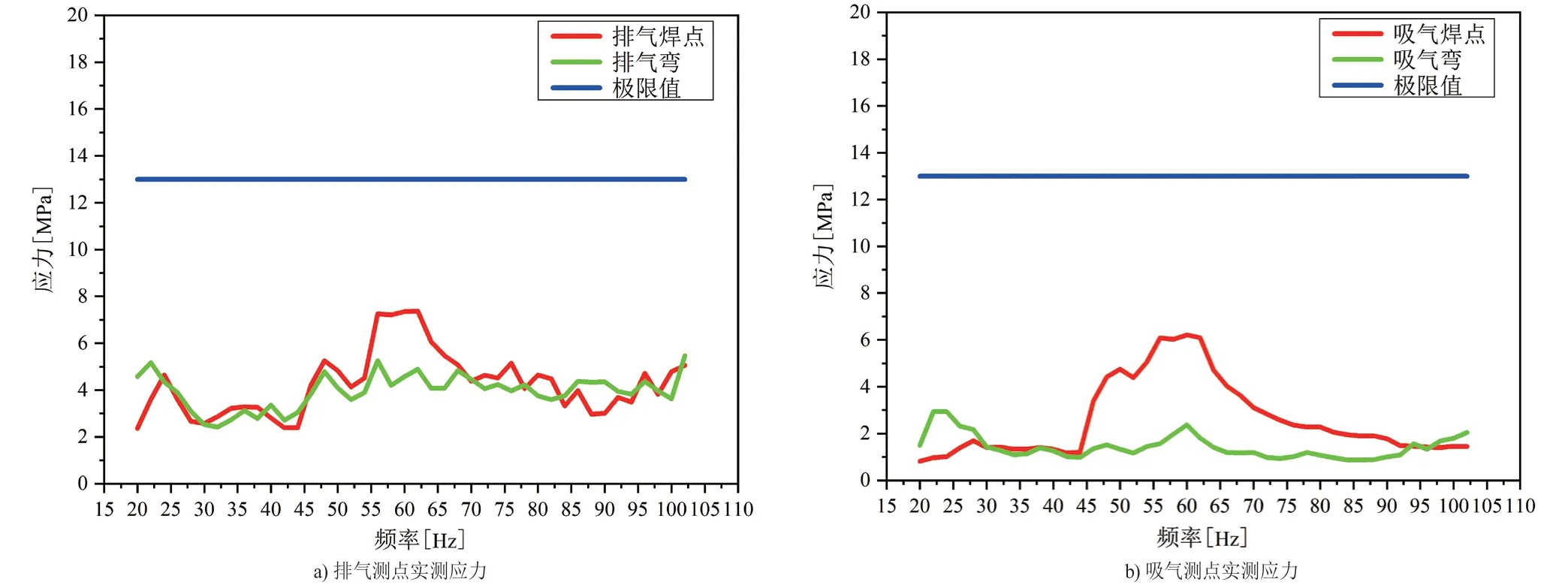

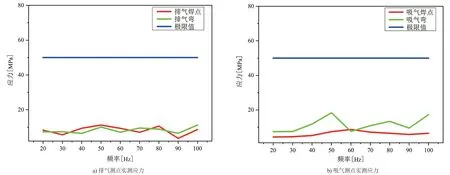

從圖9可以看出,制冷工況下不同頻率點停機后,各個測點表現的應力也不相同,排氣焊點和吸氣彎分別在60 Hz及70 Hz表現最差,但測試值與極限值相比,余量空間較大。從圖10看出,制熱工況下,各個測點測試應力值遠低于極限值,其中,50 Hz應力值表現最差;以上同樣表明,低頻40 Hz下,振動效果很好,應力值表現較差的頻率,與管路模態強相關,優化方法可同上。

圖9 制冷工況不同頻率下壓機停機排氣和吸氣測點實測應力

圖10 制熱工況不同頻率下壓機停機排氣和吸氣測點實測應力