高水頭抽水蓄能機組兩瓣式蝸殼座環焊接制造技術應用研究

王能慶,范 瀟,馮 濤,林 松

(東方電氣集團東方電機有限公司,四川省德陽市 618000)

0 引言

抽水蓄能機組具有啟停迅速,調節靈活的特點,承擔著電網的調峰填谷、調頻作用,對電力系統消納清潔能源、提升新能源利用水平、保障電力系統有序供應具有重要的意義和經濟效益,因此,抽水蓄能電站發展迅猛[1,2]。

隨著抽水蓄能機組水頭不斷增高,容量不斷增大,特別是以長龍山為代表的抽水蓄能機組,最大水頭達756m,為保證機組高性能要求和輕量化結構設計要求,將大量使用新材料、新結構,增加了抽水蓄能機組的制造難度。蝸殼座環作為引水關鍵部件和機組的基礎部件,承載整個機組及其上部混凝土的重量和水泵水輪機水推力[3],因此,蝸殼座環的制造質量對機組的安全穩定運行起著重要的作用。

本文通過對高水頭抽水蓄能機組兩瓣式蝸殼座環制造工藝進行應用研究,形成了一套高水頭抽水蓄能機組蝸殼座環關鍵制造工藝方案和制造技術,提高了蝸殼座環制造質量,降低了蝸殼座環制造成本,縮短了蝸殼座環生產制造周期。

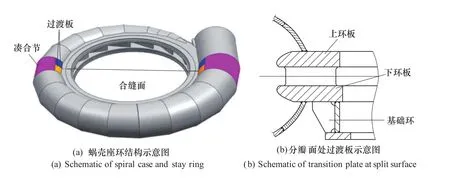

1 蝸殼座環分瓣工藝結構設計原則

高水頭抽水蓄能機組蝸殼座環外形尺寸大,為了運輸方便,通常采用廠內分瓣制造與工地組焊相結合的方式進行制造。蝸殼座環分瓣工藝結構設計,一般遵循以下原則:

(1)在滿足運輸尺寸的情況下,分瓣數量盡可能少。

(2)由于高水頭抽水蓄能機組運行時,蝸殼承受復雜交變應力,工地分瓣面組合焊縫無法進行去應力熱處理,為降低分瓣面焊縫焊接殘余應力對機組安全穩定運行影響,分瓣面應設置在應力相對較小截面上,同時應考慮便于工地施工。

(3)為保證蝸殼座環尺寸,并降低工地焊接時合攏焊縫焊接殘余應力的影響,在分瓣面部位應設置湊合節。

(4)蝸殼與座環環板焊接部位是蝸殼座環受力最大部位之一[3],因此,蝸殼座環工藝結構設計時,分瓣面部位湊合節與座環環板之間應設置過渡板,且過渡板在工廠內焊接并參與蝸殼整體退火處理,以降低焊接殘余應力對機組安全穩定運行影響。

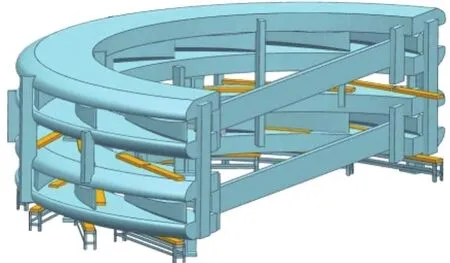

根據上述工藝結構設計原則,隨著運輸條件的改善,高水頭抽水蓄能機組蝸殼座環一般設計為兩瓣,圖1為典型的兩瓣式蝸殼座環結構示意圖,其中,除湊合節在工地掛裝焊接外,其余都在工廠內進行焊接,并進行整體去應力退火。

圖1 抽水蓄能機組兩瓣結構蝸殼座環結構示意圖Figure 1 Schematic of two split parts spiral case and stay ring for pumped storage unit

2 兩瓣式蝸殼座環焊接制造重難點分析

2.1 兩瓣式蝸殼座環尺寸控制

2.1.1 蝸殼成型尺寸控制

高水頭抽水蓄能機組蝸殼一般采用780CF高強鋼,在同等強度條件下,相比610CF高強鋼板,可有效降低蝸殼重量和焊接熔敷金屬量。但高水頭抽水蓄能機組蝸殼尺寸小,成型半徑小,成型難度大。如何保證小尺寸蝸殼成型尺寸是制造的難點之一。

2.1.2 座環焊接尺寸控制

高水頭抽水蓄能機組兩瓣式蝸殼座環,座環上、下環板間距尺寸小,尺寸公差嚴格,同時,固定導葉與上、下環板焊接量大,焊接變形控制難度大;兩瓣座環工廠內單獨制造,分瓣固定導葉裝配誤差及焊接變形累積,導致分瓣固定導葉在組圓后,錯口控制難度增加;兩瓣蝸殼座環廠內單獨制造,由于成型、裝配及焊接變形等綜合影響,分瓣面處過渡板錯口尺寸控制難度增大。

2.2 尾部蝸殼窄小空間焊接制造

隨著抽水蓄能機組水頭不斷增高,上下環板間距越來越小,最小尺寸已小于300mm,蝸殼尾部最小半徑已小于250mm,因此,蝸殼尾部空間結構非常狹窄。如何保證蝸殼尾部窄小結構空間焊接工藝性是一個必須解決的問題。

2.3 兩瓣式蝸殼座環焊接質量控制

高水頭抽水蓄能機組兩瓣式蝸殼座環大量采用低合金調質高強鋼,以滿足機組性能設計要求,并達到輕量化結構設計、降低制造成本、縮短制造周期的目的。兩瓣式蝸殼座環中,蝸殼(包括湊合節及過渡板)材料為780CF高強鋼板卷制而成,工廠內蝸殼與座環裝焊后進行去應力退火。

780CF低合金調質高強鋼,焊接過程中冷卻速度過快、接頭拘束度較大的情況下,極易產生冷裂紋;焊接熱影響區奧氏體晶粒粗化以及脆性混合組織形成,易造成熱影響區脆化和軟化;780CF低合金高強鋼熱處理后會導致接頭韌性劣化現象[4];因此,780CF高強鋼焊接質量控制是高水頭抽水蓄能機組兩瓣式蝸殼座環制造難點。

3 兩瓣式蝸殼座環焊接制造技術

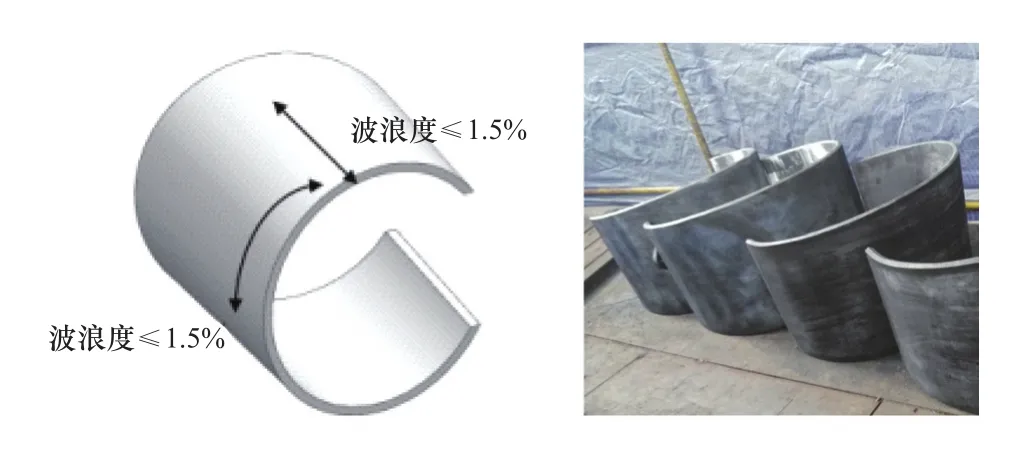

3.1 780CF高強鋼蝸殼成型技術

高水頭抽水蓄能機組蝸殼采用780CF高強鋼,蝸殼尺寸小(半徑一般在250~1000mm之間),蝸殼成型曲率大,回彈量大,成型后不允許火焰矯形,進水口段蝸殼寬度寬,達到3000mm,蝸殼成型難度大。為確保蝸殼成型尺寸精度,采取的主要控制措施如下:

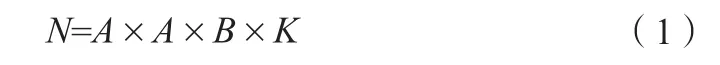

(1)成型設備能力選擇:成型件所需要的實際成型能力,按下述經驗公式進行計算,選擇的成型設備的最大出力應不小于計算出的成型力。

式中:A——鋼板厚度,mm;

B——鋼板寬度,mm;

K——不同材料的屈服強度系數。

(2)成型余量設計:由于780CF高強鋼屈服強度高(≥690MPa),板料下料時,應在成型展開長方向兩端預留成型余量,以滿足成型精度控制要求。根據不同板厚、成型寬度及成型半徑,確定成型余量。

δ(板厚)≤40mm(r≤500mm),兩端各留100mm成型余量;

δ(板厚)≤40mm(r>500mm),兩端各留150mm成型余量;

δ(板厚)>40mm(r>500mm),兩端各留200mm成型余量,當寬度超過2500mm時,兩端各留 500mm 成型余量。

(3)成型過程控制:780CF調質高強鋼板蝸殼成型宜采用冷成型,成型后不宜采用火焰矯形,因此對蝸殼成型尺寸控制要求高。蝸殼成型前,以蝸殼最遠點為基準,劃好成型素線,然后采用卷板機按成型素線多道次滾彎成型,同時為考慮高強鋼滾彎后的回彈影響,應施加一定的過彎量。蝸殼成型后要求軸向和周向成型波浪度≤1.5%,如圖2所示。

圖2 蝸殼成型示意圖Figure 2 Schematic of spiral case forming

蝸殼成型后應在自由狀態下放地樣進行尺寸檢查,蝸殼殼節半徑尺寸與理論值偏差應≤2mm,兩側平面度應≤2mm;相鄰兩殼節間應進行裝配尺寸檢查,要求錯牙≤3mm,間隙為2~4mm,局部可為4mm,但長度不超過總長的20%。

3.2 座環尺寸控制技術

座環在工廠內分兩瓣制造,座環上下環板間距尺寸公差要求嚴格,座環焊接量大,因此對焊接變形控制要求較高。從座環焊接結構上來說,影響關鍵尺寸的焊接變形有兩個方面:一是固定導葉與環板焊接時產生收縮變形,導致上、下環板間距的變化;二是固定導葉與環板焊接時使得環板在圓周方向產生變形,即導致環板在合縫面位置直徑尺寸產生變化,會導致座環組圓后合縫面處固定導葉錯牙。

通常,控制焊接結構焊接變形的方法主要有反變形法、剛性固定法、合理的焊接方法和焊接規范、合理的焊接順序等[5],根據座環結構特點及焊接變形趨勢分析,主要采取反變形,并結合剛性固定及合理的焊接順序等措施來控制座環尺寸,采取的主要措施如下:

(1)固定導葉加工時,沿高度方向加長,作為焊接變形的反變形余量,座環裝配時,上、下環板裝配尺寸給定反變形余量,使得焊接后,上、下環板間距尺寸滿足設計圖紙要求。

(2)為了增加座環的剛性,將兩瓣座環疊裝,并在合縫面處布置支撐拉筋,防止環板合縫面位置直徑尺寸變化帶來的分瓣固定導葉的錯牙,如圖3所示。

圖3 兩瓣座環疊裝焊接示意圖Figure 3 Schematic of two split parts stay ring for stacking

(3)嚴控焊接順序和焊接量,單條焊縫,采用分段的方式進行施焊,圓周方向,每件固定導葉間斷錯開施焊,兩瓣疊裝的座環,上、下瓣焊接時,焊接順序錯開,要求同時施焊的焊縫,保持焊接量同步增長,從而有效控制焊接變形。

通過上述焊接變形控制措施,可有效控制座環焊接變形,滿足圖紙設計要求。

3.3 尾部蝸殼制造工藝

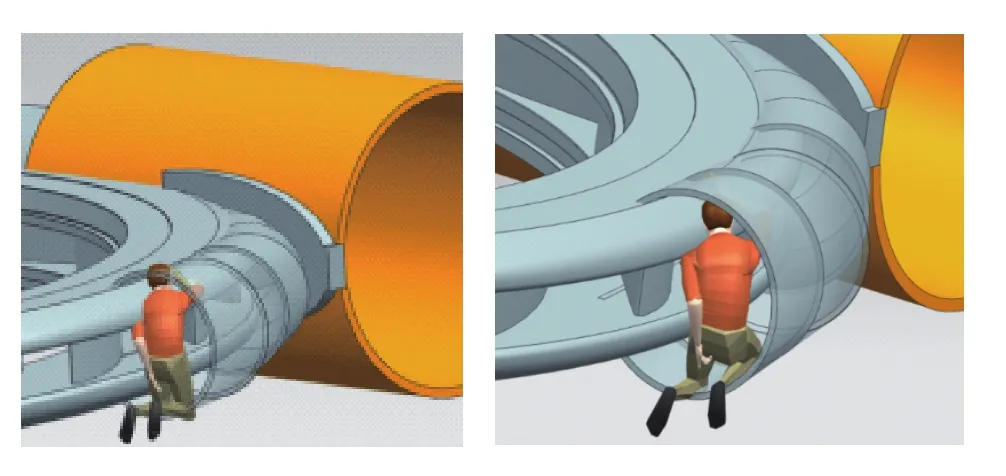

基于蝸殼座環三維模型,對蝸殼焊接進行虛擬制造模擬仿真分析,確定尾部蝸殼最佳的分段位置和蝸殼節軸向長度,如圖4所示。

圖4 尾部蝸殼虛擬制造分析示意圖Figure 4 Schematic of virtual manufacturing analysis for tail spiral case

根據蝸殼虛擬制造模擬仿真結果,確定尾部蝸殼制造工藝如下:

(1)合理進行尾部蝸殼分段設計:尾部殼節半徑≤500mm的蝸殼,應保證殼節軸向長度≤550mm,以確保尾部蝸殼滿足焊接工藝性(焊接可視性、焊接可達性、可操作性)要求。

(2)設置合理的坡口形式:由于尾部蝸殼空間狹小,內側(過流面側)施焊空間狹小,施焊難度大,因此,采取內側設置小坡口或角焊的方式以保證內側焊接工藝性要求。

(3)采取分步制造工藝:由于尾部蝸殼尺寸較小,焊后返修難度和成本增大,因此采取分步制造工藝,即裝配、焊接、打磨、探傷完一節后,再進行下一節的裝配、焊接、打磨、探傷,直至蝸殼口面殼節半徑r>500mm時,采用整體裝配、焊接方式進行制造。

3.4 蝸殼座環焊接質量控制

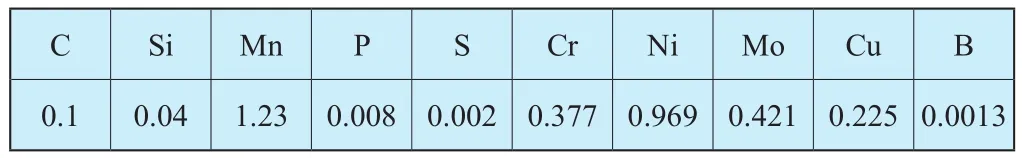

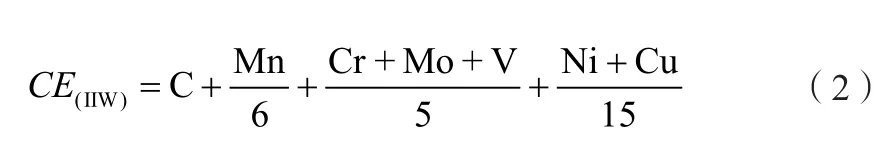

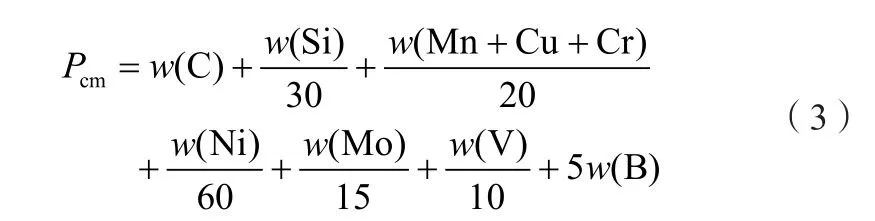

780CF高強鋼材料成分如表1所示,根據式(2)[6]計算其碳當量為0.51%,表明780CF高強鋼以淬硬,焊接性差;根據式(3)[6]計算冷裂敏感性系數Pcm=0.24%>0;分析認為780CF高強鋼板具有較大的冷裂敏感性,且容易產生再熱裂紋。

表1 780CF高強鋼化學成分Table 1 Chemical composition of 780CF steel plate

為保證780CF高強鋼焊接質量,應通過預熱、保溫、消氫、緩冷等控制措施,確保780CF高強鋼焊接處于低氫環境,同時采用對稱焊接和焊后熱處理降低殘余應力,控制裂紋產生的風險[6]。蝸殼座環低合金調質剛強鋼焊接過程質量控制措施主要有:

(1)嚴格控制焊前預熱溫度,根據板厚及結構拘束度情況,預熱溫度控制在100~120℃,可有效避免焊接冷裂紋。

(2)嚴格控制道間溫度,道間溫度影響接頭強度、接頭晶粒組織以及接頭沖擊韌性[7]。

(3)嚴格控制保溫溫度,焊接冷裂紋與鋼材的淬硬傾向、焊接接頭中的氫含量及其分布、焊接接頭的拘束應力狀態有關,因此,在焊接具有冷裂紋傾向的低合金調質高強鋼時,要嚴格控制焊接接頭中的擴散氫含量。在未進行消氫處理前,對接頭保持一定的溫度,使擴散氫具有一定的活性而不至于在低溫條件下聚集產生H+H→H2的反應,從而防止發生微小缺陷內部壓力不斷增大而產生裂紋[8]。

(4)嚴格控制消氫溫度,焊接完成后,應立即對焊縫進行加熱消氫處理,加快焊縫中擴散氫的逸出,從而消除冷裂紋的三大要之一的氫。

(5)嚴格控制焊后熱處理溫度,為保證結構尺寸穩定性,降低焊接殘余應力對機組后續安全穩定運行的風險,座環、蝸殼焊接完成后,需整體進行消除焊接殘余應力熱處理。熱處理溫度應嚴格按照焊接工藝試驗確定的溫度進行,以確保焊接接頭具有良好的塑韌性[3],滿足機組性能設計要求。

4 兩瓣式蝸殼座環加工技術

4.1 蝸殼座環廠內加工

廠內蝸殼座環加工的重點是分辨面盲銷加工。先劃出蝸殼座環導水機構中心線及其余部位加工線,然后鏜銑分瓣面,在此基礎上,劃出銷孔位置線、平面和圓面基準線;銷孔加工時,在相同裝夾條件下,先加工一段平面及圓面的基準面后,再加工銷孔。

4.2 蝸殼座環工地加工

蝸殼座環在工地組圓焊接后,需要檢查與頂蓋和底環配合的平面是否滿足要求。通常情況下,由于焊接變形的影響,局部平面度不滿足要求的情況下,采用專用加工設備,對座環配合面進行打磨,以保證平度要求。

5 結束語

經過不斷探索、試驗研究和優化改進,完成了高水頭抽水蓄能機組蝸殼座環的制造,形成了一套大型抽水蓄能機組蝸殼座環制造工藝方案和制造技術,已成功應用于長龍山、敦化等高水頭抽水蓄能機組蝸殼座環制造,提高了產品制造質量,降低了生產制造成本,縮短了生產制造周期。