考慮氣蝕效應的尾軸承多相流場數值模擬研究

何 晨 周凡皓 王 恒 李大揚 楊 琨

(武漢理工大學國家水運安全工程技術研究中心 武漢 430063)

0 引 言

在船舶正常航行過程中,尾軸承軸頸會對徑向軸承襯套之間的潤滑油產生不穩定的動壓力.由于油潤滑尾軸承軸頸在變載荷作用下,少量混合在潤滑油中的空氣被高強度壓力擠壓逸出形成氣泡,氣泡在軸頸-軸承間隙中潰滅,并對軸承金屬表面產生機械損傷和化學腐蝕.這些現象產生了金屬顆粒和碎屑,這些作用共同導致尾軸承中產生氣蝕效應,加速了滑動軸承的摩擦磨損和老化損傷.理論及實踐表明[1-3]:像尾軸承軸頸-軸瓦這類摩擦副表面形貌不完全光滑,某些微凹坑部位在干摩擦時會存儲微小磨粒,降低二次磨粒磨損[4-5],同時在初始階段微凹坑能夠存儲部分油液,有助于于形成潤滑油膜,在穩定運行階段凹坑內的儲油將會釋放到摩擦副表面,提供潤滑油補充,有利于減少接觸面的摩擦磨損[6-7].同時尾軸承結構設計時存在的偏心率會對尾軸承多相流場的產生影響,宋寅等[8]提出了一種基于空氣溶解度的新空化模型,結合CFD計算顯示在不同偏心率的作用下滑動軸承載荷、滑油流量,以及滑油油膜破裂失效的位置與實驗測量值相吻合.為了更加準確地探究尾軸承多相流場地變化情況,也需要從熱穩定性的角度分析滑油應力、油膜厚度及滑油失效原因[9].

文中基于計算流體力學,借助FLUENT平臺分析外載荷、尾軸轉速、空蝕效應因素對尾軸承空氣-潤滑油-磨粒三相流場的影響,從油膜厚度和摩擦系數等方面衡量尾軸承多相流場的變化及摩擦副的相對運動,為確保船舶尾軸承的正常運行提供可靠性分析和技術支撐.

1 試驗方案及設備

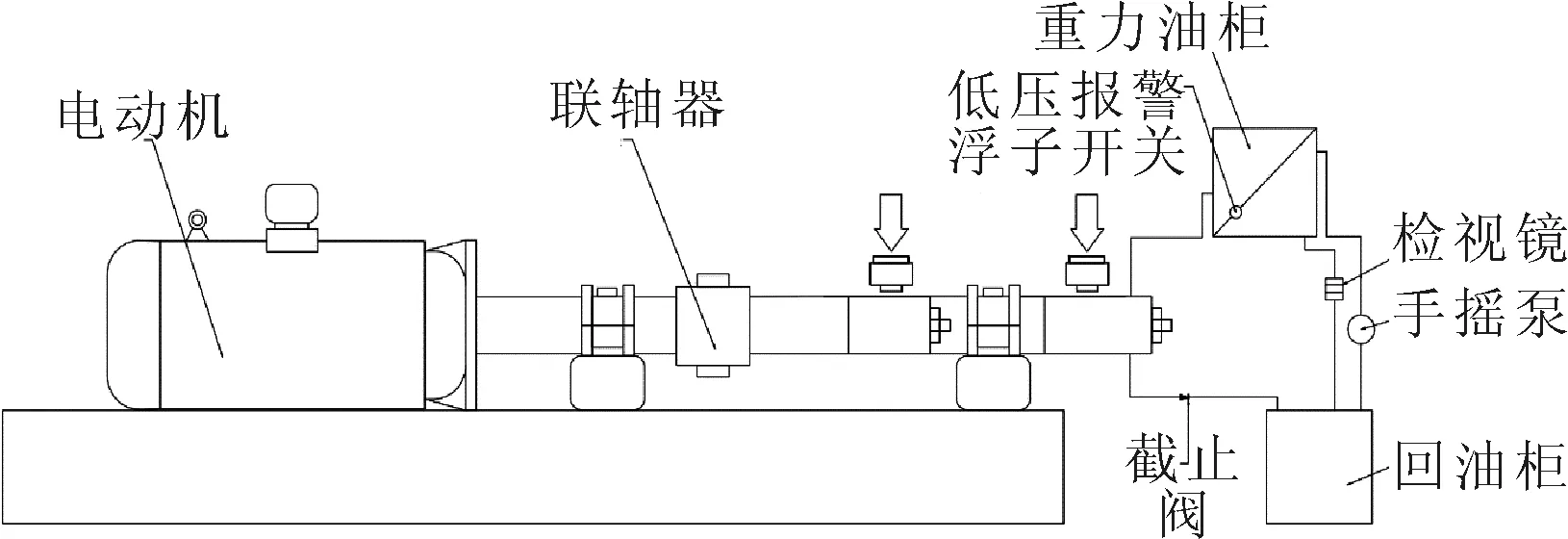

在考慮氣蝕效應的多相流場中,尾軸承摩擦副間摩擦磨損勢必需要引起關注.圖1為武漢理工大學自主研制SSB摩擦磨損試驗臺,該試驗臺由尾軸、電機、聯軸器、傳感器、負載裝置、重力油柜等組成.其中重力油柜采用間歇循環的方式對油潤滑尾軸承進行循環冷卻.潤滑油采用手搖泵注入重力油柜,同時低油位自動報警裝置通過油箱內的浮子監測滑油液位.尾軸承中的回油可經過截止閥流回至回油柜,完成整個滑油循環過程.電機可控制功率的輸出進而改變尾軸轉速,并且可調節尾軸承兩端的負載裝置控制外載荷輸入,以達到對軸頸轉速和外載荷變量的輸入控制.

圖1 尾軸承磨損試驗臺

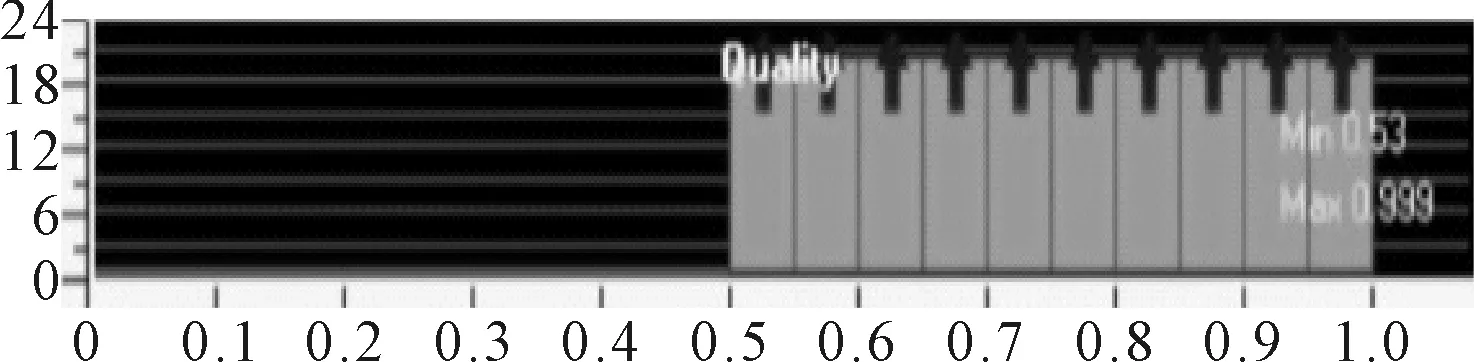

為了在FLUENT軟件中仿真計算出尾軸承的多相流場,需要將圖1中的摩擦磨損試驗臺中尾軸承部分提取出網格模型.利用ICEM進行非結構網格劃分,全局網格尺寸設為0.002 mm,軸瓦與軸頸間隙劃分六層網格,生成網格后對其進行質量檢測見圖2,可知網格質量處于合理范圍,可以用于CFD仿真計算.

圖2 網格質量檢查

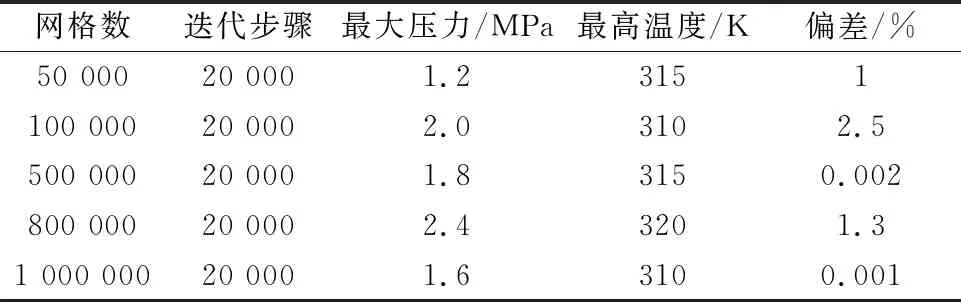

采用相同的步驟,對尾軸承模型進行多次網格劃分,并且進行網格無關性驗證,確定合適網格數量,見表1.

表1 無關性驗證

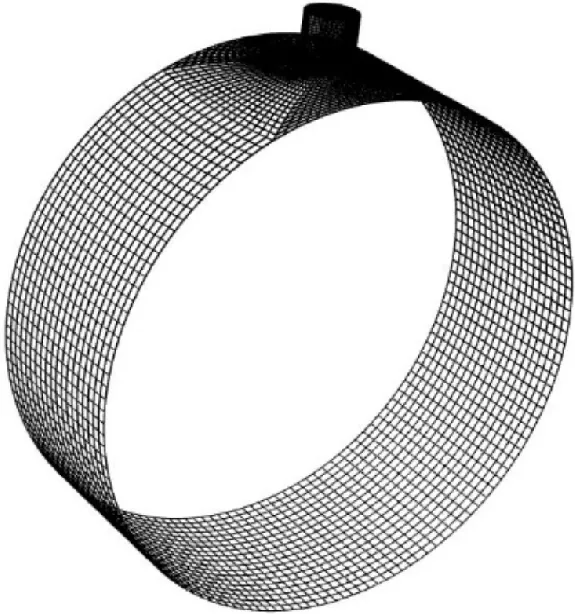

由表1可知,在進行足夠多的迭代計算次數后,將網格數量控制在106時,誤差達到最小且為合理范圍值,此時尾軸承模型的溫升最大值為310 K和壓力最大值為1.6 MPa,均為合理范圍值.同時考慮到網格數量過大需要更多的計算空間,對計算機性能要求嚴格,因此選用第三種網格劃分方案輸出網格模型(見圖3),以供CFD計算使用.無關性驗證后的網格質量完全滿足尾軸承多相流場數值計算要求.

圖3 尾軸承有限元計算模型

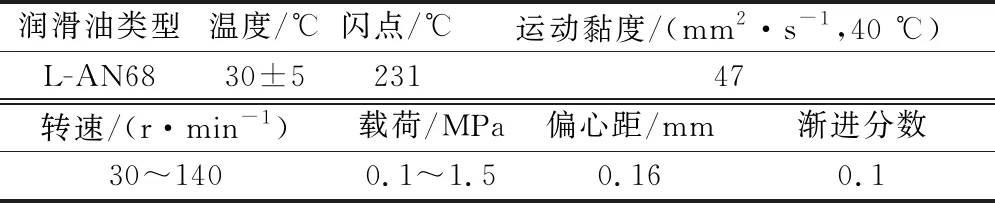

根據實際尾軸承運行環境選配合適的潤滑油類型、尾軸轉速范圍,以及初始外載荷范圍,見表2所示.

表2 初始條件

根據表2中的參考值,在FLUENT軟件內設置潤滑油材料屬性、結構設計參數、尾軸承邊界條件,基于VS平臺編譯UDF代碼實現動載荷的輸入及軸心軌跡的輸出功能,軸心軌跡的監測將會直觀反映尾軸承在動態工況下的失穩特性,對研究內部多相流場的產生原因及變化趨勢有著非常重要的參考意義.

2 多相流場計算模型

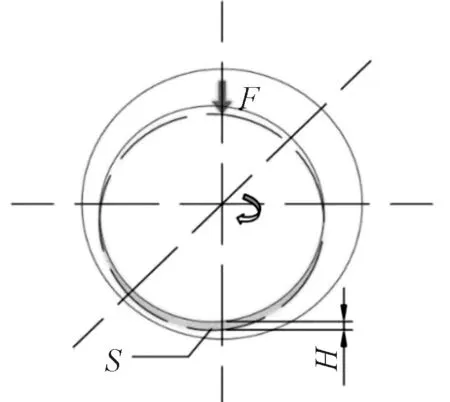

低轉速尾軸承中存在著安裝間隙,當潤滑油從輸油口導入到尾軸承中,會逐漸充斥在間隙中.初始階段尾軸承里主要發生干摩擦,隨著輸入量的增加及尾軸承運行進程的加深,間隙兩側金屬間會形成潤滑油膜,減小金屬之間的摩擦阻力,降低尾軸承金屬的材料磨損損傷.圖4為尾軸承間隙油膜示意圖,由圖4可知:間隙為H的尾軸承內輸入潤滑油S,軸頸在外載荷F的影響下順時針運轉,間隙內將逐漸形成穩定油膜.

圖4 尾軸承間隙油膜示意圖

采用Schnerr-Sauer 模型能夠精確計算尾軸承油膜中部分液體受壓轉變為蒸氣的傳遞凈質量,蒸氣體積分數方程為

(1)

式中:ρv為蒸氣密度;ρl為液體密度;α為氣泡數.等號右側部分為傳遞過程中的凈質量源項,氣泡半徑RB為

(2)

(3)

另外根據上述公式的特點可以表征出α,ρv,ρl三個參數的函數關系.

(4)

由式(4)可知,當α=0或者α=1時,f(α,ρv,ρl)趨近于0.并且通過對該式子求導可以得到f(α,ρv,ρl)取最大值時的α值在0~1.

在Schnerr-Sauer模型中,必須確定的唯一參數是單位體積液體中氣泡的數量.當尾軸承油膜中沒有氣泡產生或者消逝,那么該模型中的氣泡密度為恒定值.因此,根據式(2)找尋滿足平衡氣泡半徑的初始條件,同時計算該過程中產生的氣泡密度及其相變狀態.

當(pv-p)≥0時,氣泡密度Re為

(5)

當(pv-p)≤0時,氣泡密度Rc為

(6)

式中:Fv及Fc分別為蒸發和冷凝的經驗校準系數,其中冷凝經驗校準系數Fc取默認值0.2[1,2].

由于尾軸承油膜成分是混合物,該混合物中存在的幾個氣相組分可以認為是可壓縮的.在這個多相流系統中,對于每個種類的相,需要首先預測每種物質的局部質量分數,然后通過對物質對流擴散方程進行求解.適用于多相混合物的廣義化學物種守恒方程為

(7)

Schnerr-Sauer模型應用于FLUENT軟件,能夠將氣蝕效應從產生到穩定存在過程中的物理化學因素綜合在一起,對尾軸承模型的多相流場數值計算的準確性產生積極作用.這種修正后的氣蝕模型同樣在VS平臺編譯出代碼文件,通過二次開發實現尾軸承內部多相流場的數值計算相關功能.FLUENT軟件讀取該氣蝕模型的代碼文件后可執行功能計算,在潤滑油、空氣和軸承金屬的相互作用下以六自由度方式進行瞬態計算,計算結果將以云圖后處理的方式進行表征分析.

3 尾軸承多相流場仿真分析

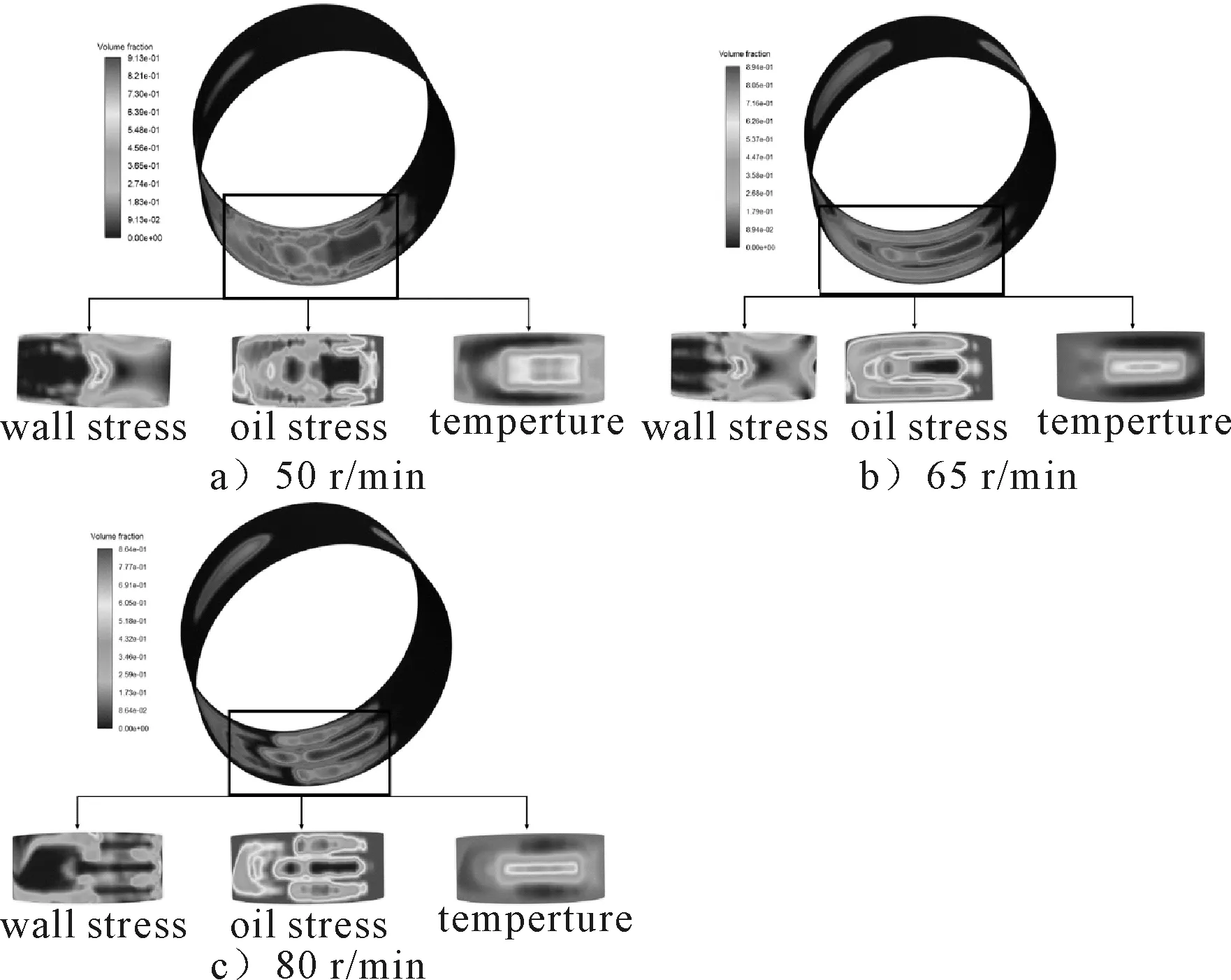

在保證外載荷為定值0.5 MPa,通過電機功率的改變調整尾軸轉速.分別設置50,65,80 r/min三組轉速的試驗組合,同時保證滑油型號和初始條件相同.在經過足夠充分的迭代計算后,利用FLUENT軟件分析不同轉速下尾軸承中的氣蝕區域分布及氣蝕劣化狀態,為尾軸承楔形間隙內氣液固三相流場分析提供數值仿真預測數據.同時,需要進一步探究尾軸承多相流場的變化情況,因此可以從摩擦副表面應力、油膜應力及壁面溫升三個角度剖析氣蝕區面積和劣化程度的變化,見圖5.通過對比不同轉速下氣蝕區域的力學及溫度變化趨勢,尾軸承在工作過程中其楔形間隙內多相流場的分布及變化情況可以得到很好地分析研究.

圖5 不同轉速下多相流場分布

根據圖5中三組不同轉速下氣蝕區的分布情況,可以發現尾軸承主要是底部產生較明顯的氣蝕效應,并且呈現著有中間向四周逐漸擴散的趨勢.結合尾軸承底部摩擦副表面應力和油膜應力分布,可知氣蝕效應區與油膜應力區的形狀高度重合,說明油膜應力與氣蝕效應的產生有極為緊密的聯系.同時氣蝕效應最為劇烈的區域,也是摩擦副表面應力最為集中的區域.集中區域滑油油膜的剪切應力達到最大值,該處應力作用在滑油流體上促使流體發生擠壓擴散,造成局部滑油油膜破裂失效.同時尾軸承內溫度分布不均勻或者局部產生的溫度變化,會導致滑油膜厚及剪切力發生變化.

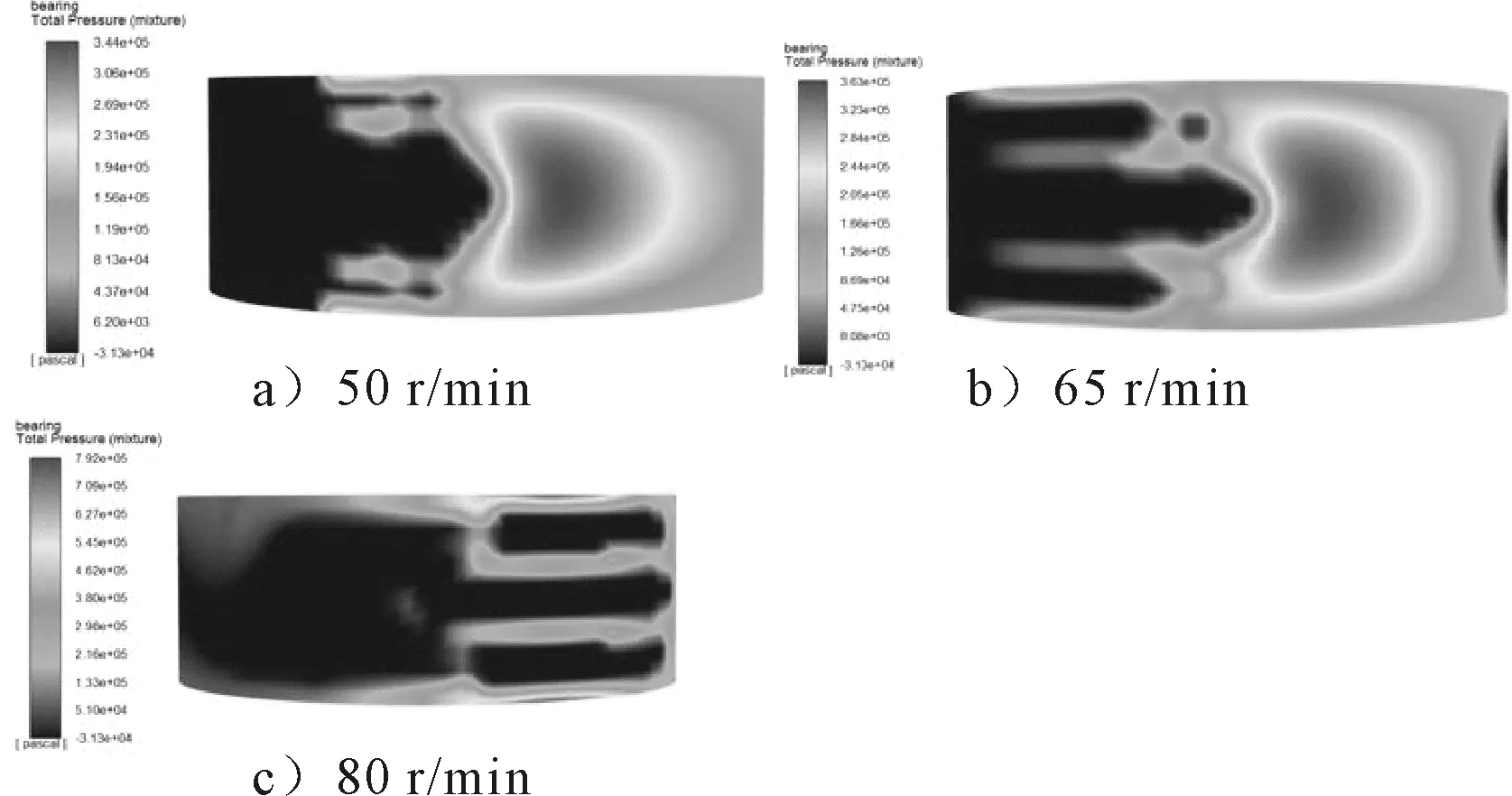

隨著尾軸轉速由50 r/min增大到80 r/min,氣蝕區域由大面積片狀逐漸轉變為稀疏的帶狀分布,并且氣蝕集中區域逐漸消退.進一步對比氣蝕的應力變化,發現尾軸承油膜應力也在相對應地減小,最小油膜厚度變薄,氣蝕區平均溫度下降,溫度集中區域在不斷縮小.由于滑動軸承的氣蝕效應與軸承動壓、最小油膜厚度有關,油膜厚度的減小將直接影響油膜應力的降低.因此,需要關注尾軸承底部動壓的變化,見圖6.由圖6可知:尾軸轉速的增大導致軸承底部壓力集中區不斷縮小,并且不斷被壓力分散區所取代,整個底部區域的平均壓力逐漸降低.進一步提取軸承底部中心區域的壓力值,發現最高壓力由0.32 MPa降為0.04 MPa,降幅幅度達87.5%.

圖6 不同尾軸轉速下底部壓力變化

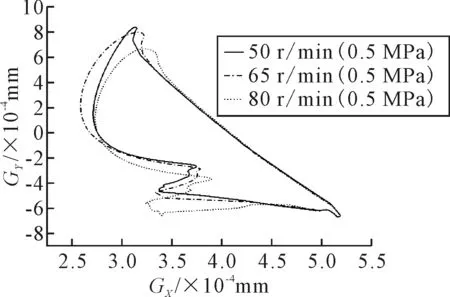

由于船舶尾軸承受到的變載荷數值較大,導致溶解在潤滑油的空氣對氣蝕效應的影響變得很小,由于這種情況下尾軸承端部進入的空氣氣泡幾乎沒有,所以可以忽略這部分誤差對滑油油膜壓力的影響.尾軸在運轉過程中,其平衡位置將會隨著進程的加深而發生改變,而尾軸轉速的改變勢必會影響這種失穩性.為了進一步探究這種影響,需要分析不同尾軸轉速下尾軸的軸心軌跡,見圖7.

圖7 不同尾軸轉速下底部壓力變化

由圖7可知,三組低轉速下尾軸的軸心軌跡基本相同,隨著轉速的提高,軸頸平衡位置橫向偏移量的距離由1.54降至1.38 μm,豎向偏移量的最大值和最小值均減小,豎向偏移誤差均為0.48‰,為合理區間范圍內.軸心橫向和縱向的偏移能夠反映到軸頸在橫向和縱向上的速度分量變化,進而決定軸頸對油膜的擠壓及油膜應力的改變,而這些變化對氣蝕效應有著直接的影響.

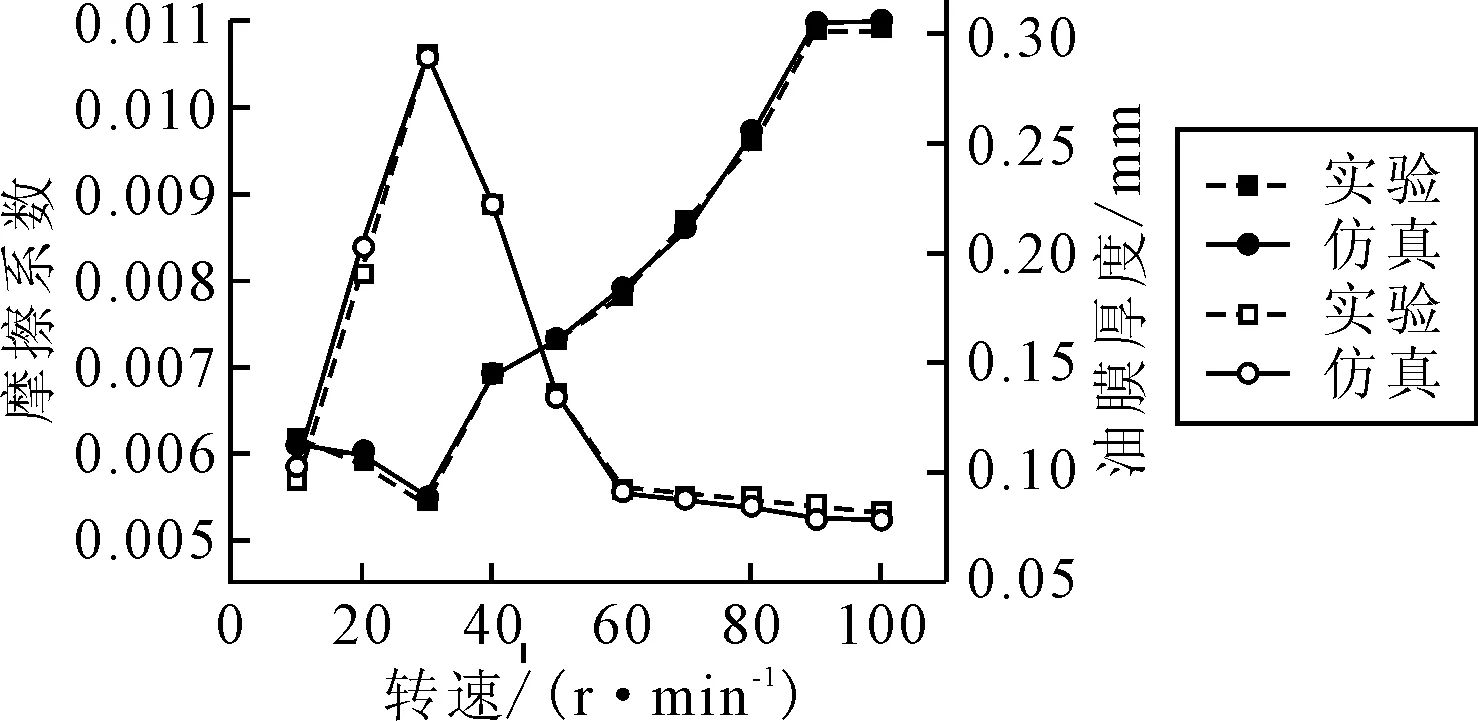

為了進一步分析軸頸轉速對尾軸承多相流場油膜厚度的影響,將仿真試驗的轉速分組擴大到10~100 r/min的范圍,依舊通過FLUENT軟件迭代計算出對應轉速下尾軸承底部的油膜厚度.同時考慮到軸頸-軸瓦摩擦副表面間擠壓和切削摩擦磨損因素產生的磨屑和磨粒對多相流場的影響,需要在軟件中監測摩擦副表面的摩擦因數變化.導出相關監測數據,與尾軸承磨損試驗臺相同條件下得到的摩擦因數和油膜厚度數據進行匯總比較,見圖8.

圖8 不同尾軸轉速下摩擦系數及油膜厚度變化

隨著尾軸轉速的增大,油膜厚度先增大至0.295 mm,后降至0.063 mm,最后緩慢降低到0.061 mm.同時摩擦因數先緩慢降低至0.005 2,后增大至0.010 9,最后基本穩定在0.011附近.造成摩擦因數和油膜厚度如此變化的原因,在于較低轉速情況下尾軸承以干摩擦為主,來不及形成穩定的油膜;當轉速逐漸增大后,尾軸承的油膜逐漸穩定,氣蝕效應逐漸產生,氣-液-固三相流場逐漸生成.在該多相流場中得到的仿真數據與實際工況下尾軸承的摩擦因數及油膜厚度進行對比,兩者之間十分吻合.摩擦因數隨著轉速的增加先增大后減小,油膜厚度隨著轉速的增加總體上呈增大的趨勢.摩擦因數的變化將直接反應摩擦副金屬間的接觸狀態,進而對尾軸承磨損成因產生直接影響,而油膜厚度的變化不僅表征了局部多相流場的流動特性,而且為尾軸承摩擦磨損過程提供環境因素參考.

4 結 論

1) 氣蝕效應的存在會在尾軸承底部形成明顯的應力集中區和溫度集中區,這些區域將產生損傷和顆粒物,進而影響多相流場的分布.

2) 尾軸的軸心軌跡及底部動壓變化,可以直接反映尾軸的運動情況,同時對周圍油膜和金屬面產生應力作用和摩擦溫升.

3) 不同轉速下氣蝕效應范圍和強度有所不同,隨著轉速的增加,摩擦副金屬間的摩擦因數和油膜厚度將會出現變化.