基于不同陳化工藝的水泥穩定鋼渣基層試驗研究

韋武舉 徐金玉 鄭炳鋒 韓 超

(蘇交科集團股份有限公司1) 南京 211112) (新型道路材料國家工程實驗室2) 南京 211112)

0 引 言

鋼渣具有較高的密度和硬度,可以用來代替傳統石灰巖碎石作為基層材料.采用鋼渣作為道路基層材料不僅可實現鋼渣廢棄物資源化、減物質化或減量化,大幅度節約工程成本,還可減少對天然土石料的開采,保護生態環境[1-3].

對于鋼渣在道路工程中的應用,國內外學者進行了大量研究.Ahmed[4]評價了鋼渣用量對石灰碎石骨料的力學性能的影響,結果表明:在石灰碎石骨料中加入鋼渣可以改善其力學性能和阻力系數.Maghool等[5-6]進行了一套廣泛的工程特性測試,以評估鋼渣的工程性能,結果表明:該材料是路面基層、底基層和工程填料等道路工程應用的理想建筑材料.李新明等[7]通過加州承載比和無側限抗壓強度試驗,分析了武鋼電爐渣用于公路路基的可行性.陳云飛等[8-9]采用摻加一定量硅灰的方法,對未陳化鋼渣應用到水泥穩定碎石基層中進行了研究.徐方等[10]以不同陳化齡期的武鋼自然處理鋼渣作為研究對象,采用壓蒸粉化率法與壓蒸存活率法對鋼渣的安定性能進行了分析,綜合評價了鋼渣路面基層材料的安定性能.

文中針對揚州秦郵特鋼有限公司所產鋼渣,從鋼渣的物理力學性能、化學成分、體積安定性、水化產物、配合比等角度,結合多種試驗手段分析鋼渣在公路基層中的應用可行性,以期為鋼渣在公路基層中的推廣應用提供科學參考.

1 鋼渣物理化學性能分析

鋼渣為灰白色固體,表面粗糙,棱角分明,表面孔隙較多,見圖1.

圖1 鋼渣集料

1.1 鋼渣的物理力學性能

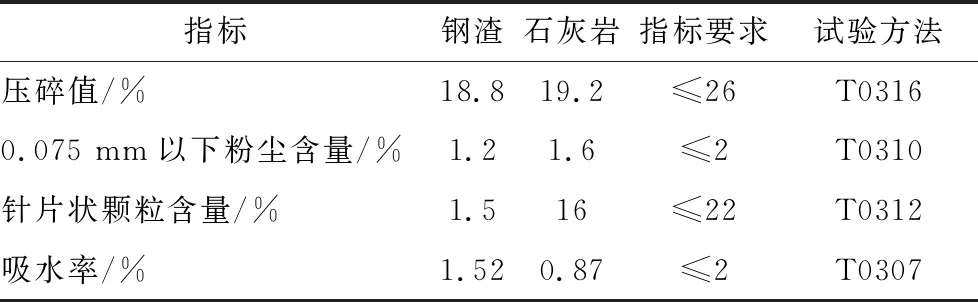

鋼渣的物理力學性能是其能否被應用到道路基層的基礎.文中采用JTG E42-2005《公路工程集料試驗規程》[11]中的相關試驗方法對其物理力學性能進行測試.鋼渣和石灰巖集料的物理力學性能檢測結果見表1.

表1 鋼渣和石灰巖集料的物理力學性能檢測結果

由表1可知,鋼渣和石灰巖的各項物理力學性能均滿足文獻[12]的技術指標要求.鋼渣的壓碎值、0.075 mm以下粉塵含量與石灰巖相當,由于鋼渣表面多孔,其吸水率略大于石灰巖.而鋼渣的針片狀顆粒含量遠小于石灰巖,這有助于提升骨料之間的摩擦力.

1.2 鋼渣的化學成分

鋼渣的化學成分及其含量是鋼渣與水泥、水等進行水化反應的先決條件.采用X射線熒光光譜儀(BRUKER S4 PIONEER)對同一料源、不同批次的鋼渣的化學成分和含量進行測試.鋼渣的化學成分見表2.

表2 鋼渣化學組成

由表2可知,不同批次的鋼渣的化學成分和含量基本一致,主要是由CaO、SiO2、Fe2O3、Al2O3、MgO、MnO及少量P2O5、TiO2等氧化物組成,其中CaO、SiO2、Fe2O3、Al2O3和MgO為主要成分且達到了90%以上.但是CaO、SiO2、Al2O3等化學成分含量波動較大,這可能與鋼渣生產時外摻料的添加量及后期存放的時間長短有關.因此,在鋼渣使用前必須對其各項指標進行檢驗,不能隨意使用.

1.3 鋼渣體積安定性

由于鋼渣中含有一定量的游離f-CaO與f-MgO,這些成分遇水后會發生體積膨脹,當膨脹值達到一定程度,其在基體內部產生的拉應力將超過鋼渣的極限抗拉強度,從而導致開裂破壞的產生,因此鋼渣的安定性是其能否大面積應用的關鍵因素.因此,文中參照文獻[13]的標準方法對鋼渣浸水膨脹率進行測試,以鋼渣和水、水蒸氣發生水化反應后的體積膨脹率來評定鋼渣的安定性.鋼渣的浸水膨脹率測試結果見表3.

由表3可知:鋼渣水化反應1~2 d后體積膨脹增長較慢;3~6 d增長較快,累計膨脹量分別達1.90和1.72 mm.6~10 d鋼渣試件的膨脹量逐漸降低,主要是因為鋼渣中的f-CaO、f-MgO含量大量減少導致.經計算,鋼渣的浸水膨脹率分別為γ1=2.1%,γ2=2.0%,平均值γ=2.05%,略大于文獻[14]的規定值2%,因此在使用前需對其進行陳化處理.

表3 鋼渣的浸水膨脹率測試結果

2 鋼渣不同陳化處理效果的對比

2.1 游離氧化鈣(f-CaO)含量

由于取樣時不確定鋼渣已經發生的陳化時間,假定已陳化t個月.考慮到不同批次鋼渣的混雜堆放,試驗取樣時盡可能確保樣品處于同一批次,并對樣品進行分批密封處理;然后在原有t個月陳化基礎上,分別按1個月為增量進行自然堆放和灑水處置兩種工藝進行陳化處理,試驗研究最高陳化時間為5個月,對樣品鋼渣的f-CaO含量進行測試,f-CaO含量計算公式為

(1)

式中:TCaO為單位體積EDTA標準滴定溶液與CaO質量相當,mg/mL,取值3.059;V為滴定時消耗苯甲酸酒精溶液的總體積,mL;G為試樣重量,g.

試驗結果見圖2.

圖2 不同陳化工藝下f-CaO含量隨陳化時間的變化規律

由以上試驗結果可知:雖然樣品鋼渣初始f-CaO為3.2%,但隨著陳化進程,f-CaO含量降速明顯,且灑水陳化的效果略優于自然陳化,陳化處理1個月后,f-CaO含量已小于3.0%,至陳化末期(5個月后),f-CaO含量已小于0.2%.

2.2 鋼渣粒徑

對自然堆放和灑水兩種陳化處理方式的鋼渣(10~30 mm)粒徑隨陳化時間的變化規律進行了研究,結果見圖3.

圖3 陳化處理后粒徑變化情況

由圖3可知,不同陳化處理后鋼渣粒徑均會發生一定程度的變化.隨著鋼渣陳化時間的延長,鋼渣粉化率會逐漸下降,且陳化初期下降趨勢較為明顯.不同陳化處理方式對于鋼渣粒徑的影響效果也有所不同,灑水陳化處理的影響更為明顯.

總體來看,自然堆放和灑水處理兩種陳化工藝對f-CaO含量的變化和鋼渣顆粒的組成都具有一定的影響,灑水陳化對鋼渣的影響更大,f-CaO含量下降也更加明顯,縮短了陳化周期,而且灑水陳化也更有助于大顆粒鋼渣的崩解,使鋼渣顆粒級配更加合理.

3 鋼渣水化產物及微觀形貌分析

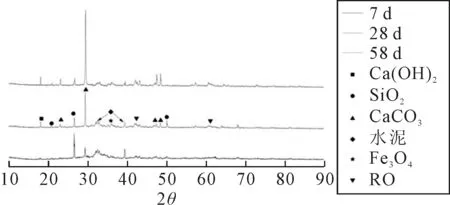

采用X射線熒光光譜儀(BRUKER S4 PIONEER)[15-16]和掃描電鏡(HITACHI SU-8020)對其不同齡期的鋼渣水化產物和微觀形貌進行分析[17].試驗中首先將鋼渣加水拌和,其中水的質量為鋼渣質量的30%,然后在標準養護條件下(標準養護室溫度(20±2) ℃,相對濕度在95%以上)養護7、28和58 d.鋼渣水化產物的微觀形貌及XRD圖譜分別見圖4~5.

圖4 不同齡期的鋼渣水化微觀形貌

由圖4可知:鋼渣水化7 d后其表面有少量片狀的凝膠類物質生成,此時的凝膠比較松散,并沒有完整的粘結在一起,即此時鋼渣的水化反應屬于初級階段.而在鋼渣水化28 d后,可以看到附著在鋼渣表面的凝膠類物質增厚,而且其表面有一些晶體顆粒析出.凝膠彼此之間比較松散,并沒有形緊密的結合在一起.在水化齡期達到58 d時,鋼渣表面的膠凝物質縱橫交錯,和水化初期相比,鋼渣表面的水化產物顯著增多,所形成的結構體系也更加牢固,即水化反應隨齡期進一步發展.

由圖5可知,隨著齡期的增長,Ca(OH)2和CaCO3波峰呈明顯遞增趨勢,SiO2的波峰隨齡期呈明細下降趨勢,水化反應逐漸進行.同時,在標準養護條件下養護7 d后,Ca(OH)2和CaCO3波峰不是很明顯,說明鋼渣的早期水化反應程度較低,因此在進行基層鋼渣混合料設計時,需摻入水泥等以提高混合料的早期強度.

圖5 鋼渣水化產物

4 水泥穩定鋼渣碎石混合料設計

采用經過灑水陳化處理3個月后的鋼渣,對水泥穩定鋼渣碎石混合料進行設計.設計級配見表4,重型擊實試驗結果見表5.

表4 水泥穩定鋼渣碎石混合料的集料級配

表5 水泥穩定鋼渣碎石混合料重型擊實試驗結果

重型擊實法確定的水泥穩定鋼渣碎石混合料的最佳含水率為4.8%,最大干密度為2.348 g/cm3.

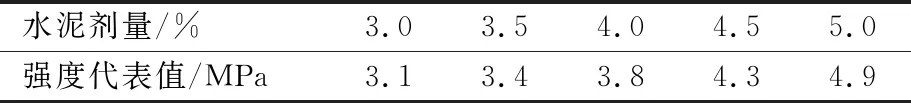

水泥穩定鋼渣碎石混合料7 d齡期無側限抗壓強度見表6.水泥用量為4.5%時滿足文獻[12]中高速公路和一級公路重交通條件下的強度要求.

表6 7 d齡期無側限抗壓強度

5 結 論

1) 此鋼渣的壓碎值、0.075 mm以下粉塵含量與石灰巖相當,吸水率略大于石灰巖,而鋼渣的針片狀顆粒含量遠小于石灰巖,這有助于提升骨料之間的摩擦力.

2) 鋼渣主要成分為CaO、SiO2、Fe2O3、Al2O3和MgO,總含量達到90%以上,不同批次的鋼渣化學成分含量波動較大,因此,在鋼渣在使用前必須對其各項指標進行檢驗.

3) 相比自然堆放陳化工藝,灑水陳化f-CaO含量下降更快,也更有助于大顆粒鋼渣的崩解,使鋼渣顆粒級配更加合理.

4) 鋼渣水化產物及微觀形貌分析表明,鋼渣水化早期的凝膠類物質生成較少,水化反應程度較低,因此,在進行基層鋼渣混合料設計時需摻入水泥等以提高混合料的早期強度.

5) 采用經處理后的鋼渣設計的水泥穩定鋼渣碎石混合料性能滿足規范要求,表明此鋼渣可以在相關道路基層中推廣應用.