黃驊港綜合港區某建筑物地下連續墻施工技術

劉 亮,李向龍,單蒼建

(中交一航局第一工程有限公司,天津 300456)

1 概述

1.1 工程概況

黃驊港綜合港區海水淡化引水工程是分建式岸邊取水構筑物形式,由陸上自流管道、陸上海水過濾間和海上水下取水管涵三部分組成。過濾間地連墻整體尺寸為21.5 m×31.5 m,為后續15 m 深過濾間基坑開挖提供止水及支撐防護結構。

過濾間四周地連墻共17 幅,其中“一”字型標準幅9 幅,“L”字異形幅8 幅。墻體寬1.0 m,標準幅長5.2 m,高38.1 m。原地面標高+3.0 m 設計頂標高+2.5 m,設計底標高-35.6 m(國家85 高程,下同),最重鋼筋籠為104 t。地連墻DQ8 預埋直徑4.0 m 鋼箱,重約11 t;DQ5N、DQ5S 各預埋一個2.8 m×2.8 m 鋼箱,重約5 t。地連墻平面布置見圖1。

圖1 地連墻平面布置及位置示意圖

1.2 工程地質情況

本工程地面標高+3.0 m,地連墻位置臨海,距離海側圍堰坡肩20 m,圍堰為堤心塊石結構形式,地表一層5.0~9.0 m 厚人工進吹填的軟泥,為本工程的施工難點。根據地層的巖性、物理力學特征及分布特點,工程地層自上而下分為5 大層,現分別敘述如下:

①層為吹填土,地層巖性以淤泥質粉質黏土為主,層底高程-2.54~-5.97 m,平均厚度約7.01 m,標貫修正擊數N=1.1(擊/30 cm);

②層為第一海相沉積層(Q4m),地層以粉砂、淤泥質粉質黏土及粉質黏土為主。②1 粉砂:層底高程-4.59~-7.96 m,平均厚度約1.49 m,標貫修正擊數N=7.3(擊/30 cm)。②2 淤泥質粉質黏土:層底高程-7.53~-9.70 m,平均厚度約7.35 m,標貫修正擊數N=1.5(擊/30 cm)。②3 為粉質黏土:層底高程-11.77~-16.10 m,平均厚度約7.78 m,標貫修正擊數N=4.4(擊/30 cm);

③該層為海陸交互相沉積層(Q4mc),地層以粉細砂及黏土為主。③1 粉細砂:層底高程-15.24~-19.37 m,平均厚度約2.66 m,標貫修正擊數 N=12.9(擊/30 cm)。③2 黏土:層底高程-17.34~-22.73 m,平均厚度約3.10 m,標貫修正擊數N=9.3(擊/30 cm)。③3 粉細砂:層底高程-19.23~-27.63 m,平均厚度約5.70 m,標貫修正擊數N=20.3(擊/30 cm);

④該層為海陸交互相沉積層(Q4mc),地層以黏土及粉細砂為主。④1 黏土:層底高程-32.37~-40.87 m,平均厚度約 9.10 m,標貫修正擊數N=13(擊/30cm)。④2 粉細砂:該層部分鉆孔未揭穿,最大揭露厚度25.10 m;

地連墻底標高為-36.5 m,根據地質情況地連墻底部位于土質較均勻的④1 黏土層。

1.3 工程特點及難點分析

1)原地質條件差

施工區表層為吹填土,增加地連墻的成槽難度和塌孔機率,對泥漿配制質量要求高。此外,現場地基承載力不能滿足本工程機械設備的行走及作業要求。施工前需換填灰土并修筑機械設備施工通道。

2)超重、超高鋼筋籠起吊

本工程鋼筋籠重量最大115 t(含吊具、預埋鋼套箱重),鋼筋籠長38.6 m,設計主筋為雙排直徑36HRB400 鋼筋,屬于超高超重型鋼筋籠,采用20 點(5 排4 點布置)吊法,雙機起吊難度大。

3)水下混凝土配制強度標準高

原設計混凝土標號為C45W10F250,根據《水運工程混凝土控制質量標準》JTS202-2-2011 規范第5.5.2.3 條要求:水下混凝土的施工配制強度應比設計強度標準值提高 40 %~50 %(最低63 Mpa)。通過前后7 次配制,配制的7 天強度(根據砼強度增長規律7 天強度應達到配制強度的80 %,即設計強度的1.1 倍才能保證28 天強度)滿足不了1.1 倍(49 Mpa)的要求。通過同設計溝通,考慮地連墻為水下結構,內側設置內墻,受凍融影響較小,取消抗凍指標。

2 施工工藝流程

地連墻施工工藝流程如圖2 所示。

圖2 施工工藝流程圖

3 施工準備

3.1 場地換填

施工區域表層土質以淤泥和淤泥質土為主,平均厚度7 m。現場用10 %硅酸鹽水泥與素土混成灰土進行換填,換填厚度3.5 m,換填區域為超出地連墻外邊線15 m。

3.2 施工便道硬化

施工便道地基換填樁身混凝土,然后鋪設柵欄板,頂面采用直徑14HRB400 @200×200 鋼筋網片+40 cm 厚C25 混凝土進行硬化。

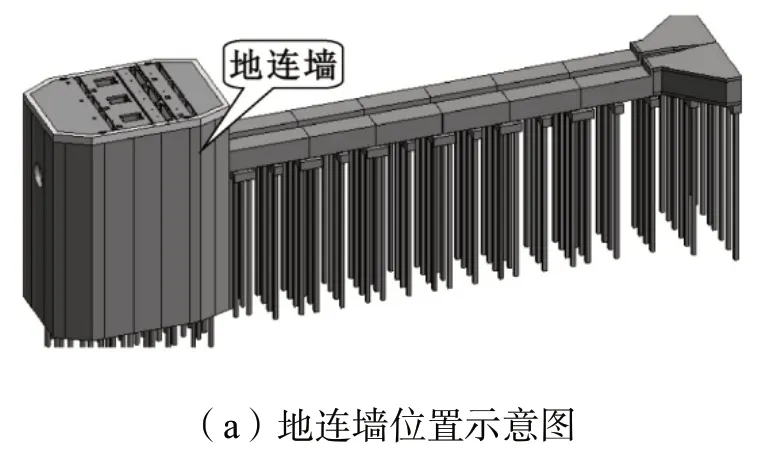

4 導墻施工

導墻采用 C20 鋼筋混凝土,配筋為螺紋φ14@200 單層雙向布置,導墻頂面高程為+3.0 m,做成“┓┏”型現澆鋼筋混凝土結構,導墻單側水平尺寸為 0.7 m,厚 0.2 m。垂直方向2.0 m,厚0.2 m,兩側導墻間凈距比地連墻設計厚度增加50 mm。考慮基坑外側主動土壓力,為防止基坑開挖后地連墻入侵主體結構尺寸,將導墻外擴7 cm。導墻斷面見圖3。

圖3 導墻斷面示意圖

5 成槽施工

5.1 泥漿制備

泥漿池一般由攪拌池、泥漿儲備池、循環池組成。泥漿系統由一個25 m×10 m×2 m 的泥漿池和泥漿攪拌、輸送系統組成。泥漿制備使用高速旋轉式攪拌機拌制,新制泥漿通過泥漿池膨化24 小時后使用,以使膨潤土充分水化,循環泥漿通過ZX-200 泥沙分離器回收到循環池內調制合格后再使用。

本工程新配制泥漿采用摻加純堿和CMC(纖維素)的袋裝鈉基膨潤土成品進行泥漿配制,考慮本工程表層為軟土地基,配制比例為鈉基膨潤土:水=1:9。

表1 泥漿性能指標

5.2 成槽順序

成槽設備選用成槽機。單元槽段的挖掘原則為:先兩端,后中間。成槽過程中隨著挖槽不斷加深要不斷補充泥漿,以保證泥漿液面始終高于地下水位至少0.5 m。

為保證接頭鋼板內不夾泥保證止水效果,下一槽段接頭鋼板采取刷壁處理,采用成槽機安裝特制鏟刀進行刷壁,刷壁器刷壁次數不少于10 次并最終以刷壁器鋼絲上無泥皮為準。

5.3 槽段檢驗

槽深、傾斜檢測:本工程成槽檢測由第三方檢驗,采用DM-602 型超聲波側壁測定裝置,對已成槽地連墻進行超聲波檢測,確認成槽深度、垂直度。

選取有代表性的一副槽孔檢測結構進行分析,其檢測結果顯示:

1)該槽孔在地面下2.2~3.2 m(標高+0.8~-0.2 m)高程范圍內出現塌壁,塌壁范圍的上沿是導墻混凝土與土結連接處,塌壁水平深度20 cm左右。根據本工程成槽經驗,建議與該工程類似的地連墻工程在槽段兩側施工混凝土攪拌樁,以穿過軟泥層,保證地連墻成槽質量,避免后續基坑開挖后混凝土的剔鑿工程量。

2)槽段內壁垂直度根據設計及規范要求為≤1/150(對本工程應不大于25.7 cm),整體檢測結果顯示:地連墻內側孔壁整體指向基坑中心傾斜,傾斜范圍 3~10cm,,整體外側孔壁 DQ4、DQ7 分別指向基坑中心傾斜6 cm、4 cm,其余孔壁垂直度傾斜范圍為2~3 cm。

6 鋼筋籠施工

6.1 鋼筋籠加強

先制作鋼筋籠加工平臺,再進行鋼筋籠的加工。本工程鋼筋籠鋼筋為雙層雙向布置,為保證起吊安全,對鋼筋籠桁架筋和吊點鋼筋均進行了加強,加強方法如下:

1)骨架筋加固

根據設計圖紙要求鋼筋籠內的橫向桁架筋數量標準段設置5 道,其余的槽段設置5-6 道。縱向桁架筋18 道,同時增加反向蛇形筋進行加強工作。

2)吊點加強

根據設計圖紙要求鋼筋籠上設置縱橫向起吊桁架和吊點,使鋼筋起吊時有足夠的剛度,防止鋼筋籠產生不可恢復的變形,吊點由原設計Φ32 mm改用Φ36 mm 鋼筋,并將“幾”型吊點頂與鋼筋籠主筋平行設置,以此兩根鋼筋作為起吊受力鋼筋。

3)工字鋼板焊接

將設計圖紙的工字鋼板螺栓連接方式,改為在拼縫處貼蓋鋼板,并焊接連接的方式。

6.2 鋼筋籠加工步驟

鋼筋籠加工步驟:底層筋鋪設→工字鋼板架立(閉合幅為 C 字封口筋)→蛇形桁架筋架立→“幾”字吊點布設→聲測管、測斜管安放→頂層筋焊接→加工完成。

6.3 鋼筋籠起吊

根據地連墻鋼筋籠重量,采用400 t+160 t 履帶吊20 點吊法(縱向5 點、橫向4 點),雙機抬吊鋼筋籠起吊入槽。

主吊400 t 履帶吊,主臂54 m、半徑12 m,角度75,吊重165 t;副吊160 t 履帶吊,主臂32 m、半徑8 m,角度75,吊重92 t。

雙機抬吊作業流程:平臺起吊→筋籠平抬出鋼筋平臺→傾斜提升→幅吊撤離、主吊負載移動→鋼筋籠入槽→鋼筋籠穿杠摘扣→鋼筋籠入槽穿杠控制標高。

7 混凝土澆筑

地下連續墻混凝土澆筑類似于灌注樁混凝土澆筑,澆筑可采用雙導管澆筑或三導管澆筑。導管直徑一般選用 320 mm,兩導管間距為不大于3 m。

為防止混凝土澆筑繞流,鋼筋籠下方至設計標高后,在工字鋼板接頭外側回填袋裝粘土,每回填5 m 后使用自制鋼筋搗子(重約1.5 t)進行搗實處理,以保證接頭回填質量。在下一幅地連墻成槽時,編織袋隨土方一并挖除。

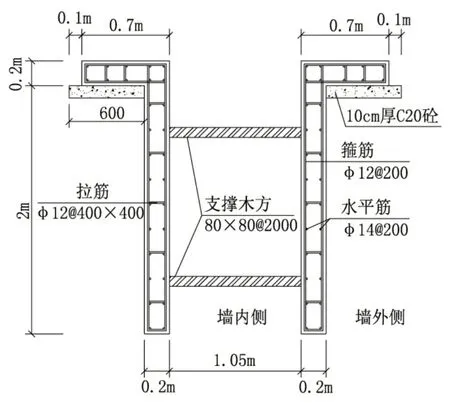

7.1 冬季測溫情況分析

對地連墻混凝土的測溫結果見圖4。

圖4 地連墻DQ3a 測溫曲線

說明分析:以DQ3a 等槽段為例進行檢測,利用電子測溫儀器,通過預埋的聲測管對不同部位進行檢測分析,第一、二天由于混凝土的水化熱,混凝土溫度逐漸升高,在第三、四天接近最高溫度63 度左右,后續降低,至第7 天區域穩定,其溫度不低于大氣溫度,內部中心同表層溫差最高24.4 度,符合《水運工程大體積混凝土溫度裂縫控制技術規程》不大于25 度的要求,且內部最高溫度小于規范要求70 度。

7.2 混凝土強度分析

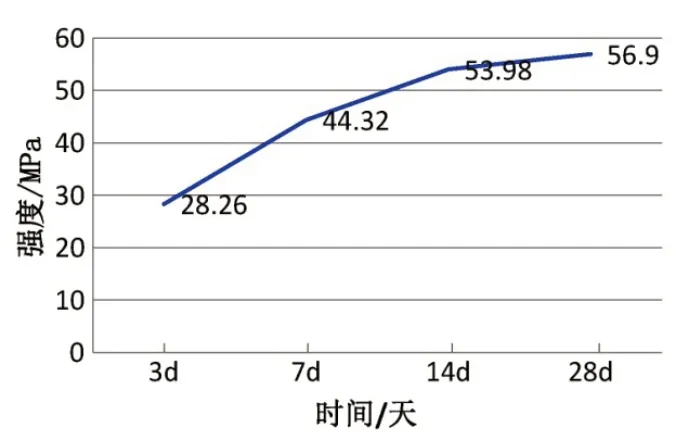

試驗表明前七天強度增長較快,七天同條件混凝土強度到達98.4 %,28 天同條件混凝土強度能到達126 %,符合冬季施工臨界強度要求。(圖5)

圖5 同條件試塊平均強度

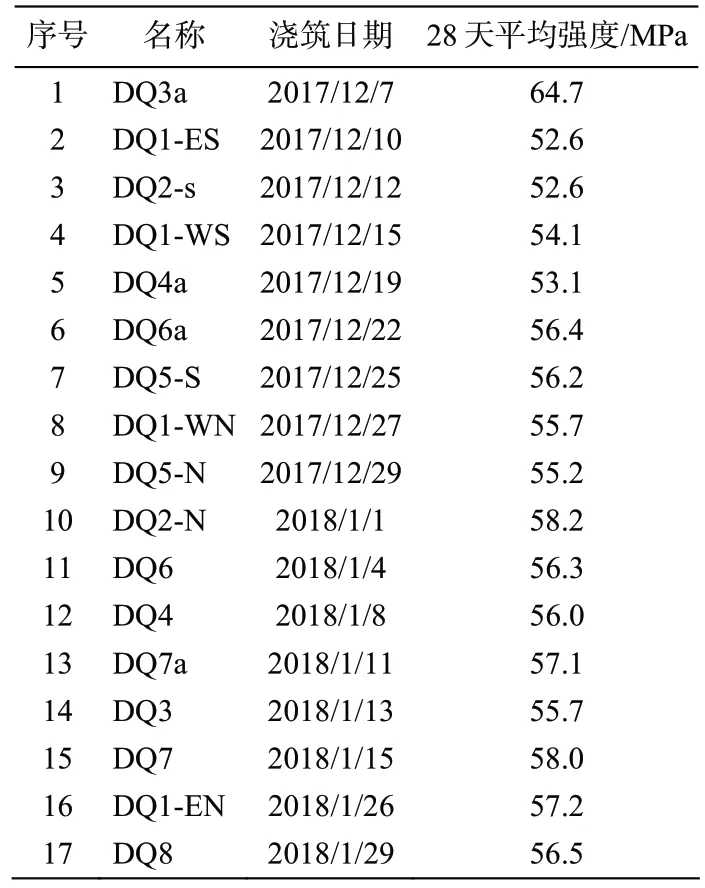

驗收檢查試塊96 組,平均強度56.4 MPa,標準差3.9 MPa,依據《水運工程混凝土質量控制標準》該批混凝土強度滿足設計及規范要求。標養室的28天強度件表2。

表2 標養28 天強度表

8 存在問題及解決辦法。

1)問題1:地連墻鋼筋籠較重,起吊過程中容易出現彎折、變形現象。

解決方法:經設計同意在設計φ28 蛇形桁架筋位置進行反向增加φ32 的蛇形桁架筋,用于補加強鋼筋籠的穩定性,保證在起吊過程中順利施工。

2)問題2:鋼筋籠按設計要求制作,按圖施工后導管與縱向桁架筋沖突現場無法澆筑混凝土。

解決方法:與設計溝通后將鋼筋籠起吊后入槽時對部分縱向桁架筋進行調整處理保證混凝土澆筑能施工。

3)問題3:設計說明中要求內墻施工前須將地連墻接觸表面鑿毛清洗干凈并植入錨筋。

解決方法:考慮地連墻主筋間距較小導致后期植筋施工與主筋發生沖突,經設計同意將后植筋改為提前預埋在鋼筋籠內部,內部開挖后將其鑿出調直。

4)問題4:在槽壁成孔、下鋼筋籠和澆筑混凝土時,泥漿質量差,密度不夠,不能在壁面形成良好的泥皮,成槽后未及時吊放鋼筋籠和澆筑混凝土,槽段擱置時間過長,使泥漿沉淀失去護壁作用;會導致槽段內局部槽壁塌坍。

解決方法:嚴格控制泥漿質量。成槽應根據土質情況選用合格泥漿,并通過試驗確定泥漿密度;槽段成孔后,典型施工段經驗加強施工操作控制,縮短每道工序的間隔時間。

9 結語

本工程地下連續墻鋼筋籠超重超長,機械性能要求高,施工過程管控難度大,各項技術指標要求高。為避免在施工過程中出現的質量及突發問題,必須有充分的技術準備,采取相應的預防和處理措施,才能保證工期、控制成本,確保工程實體及后期開挖支護質量,為此后類似項目施工起到指導性作用。