超深地鐵車站地下連續墻盾構接收洞口玻璃纖維筋技術及實踐

鄧稀肥 王圣濤 鄔家林 劉子陽 方知海 陸苗祥

(1.中鐵四局集團有限公司,230023,合肥;2.杭州市地鐵集團有限責任公司,310012,杭州;3.中鐵第四勘察設計院集團有限公司,430063,武漢∥第一作者,高級工程師)

對于超深多層地鐵站施工,盾構機能否安全接收是此類工程的重難點。在超深多層地鐵車站,盾構機的安全接收尤為重要。超深地鐵車站接收洞門處,外側土壓力大,可能臨近地下承壓水層。端頭加固結合人工破除地下連續墻的傳統盾構接收方案極易發生掌子面失穩坍塌和承壓水突涌問題,從而威脅施工人員安全和周邊環境穩定,造成不可估量的損失。

為實現超深地鐵車站的盾構機安全接收,在盾構機要穿越的圍護結構處設置玻璃纖維筋-混凝土結構,能使得盾構機刀盤磨穿圍護結構,從而降低盾構接收風險[1-4]。

國內外應用玻璃纖維筋地下連續墻進行盾構接收技術雖已趨于成熟,但該技術多應用于較淺基坑或800 mm厚地下連續墻[1-4],對于超深基坑超厚地下連續墻的應用尚無可參考的案例。本文針對杭州地鐵6號線火車東站項目,對34.5 m超深基坑、厚度1.5 m單側玻璃纖維筋地下連續墻在復雜高風險工況下盾構接收的成功案例進行分析與研究。

1 工程概況

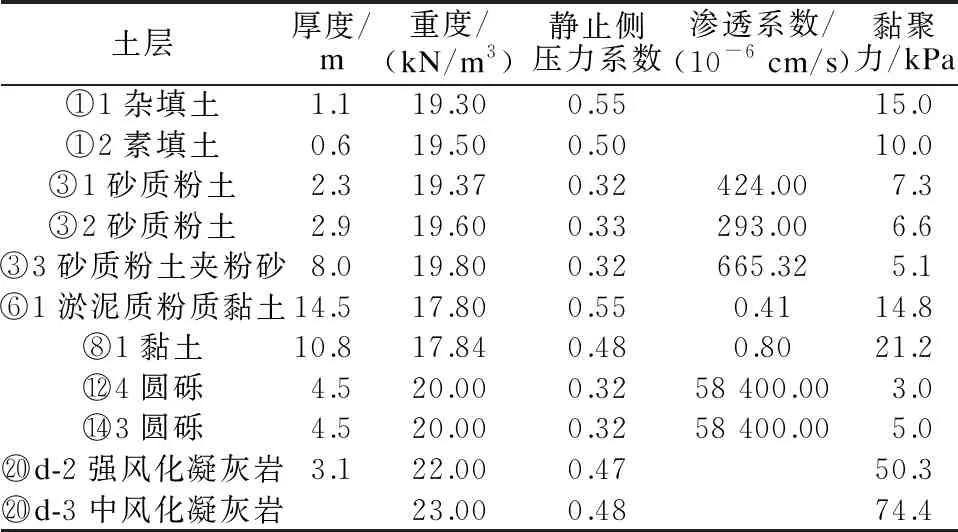

如圖1所示,杭州地鐵6號線火車東站為地下4層車站。基坑端頭開挖深度為34.5 m。基坑圍護結構為1.5 m厚地下連續墻,其深入中風化凝灰巖 1.5 m,總長約為60 m。地下連續墻鋼筋籠最大質量約111.4 t(含單側十字型鋼接頭)。在大里程端,地下連續墻外側距既有SMW工法樁(型鋼水泥土攪拌樁)僅0.4 m,SWM工法樁的型鋼在盾構接收前拔除。地下3層地下室開挖深度為16.2 m,底板距盾構區間8.9 m。盾構區間距承壓水層(水頭37 m)約7.8 m。盾構接收方案為端頭加固+鋼套筒,地下室底至區間底以下3.0 m深度范圍內采用高壓旋噴樁進行加固,加固體長12.0 m,寬26.2 m;地下室圍護結構與火車東站地下連續墻間采用超高壓旋噴技術進行加固。土體分層情況及地層參數如表1所示。

圖1 杭州地鐵6號線火車東站盾構接收端斷面圖

表1 杭州地鐵6號線火車東站基坑地層參數表

2 盾構接收風險分析

2.1 端頭加固效果不可控

車站端頭井加固采用加固深度為34.5 m、樁心距為600 mm的φ800 mm三重管高壓旋噴樁。相關研究證明[5],相較透水砂層或圓礫層等透水地層,在淤泥及黏土層中高壓旋噴樁加固質量明顯下降,且在黏土層中容易存在固結體強度不均、縮頸現象[6]。為進一步驗證端頭井加固效果,現場進行了取芯驗證。由芯樣可見,在20.0~34.5 m深度,加固體已明顯不成樁,故在洞門破除時極易發生因土體強度不足造成的掌子面坍塌,從而存在地面沉降、圍護結構變形風險。

2.2 洞門破除、掌子面穩定性差

地下4層地鐵站盾構接收深度大,而且洞門外側土層為⑥1淤泥質粉質黏土及⑧1黏土,其土體側壓力系數大,故地下連續墻承受的土壓非常大。如人工破除洞門,則掌子面穩定性難以保證,施工風險極高。

2.3 盾構接收鄰近承壓水

車站基坑下深度為6~8 m范圍為高承壓水層,其壓力水頭約為37 m。由于端頭井加固體質量不佳,人工破除洞門時極易發生承壓水擊穿隔水層、形成噴涌,造成嚴重后果。

3 單側玻璃纖維筋技術

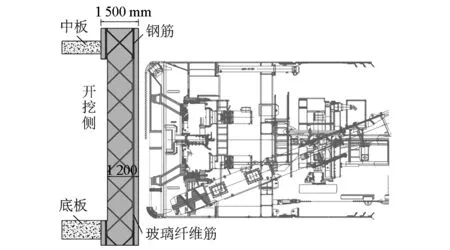

綜合考慮盾構接收風險、基坑穩定性及大型鋼筋籠吊裝安全原則,針對原盾構接收方案(端頭加固+鋼套筒)存在的問題,本文提出了地下連續墻盾構接受洞口采用單側玻璃纖維筋方案,見圖2。

圖2 地下連續墻盾構接收洞口采用單側玻璃纖維筋方案

玻璃纖維筋地下連續墻施工完成后,基坑開挖至基坑底;底板施工完成后繼續施工上部車站結構;在盾構機到達前,提前安裝鋼套筒后,人工鑿除基坑開挖側的30 cm厚地下連續墻,并將鋼筋剝除,迎土側洞門處玻璃纖維筋由盾構機磨穿。相比較傳統的盾構接收方案,本方案能確保車站超深基坑接收洞門掌子面的穩定性,隔絕了承壓水,盡可能地降低了洞門破除的施工風險。

3.1 單側玻璃纖維筋的結構設計

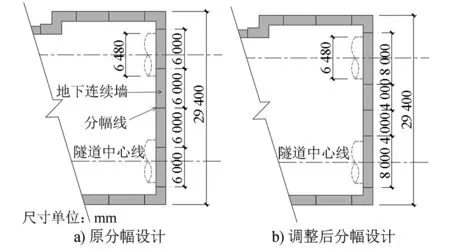

火車東站A區端頭井洞門處,原有地下連續墻幅寬設計為6.00 m,盾構刀盤外徑為6.48 m。為使盾構機穿過地下連續墻時能避開地下連續墻十字鋼板接頭,現將地下連續墻幅寬調整為8.00 m。地下連續墻加寬后,為了減少鋼筋籠總質量,采用無十字鋼板接頭的閉合幅段施工。調整后鋼筋籠總質量為127 t,滿足既定施工方案中起重設備的要求,保證了玻璃纖維筋地下連續墻鋼筋籠吊裝入槽的安全。地下連續墻分幅調整方案如圖3所示。

圖3 鋼筋籠分幅調整示意圖

3.2 玻璃纖維筋地下連續墻受力計算

采用有限元法建立玻璃纖維筋地下連續墻模型。土體采用摩爾庫倫準則,其參數如表1所示。按實際施工開挖工況設置有限元模型施工階段,基坑水平分層開挖見底時,端頭井處玻璃纖維筋地下連續墻受力計算結果如圖4所示。

圖4 玻璃纖維筋地下連續墻受力計算結果實景圖

當基坑開挖完成后,最大正彎矩和最大負彎矩分別在底板和逆作板(負3層板)處,洞門定點位置(深度為28.7 m處)彎矩接近0,基坑內側整體處于受彎狀態,說明此時的玻璃纖維筋不處于彎矩最大處。

地下連續墻最大側向位移發生在基坑底位置,且洞門處地下連續墻承受土壓力較大。經計算,地下連續墻所受側壓力為4 239.6 kN/m,故水平和豎向玻璃纖維筋靠基坑內側受拉。參照MT/T 1061—2008《樹脂錨桿玻璃纖維增強塑料桿體及附件》[7],對該玻璃纖維筋進行送樣檢驗,檢測結果如表2所示。由檢測結果,該處地下連續墻玻璃纖維筋拉應力合力遠小于地下連續墻受拉玻璃纖維筋試件平均抗拉強度,滿足基坑開挖見底地下連續墻整體抗彎要求。

表2 玻璃纖維筋送樣檢驗結果

此外,地下連續墻分節位置選擇在彎矩最小處附近,故地下連續墻鋼筋籠整體接頭安全可控。

3.3 鋼筋連接及卡扣設計

現場玻璃纖維筋鋼筋籠豎向桁架筋與橫向桁架筋直徑均為32 mm、間距均為150 mm。為保證玻璃纖維筋間連接牢固,玻璃纖維筋之間采用鍍鋅扎絲+鍍鋅鐵絲綁扎,以保證100%綁扎固定。玻璃纖維筋與鋼筋的搭接長度為1.5 m,采用M10-U型螺栓連接。U型螺栓理論數量為每個接頭2個。施工現場施作連接處拉拔試驗。試驗結果表明,單根接頭拉脫需要45 kN拉力,滿足吊裝時接頭抗拉要求。為保險起見,實際施工時每個接頭設置了3個U型螺栓,且相鄰2個接頭相互錯開50 cm,實施情況如圖5所示。

圖5 玻璃纖維筋與鋼筋連接示意圖

4 施工技術要點

4.1 鋼筋籠分節吊裝及定位

如圖6所示,鋼筋籠分2節進行制作、吊裝。第1節為含玻璃纖維筋的鋼筋籠,長度為37.5 m,第2節鋼筋籠長度為19.15 m。為保證接頭安全,鋼筋籠接頭靠近圖4中基底下彎矩為0處(深度約為40 m處)。含玻璃纖維筋鋼筋籠吊裝采用1個主吊機和1個副吊機配合吊裝,吊點焊接在地下連續墻鋼筋主筋處。試吊后,人工檢查玻璃纖維筋有無斷裂,接頭是否完好,鋼筋籠整體是否有變形。檢查完畢后,于空中回直。

圖6 玻璃纖維筋鋼筋籠吊裝分節示意圖

2節鋼筋籠對接時,先將下節鋼筋籠固定在導墻上,再下放上節鋼筋籠;在上節鋼筋籠距離下節鋼筋籠5 cm時,停止下放,并人工進行調整;待所有接頭對齊后,再緩緩下放上節鋼筋籠;在2節鋼筋籠間隙約為5 mm時,停止下放,并將鋼筋用套筒擰緊到位;之后,緩慢下放鋼筋籠,逐一連接;確保所有接頭完成連接后,即可進行第1節鋼筋籠入槽。玻璃纖維筋節段鋼筋籠在開始入槽時,需對玻璃纖維筋卡扣連接、綁扎情況和有無斷筋進行二次復查,待現場確認無誤后完成入槽。

4.2 人工破除單側玻璃筋

接收井洞門處地下連續墻厚1.5 m。施工時僅破除基坑開挖側的30 cm厚地下連續墻。為了盡量保證洞身結構穩定,洞門破除時按由上到下、先中間后兩邊的順序進行破除。

洞門鑿除完成后,需快速將洞門鋼環周邊的鋼筋頭全部剝除,以防盾構機推進時卡住刀盤。完成剝除鋼筋后,檢查地下連續墻掌子面是否完整,是否漏水,以及混凝土中是否存在玻璃纖維筋碎裂漏筋。

4.3 盾構機磨除玻璃纖維筋混凝土墻

盾構機到達前,通過測量算出端頭地下連續墻的實際里程。盾構機到達此里程即進入掘進狀態。以每天2次的頻率監測掘進處地面的沉降情況,并根據監測數據采取補漿等措施。在盾構機距地下連續墻50環時對隧道軸線進行復核,并人工測量盾構機姿態,待測量及復測結果無誤后再進行盾構掘進施工。盾構機磨除混凝土墻各階段的掘進參數如表3所示。

表3 盾構機磨除地下連續墻參數

在盾構機接觸地下連續墻之前,應慎重選擇合適的盾構機掘進參數,并正確選取管片拼裝點位,防止糾偏過急,保證盾構機接觸地下連續墻時姿態無偏差。

在盾構機即將碰壁之前一環時,將掘進速度減至4 mm/min,推力調整至12 000 kN以下;刀盤轉速調整至1.3~1.4 r/min;在磨墻中,將盾構機推力控制在8 000~9 000 kN,將掘進速度控制為3~4 mm/min,嚴密監測掌子面是否有碎裂塌方及漏水情況。在鋼套筒與洞門環梁接縫位置安裝百分表,以監測鋼套筒位移情況有無異常。盾構機在完全破除地下連續墻后,逐漸恢復至鋼套筒內掘進參數。

在現場實際接收過程中,掌子面安全穩定,無承壓水突涌情況,鋼套筒位移無超標,盾構接收安全完成。

5 結語

杭州地鐵6號線火車東站1.5 m厚單側玻璃筋地下連續墻盾構接收工程,基于數值計算和現場試驗數據,采用地下連續墻幅寬調整、鋼筋籠合理分節、玻璃纖維筋卡扣連接和吊裝方案優化等措施,完成了1.5 m厚地下連續墻的玻璃纖維筋鋼筋籠的吊裝入槽。經實際工程驗證,單側玻璃纖維筋技術成功應用于超深地鐵車站地下連續墻盾構接收洞口,既保證了超深基坑盾構接收掌子面穩定性,又隔斷了承壓水層,減小了因端頭加固施工質量不可控導致的接收風險,保障了盾構接收安全,在國內類似工程具有一定的應用推廣價值。