盤式永磁同步電機電磁結構設計與散熱研究

劉 凡,鄧 濤,華旭彬

(1.重慶交通大學 機電與車輛工程學院,重慶 400074;2.重慶交通大學 航空學院,重慶 400074;3.重慶交通大學 綠色航空技術研究院,重慶 401135)

盤式永磁同步電機具有軸向尺寸短、結構緊湊、振動噪音小、功率和轉矩密度高等優點,隨著新型材料的出現和制造工藝的進步,越來越受到學者們的青睞[1]。

Donato等[2]分別設計了積分槽集中繞組和分數槽集中繞組的軸向磁通電機,并對2臺電機的性能進行綜合對比分析。Federico等[3]對一臺新型的多級結構無槽盤式永磁同步電機展開研究,該盤式永磁同步做為汽車輪緣驅動電機,并設計了一種高效的定子繞組冷卻結構,并分析了額定工況下的工作性能。Naghi等[4]設計了1臺 5 kW的表貼式永磁體盤式永磁發電機,提出一種求解電機主要部件溫度的熱阻網絡法,并通過試驗驗證了該方法預測節點溫度的準確性。李翠萍等[5]采用熱網絡模型對比分析了不同冷卻水流速對水冷感應電機額定工況溫升的影響,并通過實驗驗證了該模型的正確性。王曉遠等[6]對螺旋形冷卻回路展開研究,從冷卻液流速、散熱系數、經濟性、電機溫度分布等多方面進行綜合分析,最終得出螺旋形冷卻回路設計提供參考依據。劉蕾[7]針對盤式永磁同步電機在電機機殼上設計了3種冷卻回路結構,并進行對比研究分析。綜上,目前盤式永磁同步電機溫度場的研究相對較少,而對于盤式永磁電機而言,電機溫度過高有導致永磁體發生不可逆退磁的風險、定子繞組絕緣發生破壞,從而影響電機的性能,所以為了進一步提高電機運行的穩定性和效率,對盤式電機進行溫度場分析是非常有必要的。

為改善傳統混動車驅動系統的功率密度、調速范圍和效率,提出并設計一款永磁體內嵌式雙定子中間轉子盤式永磁同步電機,與傳統盤式電機結構相比,中間轉子的軸向尺寸縮短,可進一步增加電機轉矩密度與功率密度。建立盤式永磁同步電機三維模型,進行空載工況與額定工況電磁仿真,并對該盤式永磁同步電機進行冷卻散熱研究,設計其冷卻散熱結構,進行熱建模和溫度場仿真分析,得到該電機電磁性能參數與溫度分布云圖,驗證該電機設計的合理性。

1 盤式永磁同步電機總體設計

1.1 結構設計

盤式電機電磁結構設計和液冷冷卻結構設計流程如圖1所示,首先根據車用電機性能要求,進行盤式電機結構及電磁參數設計;其次利用電磁仿真軟件進行盤式電機三維電磁場分析,通過仿真數據與設計值對比,進行電磁結構尺寸參數修正,直至滿足電機電磁性能要求。根據電磁仿真分析得到電機額定工況損耗數據,進行電機冷卻結構參數設計,利用Fluent進行流固熱耦合求解運算,分析電機冷卻結構設計是否合理,進行冷卻結構參數修正,直至滿足電機冷卻性能要求。

圖1 設計流程框圖

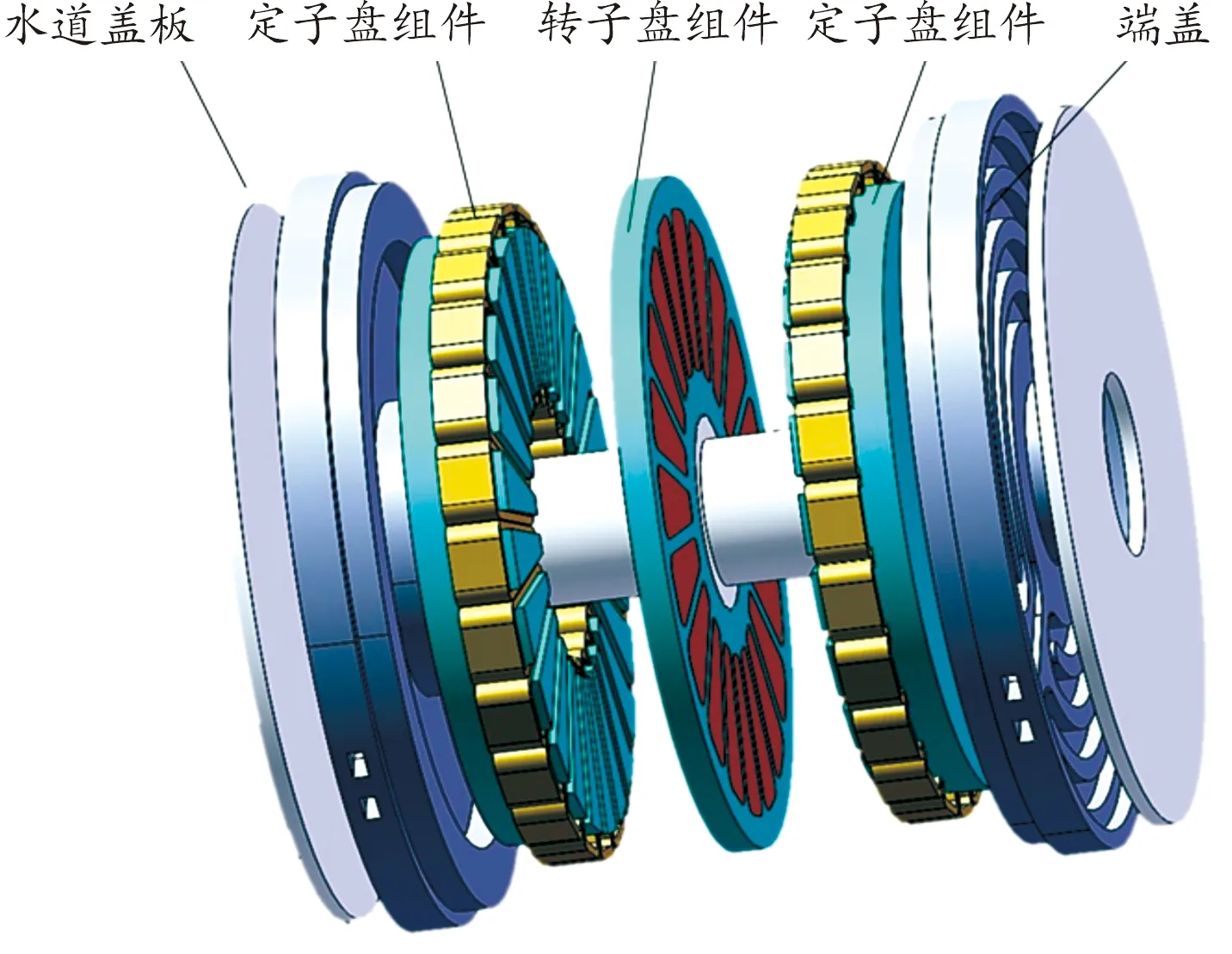

如圖2所示,該車用盤式永磁同步電機采用的是雙定子中間轉子的結構方案,該種結構可以有效解決單定子單轉子盤式電機由于軸向氣隙偏心引起的單邊磁拉力問題,又便于在電機的定子端蓋上設計冷卻回路,對盤式電機進行有效散熱。

圖2 電機結構示意圖

盤式電機定轉子結構如圖3所示,盤式電機定子盤由定子鐵心和固定在定子鐵芯上電樞繞組組成,電樞繞組采用利茲線繞組,為了避免定子盤產生環電流,電樞繞組采用串聯的連接方式。轉子盤由轉子磁鋼和轉子鐵芯組成,轉子磁鋼為高矯頑力釹鐵硼,并且采用嵌入式永磁體結構固定在中間轉子盤鐵芯上,可縮短盤式電機軸向尺寸。為降低永磁體渦流損耗,對磁鋼進行分段設計,將轉子磁鋼分為4段,每段之間采用磁鋼專用膠進行粘合,以便于磁鋼的安裝。

圖3 定轉子結構

1.2 電磁參數設計

1.2.1電磁功率

盤式永磁同步電機的電樞繞組沿徑向呈輻射分布狀,電機的線電流密度A與半徑r成反比,內徑處繞組排布最密集,因此最大線電流密度出現在此處。

(1)

盤式永磁同步電機電磁功率計算如下:

Pem=mEfIacosφ

(2)

在設計電機時應當以最大線電流密度來進行計算,即內徑處的線電流密度。則電機電磁功率為:

(3)

式中:ns為電機的同步轉數(r/s);cosφ為電機功率因數。

1.2.2電磁轉矩

對于盤式永磁同步電機,其線電流密度與電樞繞組的徑向長度r有關,線電流密度的幅值為[8]:

(4)

根據安培右手定則可以求得電樞繞組作用在圓周方向上的切向力為:

(5)

根據所求的切向力可求得電機的電磁轉矩為:

(6)

經過化簡可得到盤式永磁同步電機的平均電磁轉矩為:

(7)

根據以上分析,雙定子單轉子盤式永磁同步電機主要設計參數如表1所示。

表1 電機主要設計參數

1.3 盤式永磁同步電機冷卻系統設計

1.3.1冷卻回路參數設計

電機冷卻結構采用螺旋型冷卻回路,電機損耗產生的熱量由冷卻回路內的冷卻液帶走,冷卻液流動時存在流體阻力,故需要冷卻水泵提供一定的流動能量。冷卻回路中的流體阻力損失Ps(單位:MPa)計算如下[9]:

(8)

式中:

ξz=ξj+ξc+ξs;ξj+ξc=1;ξs=f(α)

d為螺旋冷卻回路橫截面等效圓周直徑;rg為水的重度,rg=1 000 kgf/m3;v為冷卻液的流速;g為重力加速度,g=9.8 m/s2;L為螺旋冷卻回路總長度;A為螺旋冷卻回路橫截面面積;x為水道橫截面周長;ξz為螺旋冷卻回路進出口和轉彎處冷卻液的阻力系數;ξj為冷卻液進口阻力系數;ξc為冷卻液出口阻力系數;ξs為螺旋冷卻回路轉彎阻力系數;λ為螺旋冷卻回路內的沿程阻力系數。

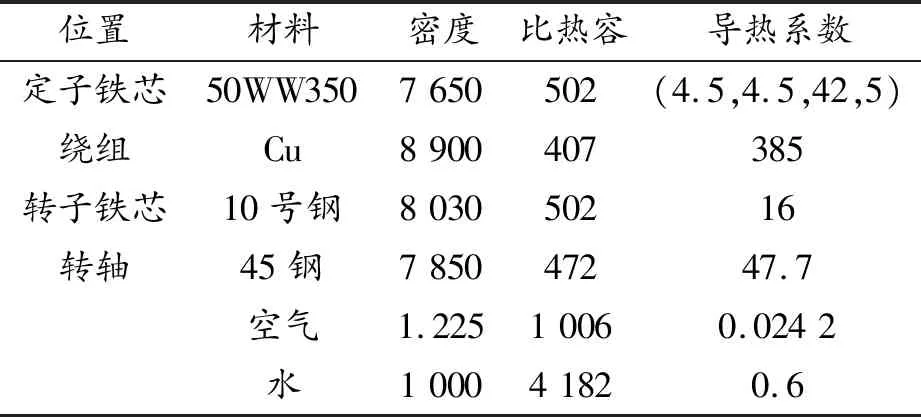

1.3.2電機熱物性參數

電機熱物性參數主要由導熱系數λ(單位:W/m·K)、比熱容C(單位:J/kg·K)和密度ρ(單位:kg /m3)組成,電機主要部件材料的熱物性參數如表2所示[10]。

表2 電機主要部件材料熱物性參數

2 雙定子單轉子永磁同步電機電磁仿真分析

2.1 電磁建模

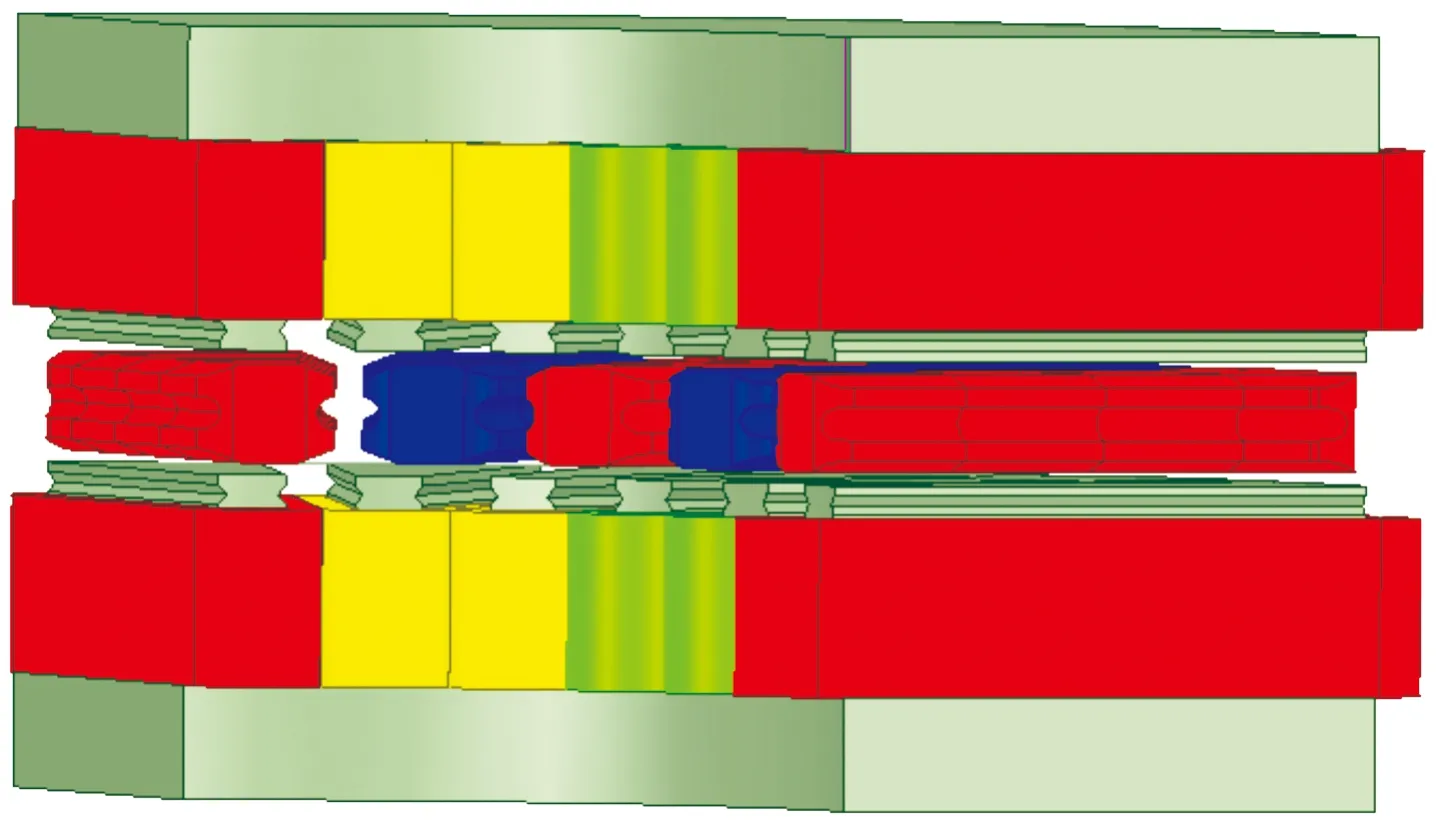

根據電機初步設計尺寸在Maxwell中采用參數化建模,建立了雙定子單轉子盤式電機1/4等效模型,如圖4所示。然后在Maxwell中,設置各部件的材料屬性、添加激勵源和剖分設置、定義求解選項。

圖4 盤式電機1/4物理模型

2.2 空載瞬態分析

2.2.1空載反電勢

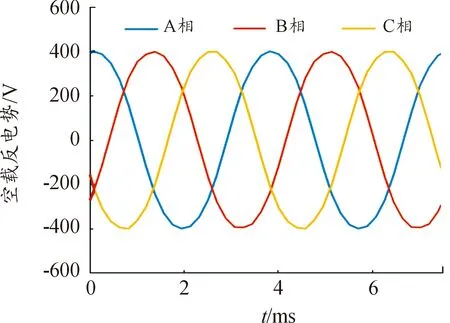

在Maxwell瞬態場中進行盤式電機1 600 r/min轉速下的空載運行工況仿真,此時電樞繞組兩端的感應電動勢即為電機空載反電勢[11]。電機空載反電勢如圖5所示。

圖5 空載反電勢

該空載反電動勢與電機額定電壓相接近,且該電機空載反電動勢具有較高的正弦性,這表明電機磁極、繞組、槽極配合等參數設計的合理性。

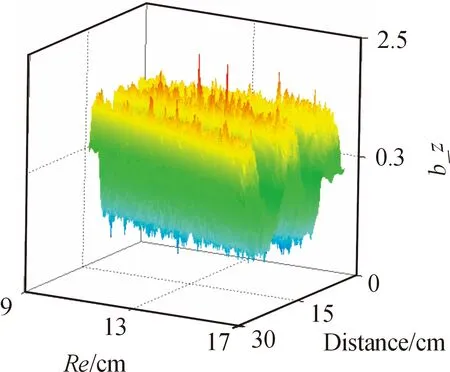

2.2.2氣隙磁密

盤式電機氣隙磁密會隨著半徑的增大而增大[12],如圖6所示的氣隙磁密3D分布圖,徑向氣隙磁密波形近似于正弦波,可以得到較好的反電勢,電機磁極設計合理,但由于定子鐵芯開槽會產生齒諧波,會疊加在氣隙磁密波形上,使氣隙磁密分布圖產生不規則的凹點。

圖6 氣隙磁密3D分布圖

2.2.3齒槽轉矩

齒槽轉矩對盤式永磁電機的低速轉矩質量、噪聲有重大影響[13],該盤式電機定子齒槽數設計為24槽,轉子磁極為20極,槽極配合為分數槽,進而抑制電機齒槽轉矩,齒槽轉矩如圖7所示,盤式電機齒槽轉矩均值為1 N·m,產生的齒槽轉矩值在合理范圍內。

圖7 齒槽轉矩

2.3 負載瞬態分析

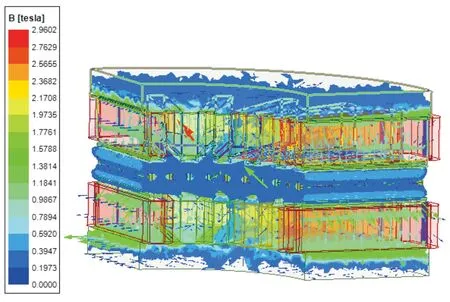

圖8為盤式電機磁感應強度分布圖,電機內部磁感應強度最大值在永磁體上,未達到磁飽和,符合設計要求。

圖8 磁感應強度分布圖

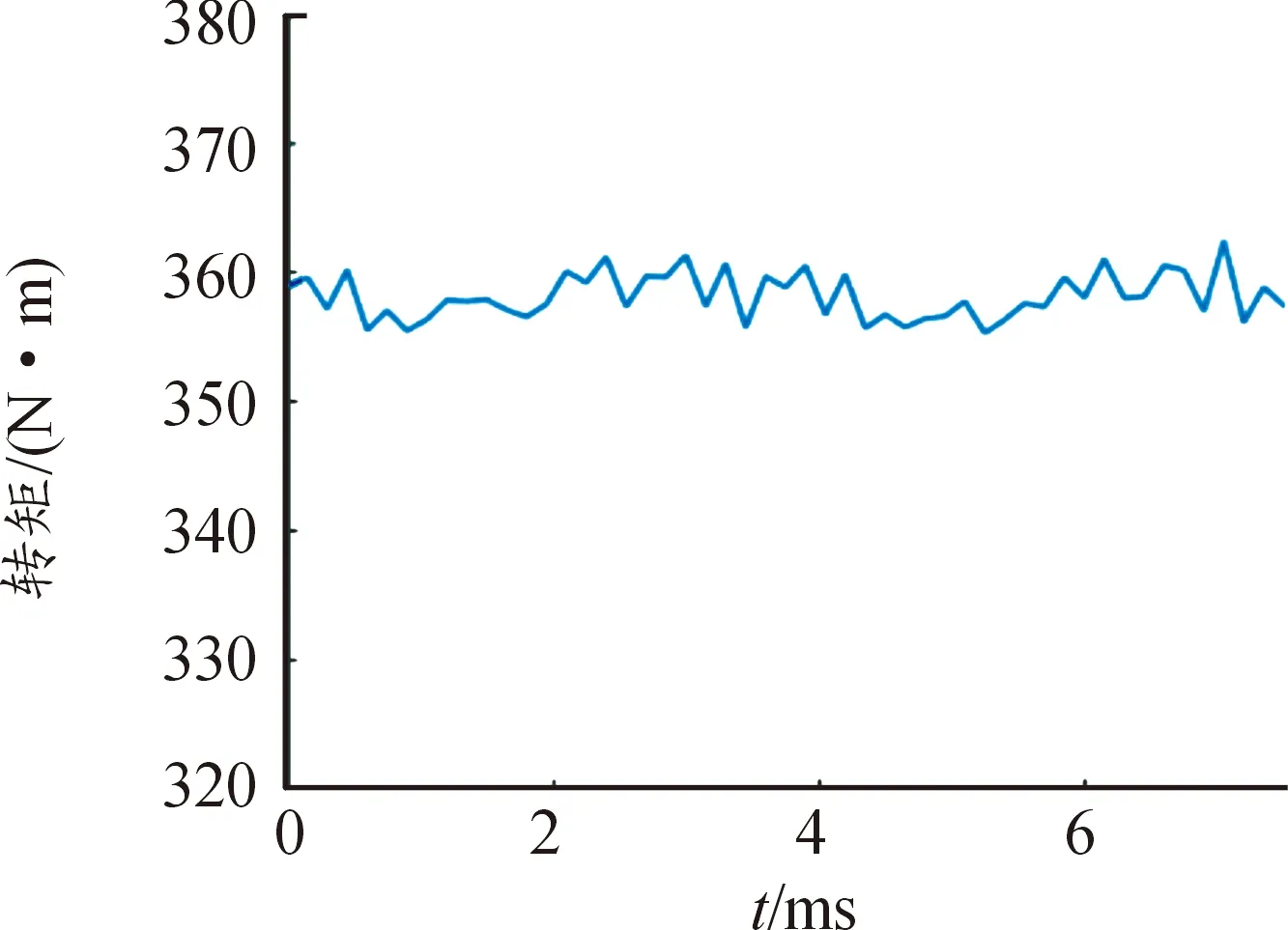

圖9為盤式電機在額定轉速下瞬態轉矩的輸出曲線。電機額定功率均為60 kW,額定轉速均為1 600 r/min,其額定轉矩理論值應為357 N·m,電機額定轉矩計算:

圖9 額定轉矩

(9)

式中:P為額定功率;T為額定轉矩;n為額定轉速。

根據電磁仿真結果所得出的瞬態轉矩平均值為358 N·m,其誤差為0.28%,故從瞬態仿真角度考慮,仿真值滿足設計要求,初步驗證了電機設計的正確性。

2.4 盤式永磁同步電機損耗分析

2.4.1定子繞組銅損

電機在正常運行時繞組產生的焦耳熱即為銅損,雙定子單轉子盤式電機的銅損是由2個定子盤上的定子繞組共同產生,總銅損計算為[14]:

Pcu=mI2R

(10)

式中:m為相數;I為繞組中的相電流,2個定子繞組采用串聯結構所以繞組中的電流相等;R為2個定子繞組的每相繞組電阻之和。

2.4.2定子鐵損

目前對定轉子鐵芯損耗的計算主要采用的Bertotti等研究學者提出的鐵耗分離模型,鐵芯損耗包括:鐵芯材料磁滯效應產生的磁滯損耗(Phy)、鐵芯與變磁場感生效應產生的渦流損耗(Peddy)以及磁疇運動感生的附加損耗(Pec),具體表達式如下:

PFe=Phy+Peddy+Pec=

(11)

式中:khy、keddy、kec分別為磁滯損耗系數、渦流損耗系數、附加損耗系數;Bm為氣隙磁密幅值;f為磁場基波頻率;α為經驗系數,通常取經驗常數為2。

2.4.3永磁體渦流損耗

永磁體渦流損耗也是電機損耗不可忽略的部分,永磁體渦流損耗產生的主要原因是在定轉子氣隙間有定子鐵心開槽和定子繞組所產生的高次諧波磁場,該電機采用永磁體材料為高矯頑力釹鐵硼材料,且該釹鐵硼材料電導率較高,永磁體轉動時會在永磁體內部產生較大的渦流損耗。根據文獻[15]得出轉子永磁體渦流損耗的解析式為:

(12)

式中:f為電機基波頻率;ec為永磁體電導率;h為永磁體厚度;nf為氣隙諧波次數;an、bn為各次諧波分量磁密幅值。

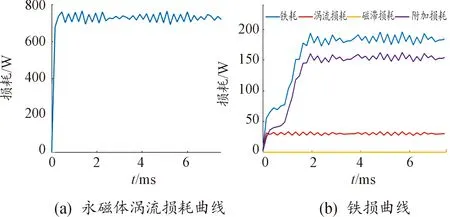

根據電機的基本參數在Maxwell中仿真電機額定工況下各部件的損耗情況,仿真結果如圖10所示,永磁體渦流損耗均值為685.6 W,電機鐵芯鐵損均值為134.1 W。

圖10 電機各部件損耗曲線

3 溫度場仿真分析

3.1 基本假設

1)忽略輻射換熱對電機溫度場影響;

2)冷卻液流速較小,可將冷卻液視為不可壓縮流體;

3)忽略分段磁鋼之間間隙對傳熱影響,為便于網格剖分與有限元計算,將分段磁鋼等效為整塊磁鋼;

4)將利茲線繞組等效為單個繞阻。

3.2 邊界條件

1)冷卻液入口設置為速度入口,入口冷卻液流速為2.5 m/s,入口冷卻液初始溫度為30 ℃;

2)冷卻液出口設置為壓力出口,壓力為1個大氣壓;

3)固體與固體的接觸面設置為無滑移接觸面;

4)定轉子之間氣隙轉速與轉子的轉速設置為額定轉速1 600 r/min。

3.3 電機散熱分析模型的建立

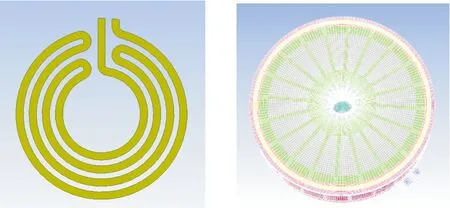

電機機殼上的冷卻回路模型如圖11所示,冷卻回路為螺旋型,冷卻回路端面為長方形。盤式電機網格模型如圖12所示,繪制有限元網格之前,需要將模型進行切分,然后使用ICEM CFD進行網格繪制,電機定轉子以及機殼采用六面體結構化網格進行網格剖分,利用六面體網格劃分的網格數量相對于利用四面體網格劃分的網格數量較少,盤式電機模型網格的傾斜度和網格的正交中心質量都有顯著改善,網格數量少能提升流固耦合求解迭代速度,減少計算時間。

圖11 冷卻回路模型 圖12 電機網格模型

3.4 結果分析

利用ANSYS Workbench軟件中的流固熱耦合分析模塊Fluent,將ANSYS Maxwell計算的電機損耗導入,進行雙定子單轉子永磁同步電機流場與溫度場的流固耦合仿真。賦予電機各部件材料屬性,設置定轉子之間氣隙空氣層、轉子的旋轉轉速為1 600 r/min,電機環境溫度與冷卻液初始溫度均為30 ℃,進行模型計算求解,求得電機額定工況下的溫度分布。

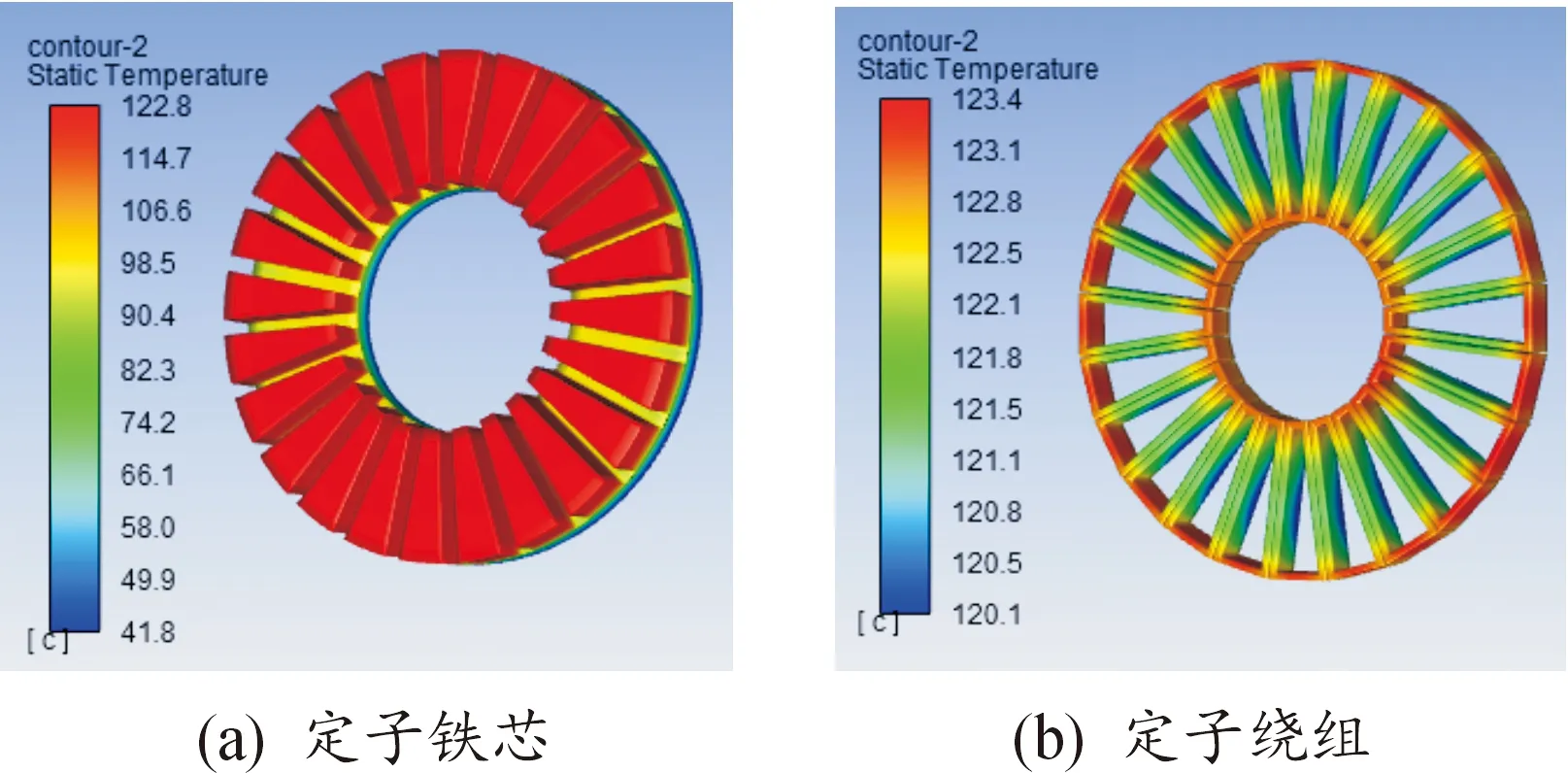

1)定子溫度場仿真結果如圖13所示,定子鐵心最高溫度集中在定子齒部,最高溫度為119.8 ℃,這是因為定子齒部與繞組相接觸,熱量集中,且定子齒部與定子機殼冷卻流道距離較遠;定子繞組端部通過與空氣接觸散熱,散熱效果較差,因此繞組最高溫度集中分布在繞組端部位置,最高溫度值為123.4 ℃,定子繞組采用H級絕緣,溫升處于安全范圍內。

圖13 定子溫度場云圖

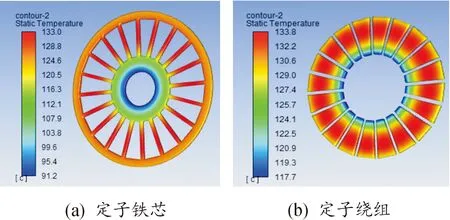

2)轉子溫度場仿真結果如圖14所示,轉子永磁體渦流損耗較大,且永磁體產生的熱量主要由定轉子間的空氣帶走,散熱情況較差,因此永磁體最高溫度集中在永磁體中間位置,永磁體最高溫度為133.8 ℃,永磁體材料采用釹鐵硼,處于該材料合理溫升范圍。

圖14 轉子溫度場云圖

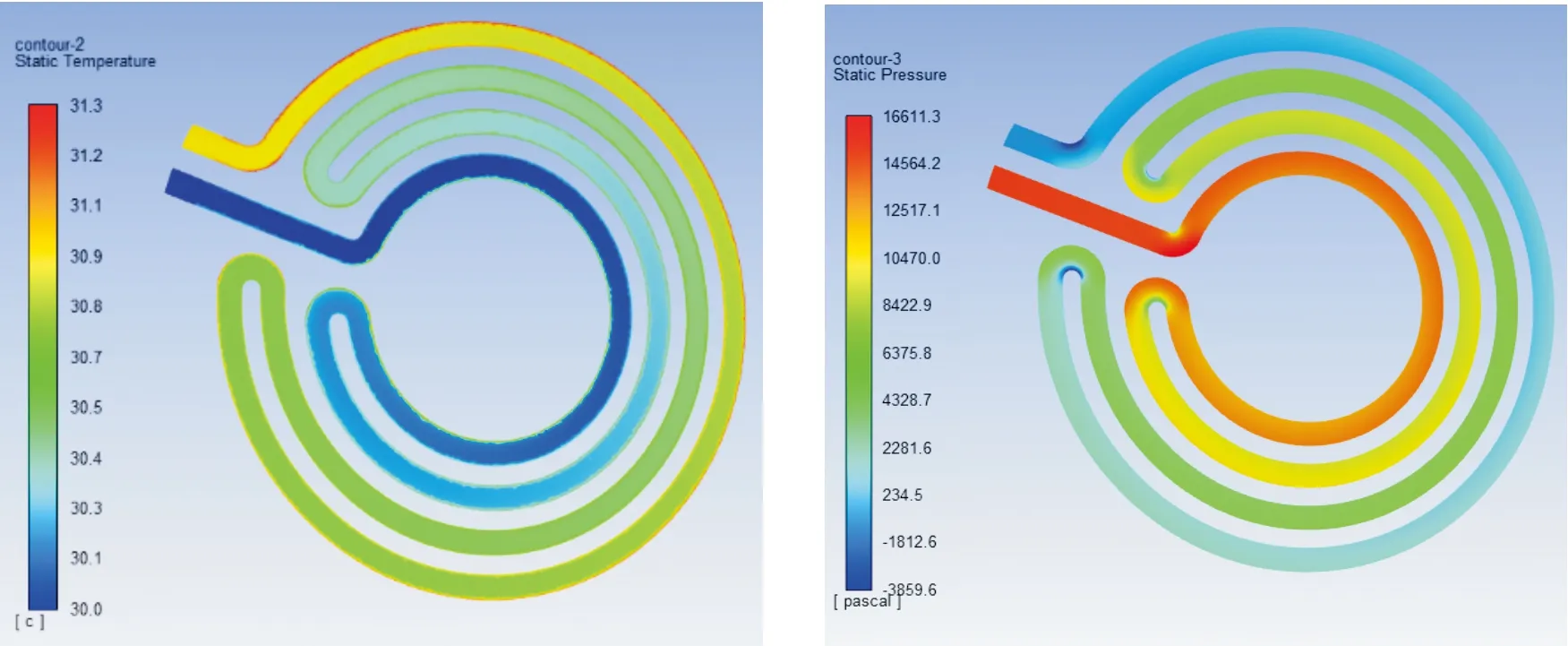

3)水道溫度場、水道流阻分布以及水道流速分布分別如圖15~17所示。螺旋型冷卻回路的流速在圓弧處較大,但整體流速分布均勻,溫度場分布相對良好,螺旋型冷卻回路進出口壓差相對較低,消耗泵的功率也較低,有良好的經濟性。

圖15 水道溫度云圖 圖16 水流流阻云圖

圖17 水流流速云圖

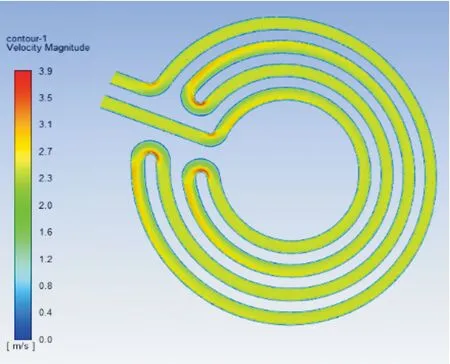

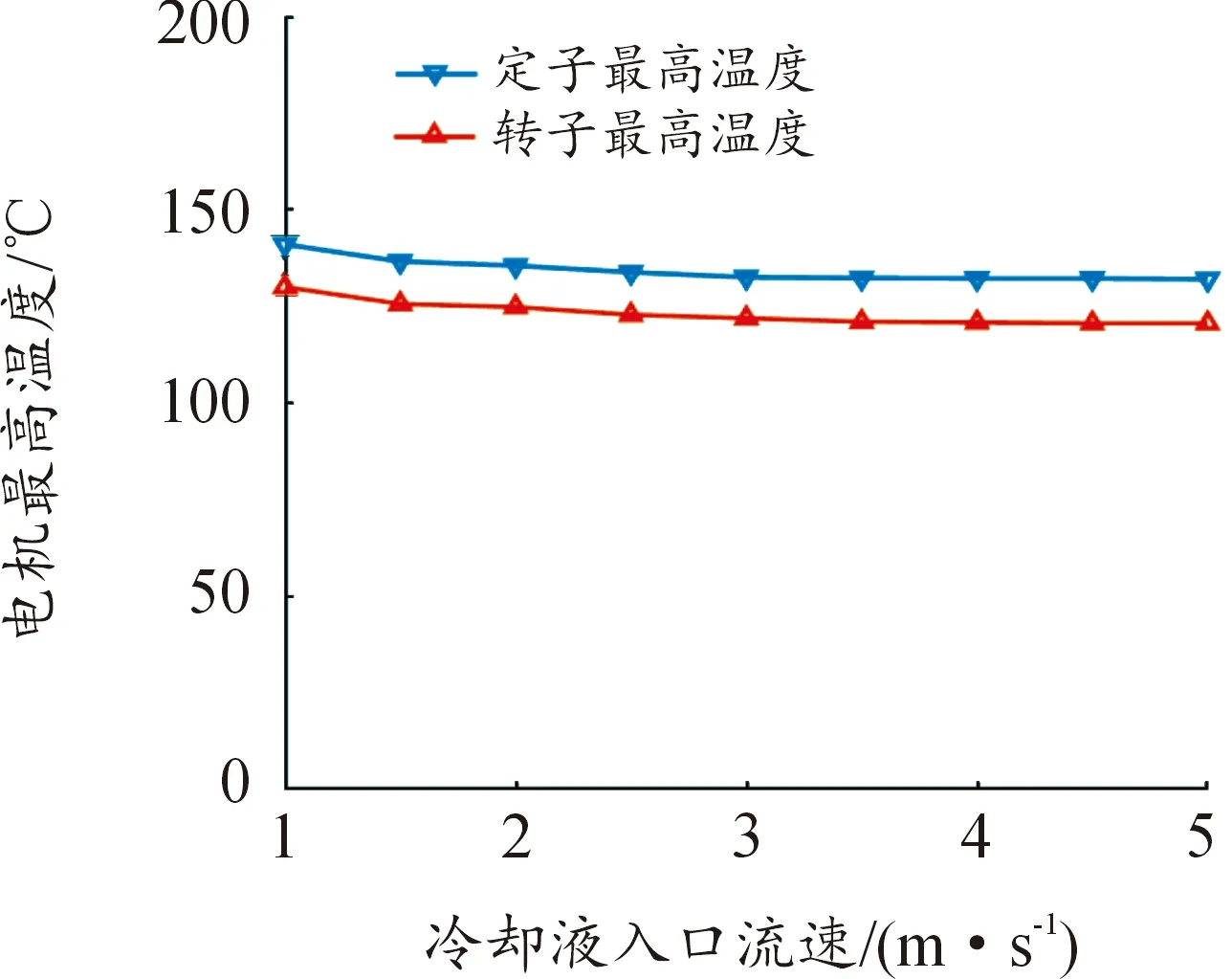

冷卻液流速對電機溫升有重要影響,不同冷卻液入口流速會有不同的電機各部件溫升值,為了選定合理的冷卻液流速,選取1~5 m/s的冷卻液入口流速來進行仿真對比分析。定轉子的最高溫度隨入口冷卻液流速的變化關系曲線如圖18。由圖18可知,隨著冷卻液流速的增加,電機各部件溫升均逐漸降低,各部件溫升變化緩慢趨于穩定,直到電機溫升達到熱飽和。大約在入口流速3 m/s,冷卻液帶走的熱量與電機熱源產生的熱量達到平衡,即使冷卻液流速提高,電機的溫升也不再下降,電機溫升達到熱飽和狀態。冷卻液流速增大會增加泵的功率,隨著冷卻液流速的增大,電機冷卻會逐漸趨于熱平衡,實際應用中應綜合考慮選擇合理的入口冷卻液流速。

圖18 電機最高溫度隨入口流速變化曲線

4 結論

闡述了雙定子單轉子盤式永磁同步電機結構特點,設計了分數槽雙定子單轉子盤式電機電磁結構及螺旋形回路冷卻系統,主要結論如下:

1)利用ANSYS Maxwell進行三維瞬態電磁仿真,結果表明:空載時,感應電動勢與額定電壓相接近,氣隙磁密與齒槽轉矩均在合理范圍內;在三相額定電流128 A下,電機磁感應強度未出現磁飽和現象,額定輸出轉矩為358 N·m,仿真結果滿足設計要求。

2)設計了盤式電機冷卻回路,計算繞組等效熱導率和液冷冷卻條件下的導熱系數,分析在液冷散熱條件下的穩態溫度場分布情況,結果表明:該電機最高溫度在磁鋼中間部位,最高溫度為133.8 ℃,不會造成永磁體退磁和繞組絕緣材料失效,冷卻結構符合設計要求。

3)分析了冷卻液流速對電機溫升影響,改變冷卻液入口水速,獲得了不同冷卻水速下電機各部件的溫升值,大約在冷卻回路入口流速為3 m/s,定子最高溫度為121 ℃,轉子最高溫度為132.5 ℃,達到熱平衡。

后續仍需進行電機結構優化設計以及對電機冷卻散熱關鍵因素開展深入研究,并進行該款盤式電機樣機研發,開展相關試驗驗證工作。