軟弱地質條件下雙護盾TBM 脫困技術

楊 壘

(北方重工集團有限公司,遼寧 沈陽 110141)

隨著交通運輸、引水等工程項目的開展,越來越多的山嶺隧道項目采用全斷面硬巖掘進機(以下簡稱TBM)進行開挖作業[1]。雙護盾TBM 對比傳統的鉆爆法具備快速掘進、支護便捷、安全環保等優勢,其越來越多地被應用于大直徑、深埋、長距離隧洞的施工。但雙護盾TBM 本身主機部分長,在破碎圍巖、富水地層等不良地質條件下易發生卡機現象。一旦發生卡機問題,處理耗時普遍較長,短則幾日長達數月,對施工進度會造成嚴重影響,甚至有的工點平均進度低于類似地層的鉆爆法施工。本文將羅列出雙護盾TBM 卡機事故的幾種類型,并根據不同的成因提出解決方案,希望能夠對類似項目在設備選型和現場施工提供借鑒。

1 工程概況及設備簡介

引洮一期供水工程9 號隧洞位于甘肅省定西市內管營鎮,該項目采用一臺雙護盾TBM 進行施工,其開挖直徑為5.75m。在設備卡機地段的巖層為V 類圍巖,地層有多種巖性地層交織沉淀在一起,包括砂巖、泥質粉細砂巖與砂礫巖,結構為中厚-厚層狀。該段圍巖巖相不夠穩定,巖性變化繁多,以軟弱圍巖為主,經過測定原狀單向抗壓強度僅為2-3.5MPa,圍巖自穩性差,變形破壞嚴重,強度很難滿足TBM 掘進要求。在施工過程中,TBM 尾盾后半部頂部變形比原設計回縮了28~30mm,多次出現TBM無法正常脫困現象。

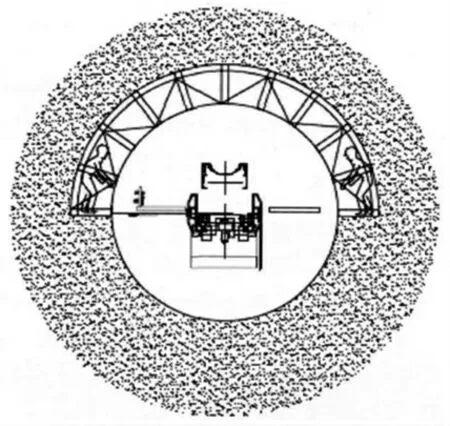

雙護盾TBM 的護盾部分由前護盾、伸縮盾、后護盾組成,其長度為12.6m,護盾的最大外徑比刀盤的開挖直徑小10cm。為了適應不同的巖層變化,雙護盾TBM 可以采用兩種掘進方式,分別是雙護盾模式和單護盾模式。

在地質條件比較好的時候,TBM 采用雙護盾掘進模式,此時將后護盾上的撐靴伸出,與巖壁貼緊以提供推進的反力和扭矩,后護盾固定不動,隨著主推進油缸的伸出,刀盤和前護盾平移向前。當推進完成后,前護盾上的支撐靴伸出并嵌入巖壁,后護盾上的撐靴回收,隨后主推進油缸回收,帶動后護盾及后配套前移,完成換步作業。在此模式下,推進與管片安裝可以同時進行,掘進效率很高,施工速度快。

在經歷破碎帶、軟弱圍巖等不良地層時,洞壁不能提供足夠的支撐反力,TBM 就需要采用單護盾掘進模式,此時主推進油缸閉合鎖死,護盾部分成為一個整體,采用輔助推進油缸撐緊已拼裝完成的管片以提供推進的反力和扭矩,使整個主機部分整體前移。如果圍巖的變形量大時,輔助推進油缸的最大推力不能克服圍巖對TBM 摩擦阻力,那么TBM 就會發生卡機現象,此時需分析卡機的原因并運用不同的解決方案[2]。

2 雙護盾TBM 卡機類型及原因分析

通過該雙護盾TBM 項目施工過程,總結發現卡機事故通常有以下幾種類型:

2.1 卡刀盤

當TBM 經過破碎帶時,掌子面自穩性較差,同時在刀盤擠壓的擾動下,圍巖會自動坍塌,大量的渣石會從前方涌進刀盤內。此時刀盤底部會大量堆渣,造成刀盤扭矩和電流過大,最后導致刀盤扭矩超過限定值而無法啟動,皮帶機也因為輸送能力限制而過載無法轉動。

2.2 卡護盾

造成卡護盾的原因有兩種類型:

(1)當圍巖的自穩性極差時,剛開挖出來盾殼上部的間隙會被破碎的渣石迅速填充。隨著頂部圍巖不斷坍塌,最終導致盾殼被卡死。

(2)軟弱斷裂層帶的圍巖所受的地應力較大,其圍巖的塑性收斂變形較快。當TBM 通過此類地層時,盾殼不斷受到周邊圍巖的擠壓,導致摩擦阻力不斷加大,最終TBM 護盾還沒有通過該段圍巖時出現盾殼抱死現象。

在引洮項目中,其易卡機隧道圍巖均為V 級圍巖,圍巖塑性變形較大,經試驗巖石的單軸抗壓強度在10Mpa 以下,其各項力學強度較低。頂部尾巖由于自重,在其層間結合部易開裂和下沉,造成護盾頂部承受的壓力超過了設計的載荷值,致使護盾產生變形,TBM 無法自主脫困[3]。

3 脫困的處理方案

目前國內外針對TBM 卡機問題,主要采取以下處理方案:

3.1 改變TBM 掘進參數

引洮項目TBM 配備超高壓系統,壓力可達到510Bar,總推力可達40575kN,當操作手感覺掘進和換步比較困難時,可進行推進模式的轉換,利用單護盾模式進行掘進,但只適合在護盾輕微卡住情況。

3.2 刀盤清理法

當大量渣石落入刀盤無法轉動時,可以采用人工刀盤清理的辦法,達到快速脫困的目的。首先通過刀孔及尾盾向掌子面和盾體周邊頂部注入化學漿液進行加固,然后對刀盤及周邊堆積的渣石進行人工掏渣清理,減少刀盤啟動扭矩直至其正常轉動。當TBM 能夠正常掘進后,及時向管片后方注入豆礫石砂漿回填。

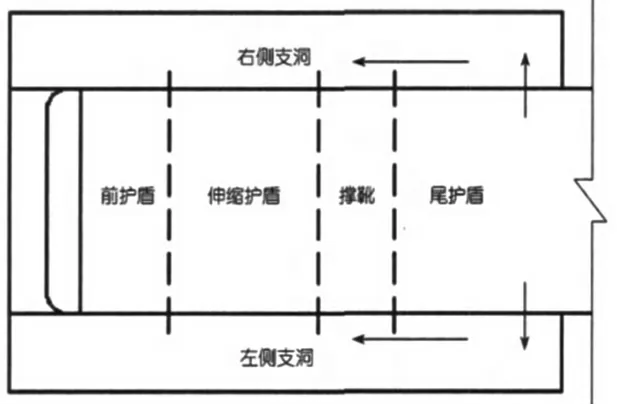

3.3 導坑法

引洮工程TBM 脫困技術主要采用側向坑法,在護盾兩側腰線以上的位置進行人工開挖作業,同時進行有效的支護,逐步減小圍巖與護盾之間的擠壓力。具體方法為:根據現場盾殼抱死情況,在尾盾后方適當位置鑿開一個高度1.2m 的弧形導洞。要邊開挖邊支護,采用16#工字鋼進行支護,其支護間距為1.0m。為了防止破碎的渣石脫落至導洞內,及時用厚度20mm 的木板安插在工字鋼外側作為擋板,降低對導洞開挖的影響。

首先完成尾盾上部弧形區域的開挖及支護,其次再進行撐緊盾處的開挖,保證前后開挖的斷面一致。開挖斷面示意圖如圖1。

圖1 開挖斷面示意圖

當開挖至撐緊盾的撐靴位置時,可以嘗試啟動TBM,如果能夠啟動,開挖到此為止。如果不能重啟,還需繼續向前開挖伸縮盾上部圍巖,開挖的斷面與尾盾一致,開挖距離的長度要依據TBM 啟動為準。導洞挖掘示意圖如圖2。

圖2 導洞挖掘示意圖

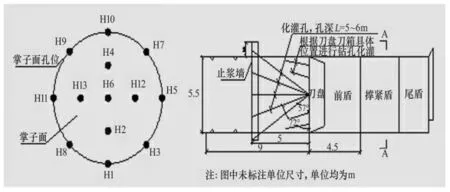

3.4 化學灌漿法

由于原裝的圍巖(膨脹泥巖)的可灌性差,主要用于對松散圍巖的固結,確保主機周邊圍巖的穩定[2]。一般采用聚氨酯類材料向掌子面進行鉆孔灌漿(灌漿點位如圖3 所示),然后再注入水泥漿液,該種方法也被叫做“短注長支”法[4-5]。

圖3 掌子面化學灌漿點位示意圖

灌漿材料由A、B 兩組構成,其體積比按照1∶1 來配比。灌漿完成1h 后,其強度即可滿足要求,人員可以進入刀盤內部清理底部堆積的渣石。灌漿完成48h 內,基本可以將刀盤脫困。此時凝固的漿液將在掌子面的頂部和前方結成厚度2m 的拱圈,可以抵抗掘進時擾動力。當前盾、撐緊盾和尾盾被卡死,破碎的渣石較多時,可以采用化學灌漿的方法進行前期固定,然后再進行局部擴挖,以保證施工時的作業安全。

如遇到長距離的地質不良地層,在化學灌漿的基礎上,也可以在掌子面的前方25m 進行水泥灌漿,這樣能夠保證施工連續性。水泥灌漿采用P.O42.5 硅酸鹽水泥,絮凝劑為KGM-2 型,具有長鏈結構、易溶于水,水泥基漿體具有較好的黏附性能,無泌水,抗水流分散能力強,凝結時間可調控、早期強度高,在大黏度值的情況下仍然具備良好的流動度,滿足了灌漿施工的需要。

3.5 迂回導坑法

當TBM 遭遇大規模(寬度一般大于30m)的斷層破碎帶、整體自穩性極差地帶、富水地層時,采用導坑法無法進行施工作業時,可以采用迂回導坑法進行TBM 脫困。首先在已成型的隧洞中確定最佳開口位置,然后利用風鎬及爆破方式進行開挖迂回導洞至TBM 刀盤前方,對斷層斷裂帶進行注漿、泄水、加固等礦山法施工。施工完畢后,TBM 步進通過此區間,逐步恢復正常掘進施工[6]。該方案施工周期長、成本高、施工風險較大,是否實施此方案應綜合進行考慮。

以上處理TBM 脫困的處理方案中除了迂回導坑法,其他方法均在本項目中實施過。在實際應用中可以根據TBM 卡機時地層情況、卡機位置等采取一種或者幾種方案共同實施,以達到快速脫困的目的。

4 防止卡機事故的預防措施

4.1 增大開挖直徑

在通過地質圍巖情況不良的地段,可以采用加大刀盤邊刀開挖直徑等擴挖手段,使開挖的圍巖與護盾的間隙加大20~30mm。在圍巖還沒有來得及接觸護盾時,快速掘進通過。

4.2 加強地質勘探的準確性

雙護盾TBM 施工工法越來越離不開地質勘測的準確性,一份詳細的勘測報告決定了施工的進度,同時也能大大降低施工的風險。從多個雙護盾TBM 的項目實踐證明,該工法對地質的依賴性很強。在青海引大濟湟、陜西引紅濟石等工程中,TBM 多次出現卡機事故,其原因為地質勘測不夠準確;而引黃入晉工程前期地質勘探較為詳盡,在施工時提前對不良地段進行了處理,大大降低了雙護盾TBM 在通過時的風險,很少出現卡機現象[3]。

4.3 適當縮短尾盾加強潤滑

尾盾與管片的接觸距離過長,極易造成尾盾卡在圍巖和管片之間,無法自主脫困。根據引洮項目現場的使用情況,將尾盾割除了一部分,同時在安裝管片時在尾盾內側涂抹油脂,降低了摩擦阻力。在伸縮盾和前護盾上增加注脂孔,采用氣動多點泵往盾殼與巖壁之間注入廉價油脂,以減小TBM 前進時的摩擦阻力。

4.4 加快銜接豆礫石回填工序

在圍巖收斂較大的地層,可以加快豆礫石回填的速度。圍巖與護盾接觸面積逐漸減低,雙護盾TBM 推進所需克服摩擦阻力也會一定程度減小,豆礫石快速回填工序,能夠降低雙護盾TBM 卡機的風險,但對于擠壓變形較大的地層,可與考慮與其他防控措施一起使用。

5 結束語

雙護盾TBM 施工存在長護盾的防護,提高了施工人員的安全性,但是圍巖也被護盾和管片所遮擋,而無法實時觀察圍巖的變化。軟弱圍巖的塑性變形不易被設備監控,操作人員操作依據較匱乏,很難避免TBM 卡機故障,因此及時地根據現場情況選擇脫困方案就極其重要了。

受隧洞空間及TBM 設備布置的限制,TBM 本身的脫困能力有限,采用人工開挖處理卡機故障及不良地質超前灌漿加固等措施雖然可行,但是施工成本較高、效率低下,人員作業強度也很高。因此,不斷提升TBM 自身通過斷裂破碎帶、富水地層的綜合開挖能力是下一步需要研究的課題,使TBM 能夠不斷適應地層的變化,發揮出掘進效率高的優勢,讓其將來的山嶺隧道工程產生質的飛躍。