川氣東送天然氣管道站場完整性管理技術對標分析

陳傳勝 羅云懷 王 亮

1. 國家管網集團川氣東送天然氣管道有限公司 湖北武漢 430074;2. 西南石油大學石油與天然氣工程學院 四川成都 610500)

天然氣站場及管道完整性管理是保障管道安全運行必不可少的流程和環節,其主要遵循六步法,從初始的數據采集,到最后的效能評價,涵蓋了管道和站場的全生命周期。盡管主要步驟為六步法,但是具體到不同對象、不同工藝、不同時間段,每種方法都存在很大差異。另外,不同企業、公司之間針對同一流程、同一過程也存在較大差異。由于完整性管理規范往往會隨時間而發生變化,隨著時間的推移,管道和站場條件發生變化后,原有的完整性管理規范會與實際情況存在一定的偏差。為了保障完整性管理規范能高效地發揮作用,需要不斷進行改進和完善,充分吸收國內外現行符合實際問題的完整性管理規范。以下從管理目標、管理體系文件、管理業務流程和數據軟件平臺對標國內外天然氣管道站場的完整性管理規范。

1 國內外天然氣管道站場完整性管理規范

根據目前國內外天然氣管道系統完整性管理相關的標準與規范,《API RP 581- 2016 Risk- based Inspection Methodology》、《ASME B31.8- 2018 Gas Transmission and Distribution Piping Systems》、《ASME B31.8S- 2018 Managing System Integrity of Gas Pipelines》、《GB 32167- 2015 油氣輸送管道完整性管理規范》、《SY/ T 6621- 2016 輸氣管道系統完整性管理規范》、《SY/ T 6975- 2014 管道系統完整性管理實施指南》等,參照國外、中石油、中海油管道公司完整性管理做法,對川氣東送天然氣管道有限公司的完整性管理現狀與差距進行分析,主要包括管理目標、體系文件、業務流程、關鍵技術、支撐數據軟件平臺等。

2 天然氣站場完整性管理目標

2.1 國外標準的規定

ASME B31.8S- 2018 對管理目標有明確的規定:天然氣管道系統運營商的首要目標是保證天然氣管道系統的完整性。運營商希望向客戶提供安全可靠的天然氣運輸,同時又不會對員工、公眾、客戶或環境造成不利影響。無事故運行一直是、并且將持續是天然氣管道行業的目標。

2.2 國內標準的規定

《SY/ T 6975- 2014 管道系統完整性管理實施指南》對完整性管理目標進行了如下規定:完整性管理目標宜符合運營公司的總體發展目標。實施全壽命周期的完整性管理,應根據其組織結構和完整性管理的要求,在公司的各個層次分別設立相應的完整性管理目標,以指導管道系統完整性活動的實施和績效評估,保證管道系統安全、可靠、受控,避免重大安全、環境責任事故。宜本著動態管理、風險可控、持續改進的原則設定目標,且目標應明確、量化、可接受、可達到。

2.3 對標分析

通過對標分析認為,川氣東送天然氣管道有限公司規定的站場完整性管理目標是明確的、可量化的。《SY/ T 6975- 2014 管道系統完整性管理實施指南》中規定:“實施全壽命周期的完整性管理,應根據其組織結構和完整性管理的要求,在公司的各個層次分別設立相應的完整性管理目標”。川氣東送天然氣管道有限公司站場的完整性管理目標可進行進一步優化,應達到覆蓋全壽命周期,實現分層次表述。

3 天然氣站場完整性管理體系文件

3.1 國內外標準的規定

SY/ T 6975- 2014 中規定,管道完整性管理體系應由四級文件組成(總則文件、程序文件、作業文件和完整性管理技術手冊),每一級的功能與著眼點不同,且應按照金字塔的形式分布,如圖1 所示。

圖1 管道完整性管理體系框架

SY/ T 6621- 2016 中規定,完整性管理方案應主要包括數據的收集、檢查和整合、風險評價、完整性評價,以及對完整性評價的響應、減緩(維修和預防)措施和時間間隔等內容。

中海油的中海油海底管道完整性管理是體系分為總則文件、程序文件、作業文件和關鍵設備設施完整性管理解決方案四級。

中石化山東天然氣管道有限公司榆濟管道分公司將輸氣站場完整性體系文件分為3 層,即總則文件、程序文件和作業文件。其中,總則文件包括5 個部分:編制目的及適用范圍、編制原則與目標、管理組織機構與職責、體系文件管理、管理流程;程序文件包括8 個部分:站場完整性管理數據收集與整合、靜設備風險評估程序、動設備風險評估程序、站場完整性檢測程序、站場完整性評價程序、站場維護維修程序、站場完整性管理效能評價程序、站場完整性管理方案制定程序。作業文件描述的是具體操作崗位如何完成某項工作的具體做法,包括操作、維護規程,具體指導生產作業。根據輸氣站場的實際情況共編制21 個作業文件。

3.2 對標分析

川氣東送天然氣管道有限公司的完整性管理體系主要有兩書一表、兩本手冊(管理手冊、操作手冊)和兩本指南,以及國家管網集團最新發布的管理文件與規定,基本與目前國內外主流的體系文件符合。

4 天然氣站場完整性管理業務流程

在充分調研ASME B31.8- 2018[1]、ASME B31.8S- 2018[2]、GB32167- 2015 [3]、SY/ T 6621- 2016[4]和SY/ T 6975- 2014[5]等規范的基礎上,分析了完整性管理業務流程相關規定。

4.1 國外標準的規定

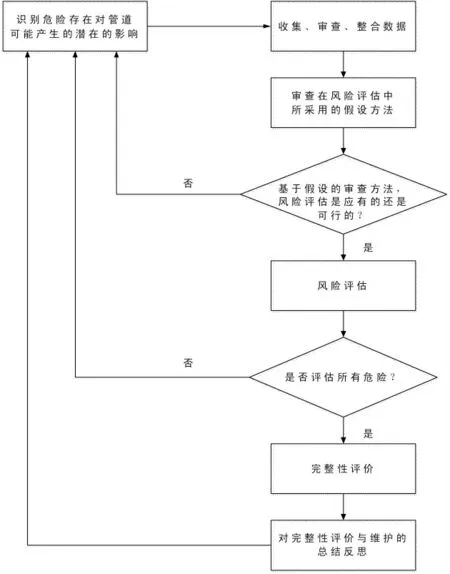

ASME B31.8S- 2018 對完整性管理的業務流程做出了如圖2 的規定。業務流程主要包括危害因素識別、數據收集與整合、風險評價方法可行性驗證、風險評價、完整性評價,以及對完整性評價與維護的總結與反思等。

圖2 完整性管理業務流程(B31.8S)

《API 1160》認為,管道站場的完整性管理模式應與干線管道的完整性管理模式相似,任何適合管道的風險評價方法都適用于站場,但該標準未給出站場實施完整性管理的具體方法和步驟。

CSA Z662- 2019《油氣管道系統》附錄N 給出了站場完整性管理程序的指導做法,主要包括危害因素識別、風險評價、維護維修、持續改進和事故調查等16個方面的內容。

4.2 國內標準的規定

GB 32167- 2015 中完整性管理的業務流程包括數據采集與整合、高后果區識別、風險評價、完整性評價、風險消減與維護維修和效能評價6 個步驟,但這個規范不適用于站內工藝管道的完整性管理。

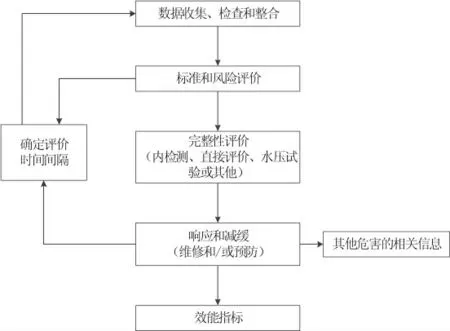

SY/ T 6621- 2016 主要是根據ASME B31.8S- 2014,結合我國的行業做法,將完整性管理的業務流程規定為以下5 個方面:后果(潛在影響區域、需考慮的后果因素);數據收集、檢查和綜合;風險評價;完整性評價;對完整性評價的響應和維修、預防措施。如圖3 所示。

圖3 SY/ T 6621- 2016 規定的完整性管理流程

中國石油管道加格達奇輸油氣分公司提到,天然氣輸氣站場設備管理應重點關注的問題為人員問題、設備問題和管理制度問題。并提出天然氣輸氣站場設備管理的完善方法:加強工作人員能力培養;定期維護;建立健全管理體系。

4.3 對標分析

4.3.1 總體分析

通過對國內外相關業務流程進行對比分析發現,目前國內常采用的是6 步循環法(數據收集與整合、高后果區識別、風險評價、完整性評價、維護維修和效能評價)。而現在國際上的相關標準將危害識別與可能產生的潛在影響納入到業務流程中,這對整個輸氣管道系統的完整性管理至關重要。

4.3.2 完整性危害識別對標分析

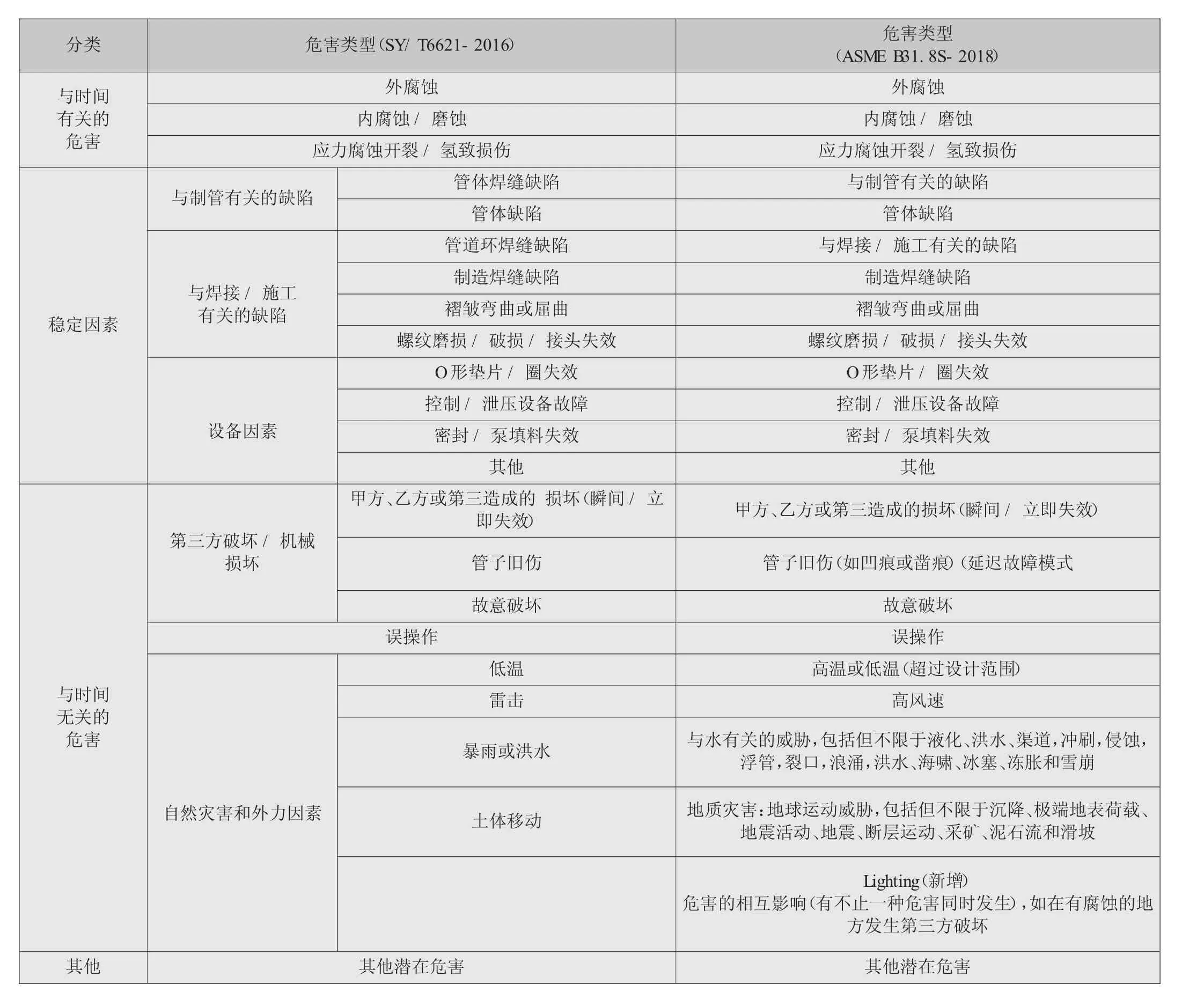

國際管道研究委員會(PRCI)對輸氣管道事故數據進行了分析,將其劃分為3 大類9 種相關失效類型,共21 個完整性危害因素。ASME B31.8S- 2018 根據PRCI 最新的分類, 對危害進行了更新,但SY/ T6621- 2016 是基于ASME B31.8S- 2014 編寫,沒有將最新的完整性危害因素考慮進去。危害識別的主要對比情況如表1 所示。

表1 完整性危害分類對比分析

加拿大能源管道協會(CEPA)確定的危害因素包括金屬損失、開裂、外部干擾、材料/ 制造缺陷、施工質量問題、自然災害、操作失誤、流程混亂、環境條件、機械故障和其他共11 大類35 個危害因素。

川氣東送管道天然氣站場的完整性危害因素未按照上述方法分類,主要將危害分為天然氣泄漏引起的中毒、火災、爆炸、電氣危險、噪音傷害、機械傷害、高處墜落、受限空間、自然災害、食物中毒、第三方破壞和群體性事件等。

因此,有必要根據PRCI 對輸氣管道完整性管理危害因素的最新分類方法,結合川氣東送天然氣管道站場的實際情況,考慮西部高山、東部水網等因素,識別出各站場的完整性管理因素。

4.3.3 需考慮的后果因素對標分析

對于潛在影響區域內的失效后果,ASME B31.8S- 2018 修改了關于人口密度、受限場所和供氣安全性的規定,并增加了故障時間的持續時間影響。ASME B31.8S- 2018 與SY/ T 6621 關于后果因素的對比如表2 所示。ASME B31.8S- 2018 對需考慮的后果因素進行了修訂,由只關注人口密度修改為人口密度及所在位置,從只關注受限場所改為受限場所及鄰近受限場所,并考慮了供氣可靠性及故障持續時間的影響,比之前更嚴格。

表2 后果應考慮的因素對比(SY/ T 6621- 2016 與ASME B31.8S- 2018)

5 天然氣站場完整性管理支撐數據軟件平臺

5.1 國外的軟件平臺

歐美國家大型公司均有相應的軟件和支撐平臺,如英國Advantica 公司建立了QRA 系統;挪威船級社(DNV)與德國勞氏船級社(GL)重組后,形成了Synergi Plant Plant/ Pipeline / Structure/ Dashboard 一系列完整性管理軟件;加拿大Metergrity 公司的軟件叫做Visons Enterprise 系統;美國Mistras Holding Group 公司建立了PCMS 系統。

5.2 中石油的數據平臺

中石油與完整性管理相關的系統主要有采油與地面工程運行管理系統(A5)、油氣生產物聯網系統(A11)和特種設備管理系統等。其中A5 主要有前期管理、建設管理、生產管理、生產輔助管理和報表管理等模塊;A11 主要由10 個模塊組成。

5.3 川氣東送天然氣管道有限公司主要數據平臺

目前主要的數據平臺有GIS 管理系統、全生命周期管理系統、氣體管理系統和壓縮機診斷系統。其中GIS 系統包括完整性基礎數據,管道保護管理、生產運行管理、物資裝備管理、技術工程管理和安全應急管理等模塊。將管道的全生命周期數據(包括設計、施工、竣工、運維各階段數據)與真實的管道設施三維場景關聯綁定,實現面向設備實體的可視化管理,為后續開展管道的高后果區識別、風險評價、完整性評價等工作提供有效的數據支持。全生命周期管理系統主要有基礎平臺、工程建設、生產運行、設備完整性和管道完整性5個模塊。

川氣東送氣體計量管理(GMS)系統主要由計量數據采集和監控、氣量計劃及交接管理、計量器具及人員管理、計量管理和分析等核心模塊組成,實現了計量數據和采集和監控,為天然氣指定量的批準和供氣計劃的制定、用戶用氣量交接、用戶氣量分配等提供了一個網絡操作平臺。

SG8000 大型旋轉機械在線狀態監測和分析系統是SysMon 平臺的重要組成部分。它能夠在線監測離心式壓縮機、蒸汽輪機、燃氣輪機和發電機等大型旋轉設備運行過程中的鍵相、振動、軸位移,以及各類工藝參數,通過采集、分析、存儲振動分頻和相位等關鍵數據,自動識別啟停機狀態,捕捉并存儲關鍵故障數據。

6 結論

通過對國內外站場完整性管理目標、體系文件、業務流程、關鍵技術和數據軟件平臺等方面進行對標,得到以下結論:

(1)天然氣管道站場總體目標明確,但設備、工藝管道、安全儀表系統的完整性管理有待完善;

(2)缺少天然氣站場完整性管理業務流程的相關規定,業務流程中關于完整性危害因素識別及后果評價等有必要根據最新規范的要求,結合川氣東送天然氣管道站場的實際情況進行編寫;

(3)天然氣管道站場完整性管理風險評價技術應用不足;

(4)現有GIS 系統、全生命周期管理系統和壓縮機診斷系統等平臺部分數據不完整,未有效整合。