基于管節變形控制的深中通道鋼殼混凝土沉管無支撐倉格式澆筑順序研究

孫文火, 劉梅梅, 嵇 廷

(1. 中交四航工程研究院有限公司, 廣東 廣州 510230; 2. 水工構造物耐久性技術交通運輸行業重點實驗室,廣東 廣州 510230; 3. 南方海洋科學與工程廣東省實驗室(珠海), 廣東 珠海 519082; 4. 中交四航局第二工程有限公司, 廣東 廣州 510230)

0 引言

沉管隧道主要分為早期的鋼殼結構、普遍使用的鋼筋混凝土結構以及較少使用的鋼殼混凝土結構[1-2]。在我國,最早的鋼殼結構沉管隧道是香港的紅磡海底隧道,而后多采用鋼筋混凝土結構,直到港珠澳大橋建設首次采用了小部分鋼殼混凝土的混合結構[3],深中通道是國內真正意義上首個鋼殼混凝土沉管應用工程。

鋼殼混凝土結構具備良好的力學性能,鋼結構和混凝土結構優勢互補: 鋼板對混凝土有約束可以防止其受拉開裂,混凝土良好的受壓性能又能防止受壓區的鋼板失穩[4-5];同時,外層鋼板可以直接作為混凝土澆筑的模板,具有良好的防水性能,有利于施工。但是,由于其應用領域和施工工藝較特殊,應用在沉管隧道的工程案例很少,僅在日本有6座鋼殼混凝土沉管隧道[6],而國內直到港珠澳大橋建設才在局部采用了鋼殼混凝土結構(最終接頭部分)。深中通道鋼殼混凝土沉管體量大、倉格多、澆筑時間長,通過對澆筑工藝的優選及控制,實現高精度高質量預制是工程的技術難點和核心;而國內外相關研究資料較為有限,可借鑒的技術經驗也很少。

鋼殼混凝土結構在制備中不使用鋼筋、無法振搗,故采用直接向鋼板中澆筑高流動性自密實混凝土[7]。而相比一般混凝土,這種高流動性混凝土在澆筑時會對內、外鋼面板產生更大的液體壓力,導致澆筑成型后產生不同程度的變形。混凝土澆筑初期處于流塑狀態,后續強度隨時間逐漸升高,且伴隨水化熱反應產生溫度場,混凝土強度時變性及溫度場會使得不同澆筑工藝對沉管變形的影響不同。從國內外研究現狀來看,當前有關鋼殼混凝土管節受力和變形研究主要集中在鋼殼-混凝土之類特殊結構的力學特性和變形特性,其中較多涉及到的是結構破壞機制和形式[8],而針對管節在澆筑過程中受混凝土溫度、重力等作用導致受力和變形的研究較少見,且相關的管節預制質量控制技術是未知的。本文考慮混凝土強度時變性及溫度場的影響,分析不同澆筑工藝對沉管變形的影響規律,基于沉管變形控制要求,實現深中通道沉管澆筑工藝優選,以期研究成果為以后類似項目提供借鑒。

1 依托工程概況

深中通道采用雙向8車道、時速100 km設計,隧道段全長6 845 m。其中,沉管段長5 035 m,由32節管節和1個最終接頭組成;沉管隧道采用鋼殼混凝土組合結構;鋼殼構造主要由內外面板、橫縱隔板、橫縱加勁肋及焊釘組成。主體結構內外側面板分別采用Q420C和Q390C,橫向隔板采用Q390C,其余采用Q345B或Q390C。鋼殼混凝土組合沉管E1管節長為123.5 m,寬為46 m,高為10.6 m,頂底板厚為1.5 m。

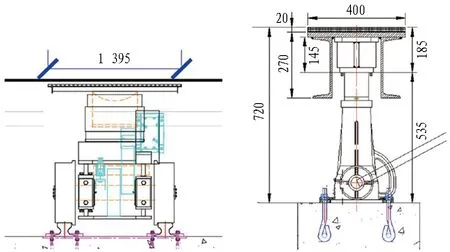

鋼殼管節澆筑過程中在底部采用“4列臺車+4列支墩”的方式支撐,4列臺車分別在側墻和中墻的正下方,4列支墩位于行車道下面,見圖1。每列臺車數量為50臺,臺車間距3.3 m,2臺臺車支撐1塊4.61×1.395 m的頂板,頂板上設置20 mm厚橡膠。每列支墩數量為34個,支墩上布置50 t機械千斤頂,每2個支墩支撐1條鋼橫梁,橫梁上放置厚20 mm的橡膠皮,橫梁寬為400 mm,橫梁長有8.5 m、9.5 m 2個規格,如圖2—3所示。

圖2 臺車和支墩細部圖 (單位: mm)

圖3 臺車和支墩現場布置圖

2 鋼殼混凝土沉管預制變形控制要求

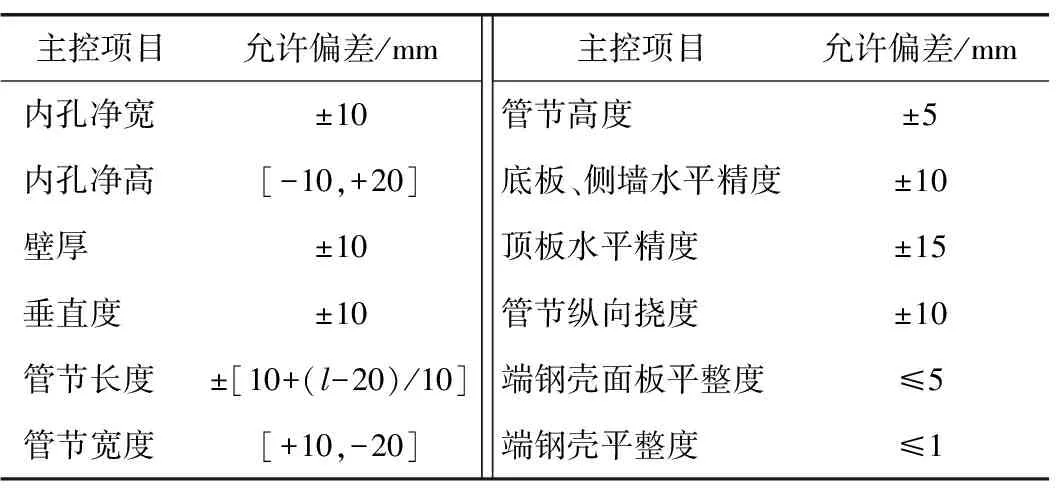

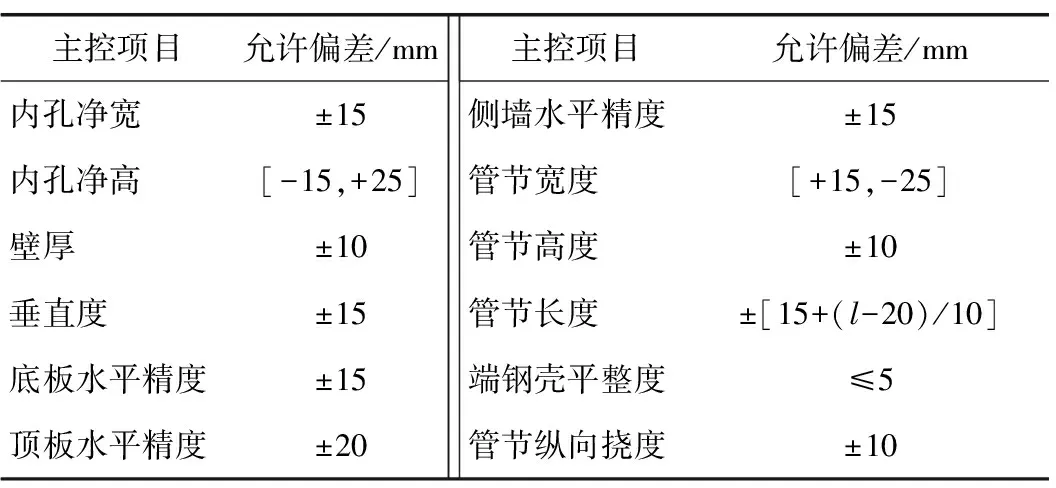

鋼殼混凝土沉管作為預制構件,預制精度控制要求較高,深中通道沉管鋼殼成品及沉管澆筑后預制成品主控項目允許偏差分別見表1和表2。

表1 沉管鋼殼成品允許偏差

表2 沉管澆筑后預制成品允許偏差

沉管混凝土澆筑過程中的管節變形控制要綜合考慮鋼殼制作存在的偏差。當鋼殼預制精度較高時,沉管混凝土澆筑過程中各項控制參數允許偏差可以達到10~20 mm;當鋼殼制作已達到表1中鋼殼成品的允許偏差,則混凝土澆筑過程中各項控制參數允許偏差需要控制在5 mm以內。因而應盡量選取對管節變形影響較小的澆筑工藝,實現沉管的高精度預制。

深中通道沉管混凝土澆筑管節變形控制要求有: 1)管節頂板豎向變形在10 mm以內; 2)綜合考慮智能臺車澆筑效率及管節變形控制要求,優選澆筑工藝。在保證管節變形控制的同時,提高施工效率。

3 鋼殼混凝土沉管倉格式澆筑工藝

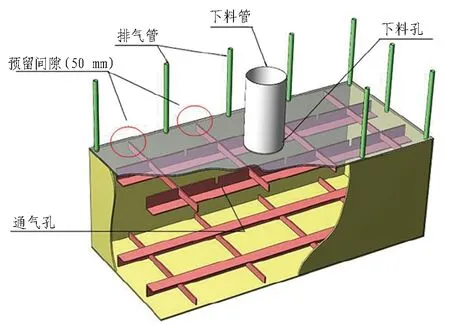

沉管倉格如圖4所示,深中通道鋼殼混凝土沉管單個標準管節由2 257個封閉倉格構成,采用自密實混凝土填充形成整體結構。采用“對稱、均衡”的澆筑原則,澆筑時通過下料管道下料,下料孔布置在倉格中部,外徑273 mm,下料管使用內徑275 mm的PVC管,外套在下料孔。在倉格邊緣布設排氣孔,外徑分為48 mm和89 mm 2種。排氣管使用有機玻璃管,內徑分別為50 mm和90 mm。研究表明,增設排氣孔有利于改善自密實混凝土的澆筑質量。澆筑過程中下料口距離液面高度不大于500 mm,前期澆筑速度不大于30 m3/h,混凝土液面距離頂板20 cm之后澆筑速度不大于15 m3/h,倉格所有排氣管內混凝土液面高度達到30 cm 可認為該倉格澆筑結束。

圖4 沉管倉格示意圖

深中鋼殼混凝土沉管采用智能澆筑機澆筑,如圖5所示。智能澆筑機具備自動/手動行走、自主定位、自動尋孔等功能,配備有液面檢測裝置實時監控混凝土液面。在澆筑過程中,根據反饋的混凝土液面高度信息自動調節澆筑速度流量,實時提升末端管,保證混凝土下落高度不超過500 mm。在混凝土液面達到標高時自動停止澆筑,實現倉格澆筑自動化。

圖5 智能澆筑機

4 關鍵參數對沉管變形影響

4.1 混凝土水化熱影響

本工程大體積混凝土的澆筑產生水化熱較大,其導致的變形不可忽視。若最終殘余變形過大,將難以實現管節拼接,也無法滿足正常使用要求。沉管頂板變形相對較難控制,本文主要分析沉管頂板變形。

采用數值仿真計算分析混凝土水化熱溫度場對沉管變形的影響規律。仿真模型中,混凝土采用實體單元,鋼殼采用板單元。混凝土結構參數: 彈性模量為35 GPa,容重為2 500 kg/m3。鋼材及混凝土溫度特性: 混凝土比熱容取0.973 kJ/(kg·℃),導熱系數為9.54 kJ/(m·h·℃),鋼材比熱容為0.46 kJ/(kg·℃),導熱系數為180 kJ/(m·h·℃)。模型的荷載主要為自重及混凝土水化熱,邊界條件為約束底板支撐位置處豎向位移。

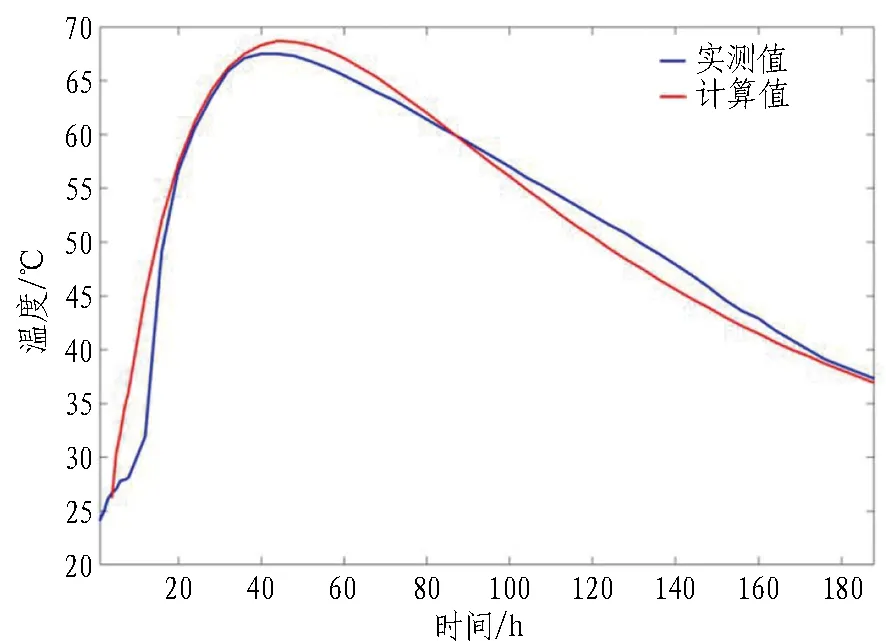

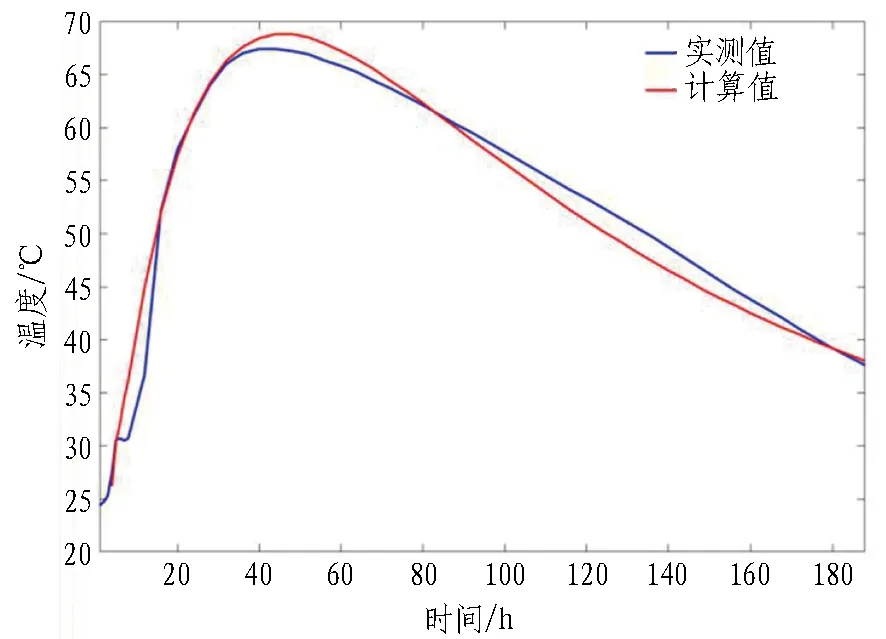

合理溫度場的獲取是混凝土水化熱分析的關鍵。現場選取2個倉格,對倉格混凝土核心溫度進行了測試。測試結果表明,計算溫度場與實測溫度場較為吻合,如圖6和圖7所示。

圖6 倉格1計算與實測溫度場對比圖

圖7 倉格2計算與實測溫度場對比圖

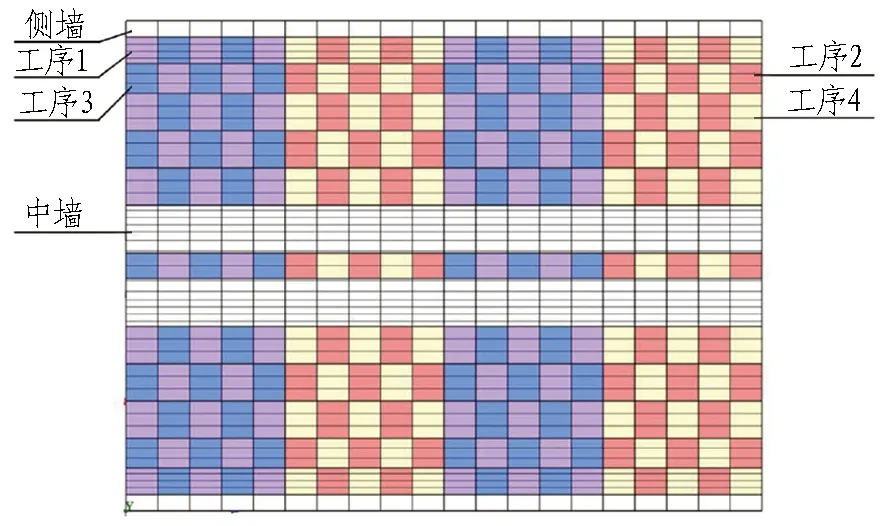

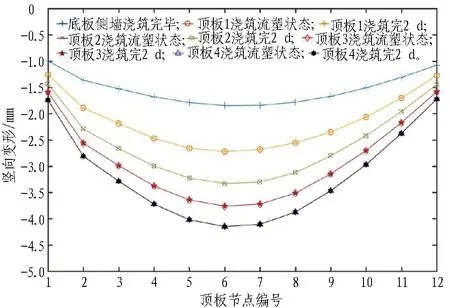

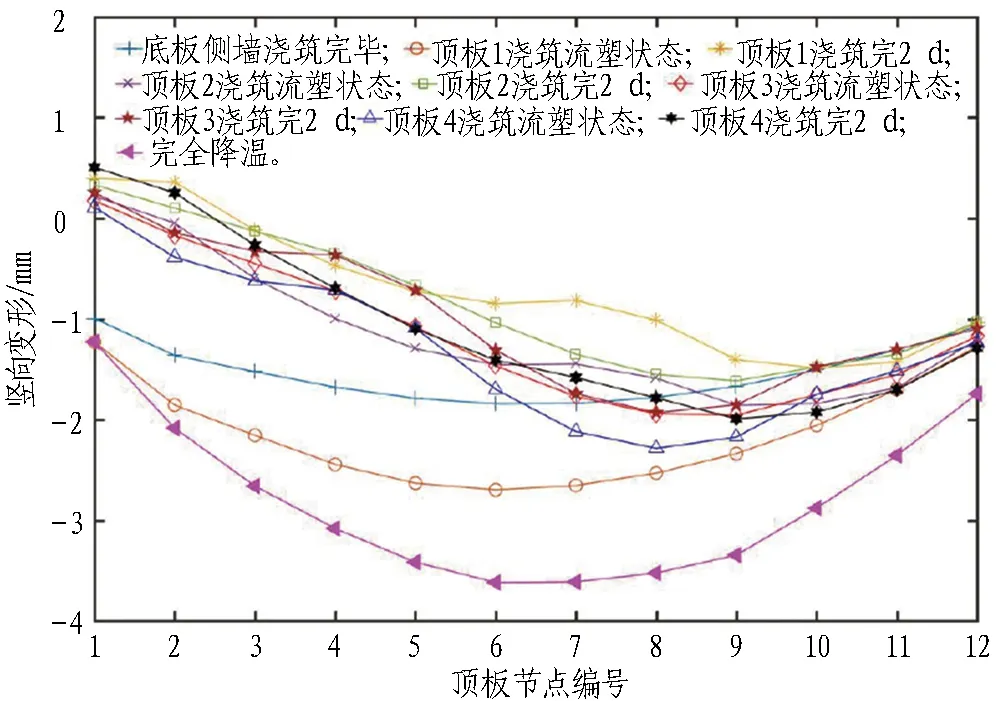

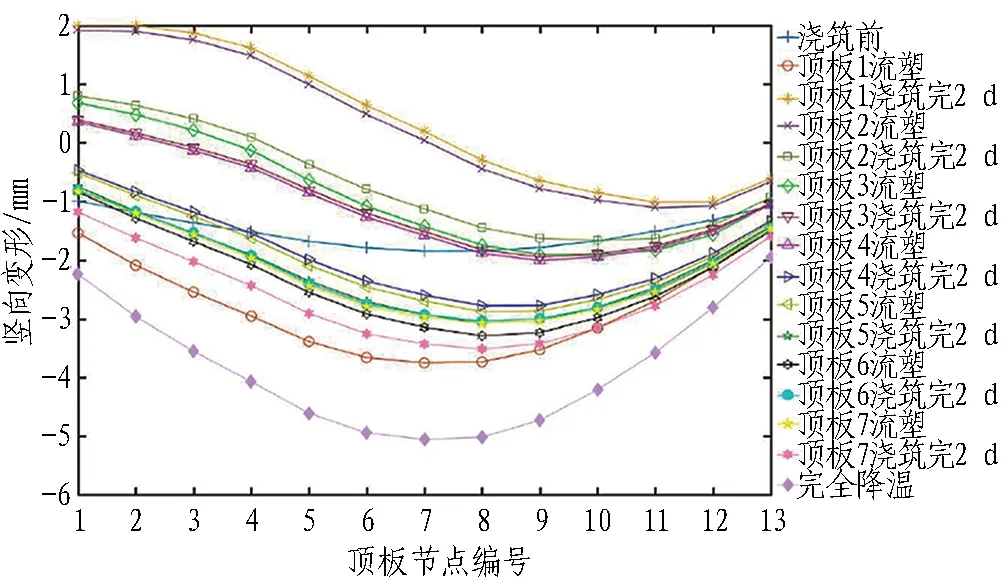

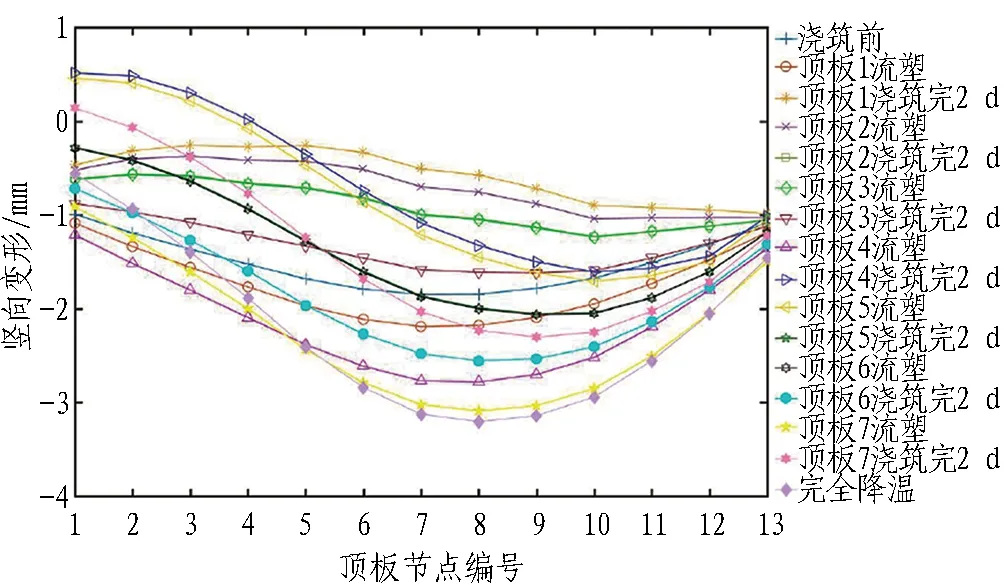

下文對比分析單獨自重作用、自重與混凝土水化熱共同作用下沉管變形差異,按棋盤式跳倉澆筑工藝進行計算分析,如圖8所示。選取跨中斷面對比分析頂板在整個澆筑過程中的變形規律,分析結果見圖9—10,圖中頂板1—4為圖8中的工序1—4,流塑狀態指混凝土澆筑初期強度較低時的狀態,完全降溫指混凝土由于水化熱產生的溫度場完全降低至恒溫,頂板節點為左管廊頂板沿橫向的等分節點,本文后續表述意思相同。

行政事業單位內部監督機制是保障內部控制正常運行的重要工具,通過內部監管部門的實時監督和評價,可以加速我國行政事業單位現代化管理的進程,為內部控制的貫徹落實指明了方向。行政事業單位的內部監督機制可以使單位更好地向國家反饋既定的戰略方針,同時強化行政事業單位應對市場風險的能力。為了確保單位內部的管理層都有較強的自制能力和責任感,需要通過監督和審查來約束其經營行為。政府應該配合行政事業單位的監管部門成立相應的紀檢單位,針對各個行政事業單位的管理層和財務管理工作內容和流程進行嚴格的檢測,堅決杜絕貪污腐敗的問題,進而提高行政事業單位自我督查的能力,在單位內部形成公正公開的財務工作風氣。

圖8 棋盤式跳倉澆筑工藝

圖9 自重作用下沉管跨中斷面頂板變形圖

圖10 自重與水化熱共同作用下沉管跨中斷面頂板變形圖

由圖9—10可知,隨著混凝土強度增大,在溫度場作用下,頂板產生向上變形,已澆筑混凝土形成強度后也會減小后續施工中頂板的變形,但溫度場對頂板最終變形影響不大。

4.2 倉格澆筑順序影響分析

大體積的混凝土無法短時間、一次性澆筑完成,必定是分階段澆筑的,不同澆筑方案將導致不同的重力、水化熱效應疊加的變形,因而有必要探究倉格澆筑順序對沉管變形的影響規律,為工程實施提供科學指導,控制沉管的預制精度。選取以下3種澆筑順序。

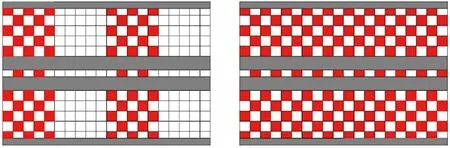

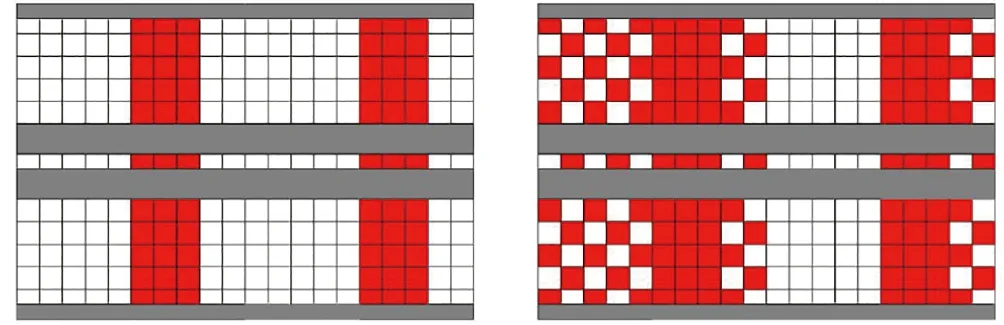

1)澆筑順序1: 分段棋盤式澆筑工藝,如圖11所示。

圖11 倉格澆筑順序1

2)澆筑順序2: 先澆筑側墻附近倉格,向中部倉格推進,利用已澆筑完成的側墻減小頂板變形,如圖12所示。

圖12 倉格澆筑順序2

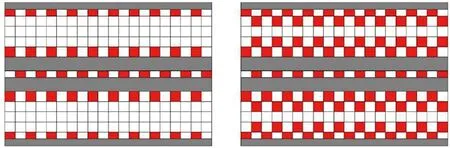

3)澆筑順序3: 先橫向澆筑幾排倉格,形成橫向剛度,再采用棋盤式澆筑方式澆筑剩余倉格,如圖13所示。

圖13 倉格澆筑順序3

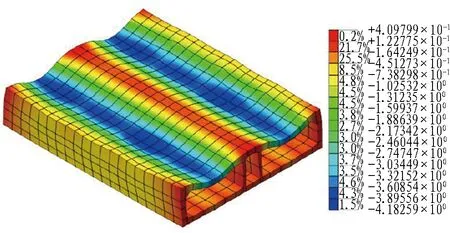

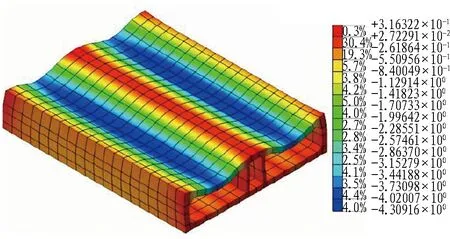

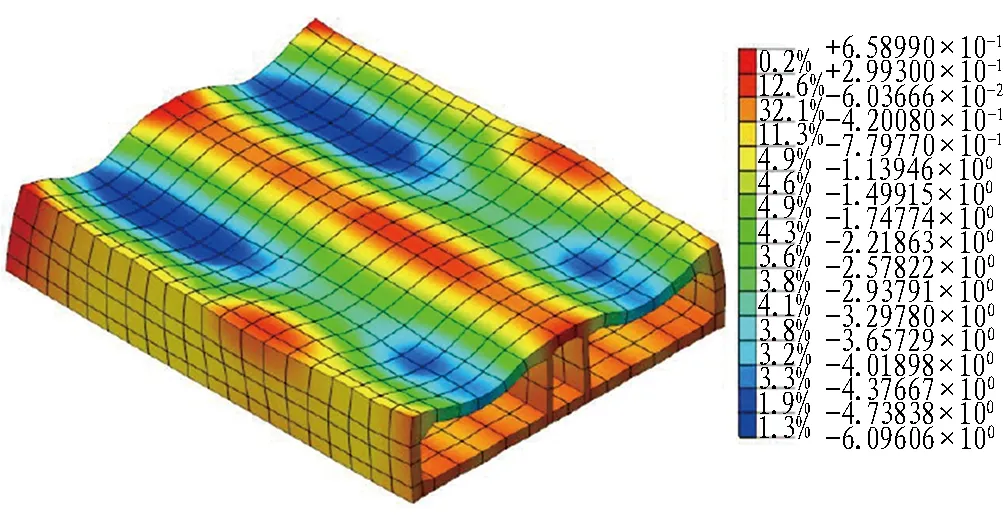

澆筑順序1—3沉管變形圖分別見圖14—16。

圖14 澆筑順序1沉管變形 (單位: mm)

圖15 澆筑順序2沉管變形 (單位: mm)

圖16 澆筑順序3沉管變形 (單位: mm)

由圖14—16可知,順序1管節變形略小于順序2,這是由于管節澆筑過程中順序1橫向剛度相對順序2較大,有利于變形控制。順序3變形最大,為進一步分析順序3沉管變形規律,選取跨中和1/4斷面進行沉管頂板變形分析,分析結果見圖17—18。

圖17 澆筑順序3沉管跨中頂板變形

圖18 澆筑順序3沉管1/4跨頂板變形

對比圖17和圖18可知,澆筑順序3雖然保證了沉管的橫向剛度,但頂板1(第1道澆筑工序)澆筑時倉格較為集中,此時頂板形成較大的變形,從而影響沉管后續變形的發展,且澆筑順序3頂板變形協調性較差,倉格集中澆筑處的變形相對較大,因而鋼殼混凝土沉管澆筑時,倉格澆筑不應太集中。

綜上所述,3種澆筑工序對頂板變形的影響差異不大,都能滿足沉管變形控制要求。澆筑順序1(分段棋盤式跳倉澆筑工藝)變形最小,變形協調性較好,管節預制精度相對較優;且該工序智能澆筑機澆筑工效最快,因而分段棋盤式跳倉澆筑工序最優。

4.3 支撐系統影響分析

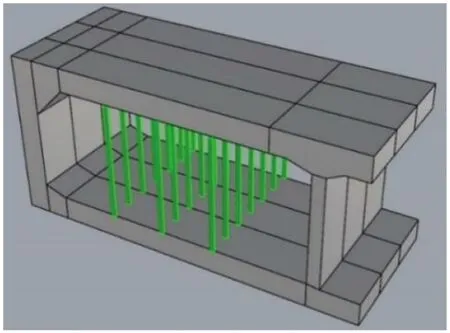

頂板澆筑時,雖有鋼殼作為永久模板,但混凝土自重會造成頂板的撓曲,是否會造成頂板撓度超過限值還需要進一步探究。初步確定在頂板澆筑前設置3道支撐結構,如圖19所示。

圖19 支撐系統布置

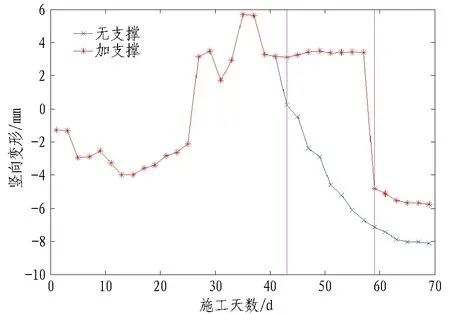

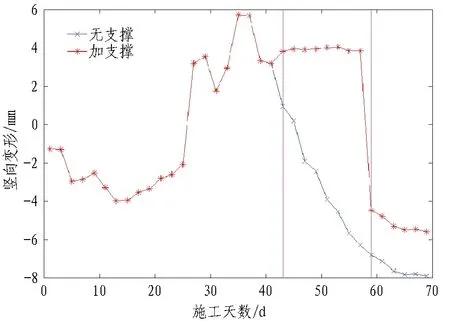

選取跨中斷面,分析有無支撐對沉管變形的影響,有無支撐沉管變形對比如圖20—21所示。節點1、2分別為頂板中部底面、頂面節點。

圖20 有無支撐沉管變形對比圖(節點1)

圖21 有無支撐沉管變形對比圖(節點2)

由圖20—21可知,不布置支撐結構,頂板最大撓度為8 mm;布置了支撐結構,相對于不布置支撐結構的頂板最大撓度大約8 mm。拆除支撐結構后,頂板撓度最大下降6 mm,最終頂板最大撓度為6 mm。即設立支撐結構使頂板最終撓度減小2 mm,對頂板變形影響較小,且設立支撐后容易引起沉管變形不協調,綜合考慮取消了支撐系統。

5 結論與建議

通過對倉格澆筑順序及支撐系統對沉管變形的影響分析,實現深中通道沉管澆筑工藝的優選,并控制管節預制變形滿足驗收標準。

1)混凝土水化熱溫度場減小了沉管施工過程及最終狀態的結構變形,有利于管節變形控制,但對管節最終變形影響較小。

2)保證管節澆筑過程中的橫向剛度、倉格均勻分布澆筑,有利于管節變形控制,考慮智能臺車澆筑效率及管節變形控制,棋盤式跳倉澆筑工藝最優。

3)設立支撐系統對沉管頂板變形影響較小,管節頂板澆筑可用鋼殼作為模板,不需設立支撐系統。但當管節寬度比深中通道管節大時,如雙向10車道沉管隧道,是否設立支撐系統需要根據實際工程進行驗算分析。

4)分析倉格澆筑順序及支撐系統對管節變形的影響規律,優化并選取了深中通道鋼殼混凝土沉管棋盤式跳倉澆筑及取消支撐系統施工工藝,實現管節高精度預制。

下一步可將管節變形控制與智能澆筑機研發結合起來,將管節自身結構控制轉變為智能澆筑機的自動尋孔、自動定位等工藝控制,以提高鋼殼混凝土管節預制的智能化水平。