碼垛機(jī)抓手連接托架組件的輕量化

周 勇,程相文,殷海桐,王 成

(華北理工大學(xué) 機(jī)械工程學(xué)院, 河北 唐山 063200)

0 引言

碼垛機(jī)抓手作為碼垛機(jī)的核心部件,在碼垛過程中起著至關(guān)重要的作用。對于高位碼垛機(jī)而言,其質(zhì)量主要集中于末端執(zhí)行器——碼垛機(jī)抓手[1]。抓手的質(zhì)量大,則能耗高,碼垛效率低。因此對碼垛機(jī)抓手進(jìn)行輕量化是十分必要的,本文對抓手的關(guān)鍵部件連接托架組件進(jìn)行輕量化。

1 連接托架組件的三維模型

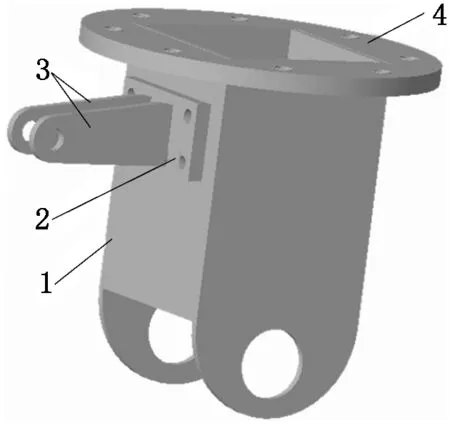

連接托架組件整體由連接耳板、底座、方管和法蘭盤組成,采用CREO建立其三維模型,如圖1所示。

1-方管;2-底座;3-連接耳板;4-法蘭盤

2 拓?fù)鋬?yōu)化前的靜力學(xué)分析

在ANSYS/Workbench中導(dǎo)入連接托架組件,新建材料命名為Q235A,編輯其相關(guān)屬性,并將此材料屬性賦予連接托架組件的各零部件,之后劃分網(wǎng)格,施加約束和載荷并進(jìn)行靜力分析。

由于連接托架組件為裝配體,為避免產(chǎn)生應(yīng)力集中,在零件連接處進(jìn)行了網(wǎng)格細(xì)化,得到1 397 741個節(jié)點、935 960個單元,其有限元模型如圖2所示。固定約束施加在法蘭盤螺栓孔,載荷施加在連接耳板和方管的鉸孔處,分別為221.36 N、1031.18 N。

圖2 連接托架組件有限元模型

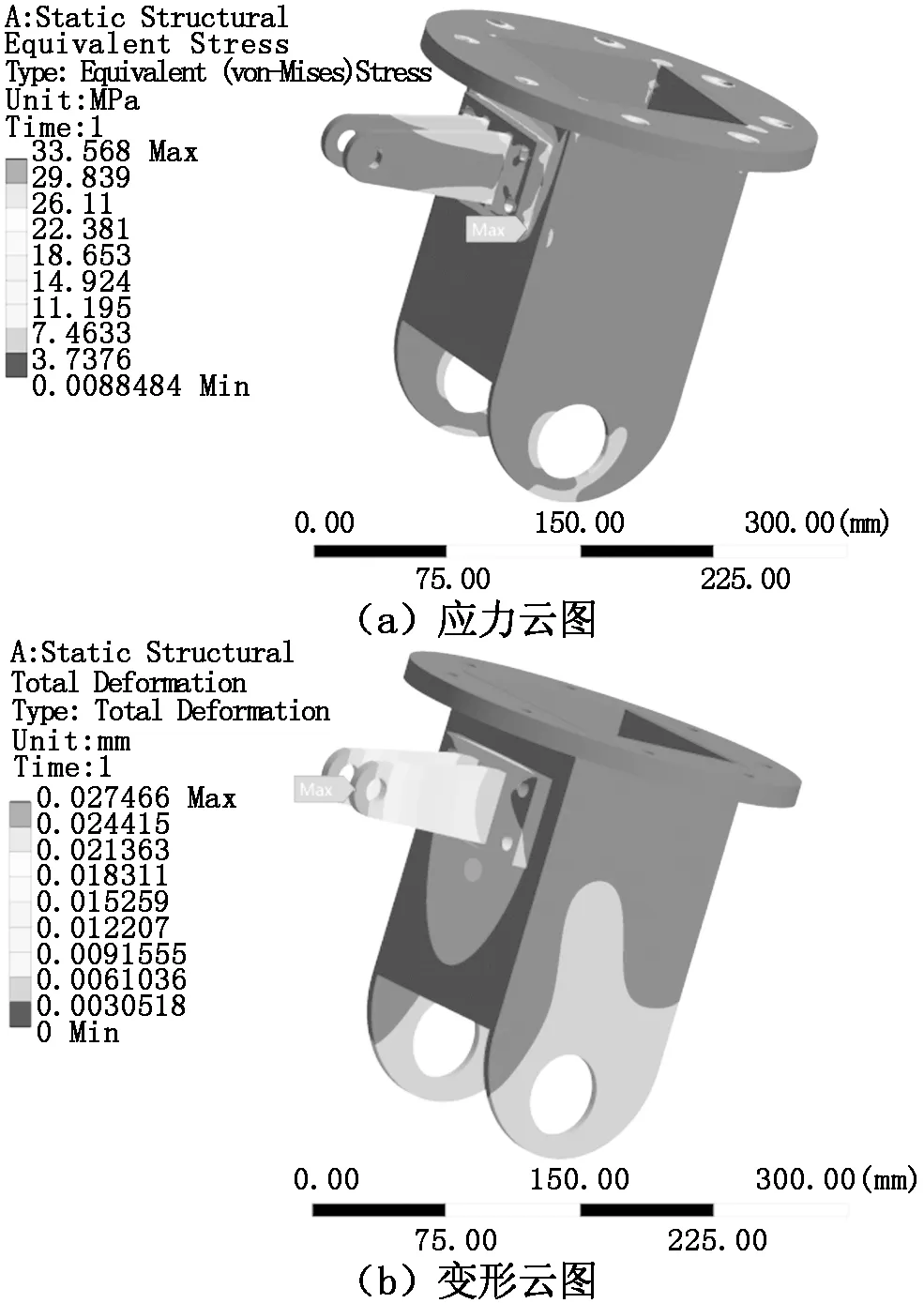

對連接托架組件的靜力學(xué)分析結(jié)果如圖3所示。

圖3 優(yōu)化前連接托架組件靜力學(xué)分析結(jié)果

從圖3可以看出:連接托架組件的最大應(yīng)力為33.568 MPa,最大變形為0.028 mm。Q235A屬于塑性材料,其安全系數(shù)一般取1.5~2.5,為了生產(chǎn)過程的安全性,在此取2.5,可以得到連接托架許用應(yīng)力為94 MPa。通過靜力分析得到的連接托架組件最大應(yīng)力遠(yuǎn)小于許用應(yīng)力,因此有較大的拓?fù)渑c尺寸優(yōu)化空間。

3 拓?fù)鋬?yōu)化及強(qiáng)度驗證

3.1 拓?fù)鋬?yōu)化

采用Topology Optimization模塊進(jìn)行結(jié)構(gòu)拓?fù)洌鶕?jù)模型特點選取變密度法進(jìn)行拓?fù)鋬?yōu)化[2,3]。期間可能出現(xiàn)因保留質(zhì)量響應(yīng)過大出現(xiàn)拓?fù)洳怀浞只蚍粗霈F(xiàn)重要結(jié)構(gòu)被拓?fù)淙コ默F(xiàn)象,因此采用逐步優(yōu)化法,將保留質(zhì)量響應(yīng)設(shè)定為80%、60%和40%分別得到拓?fù)浣Y(jié)果,如圖4所示。

圖4 連接托架組件的拓?fù)鋬?yōu)化結(jié)果

從圖4可以看出:應(yīng)力較大的地方如法蘭盤的螺栓孔周邊部分被保留,螺栓孔之外的地方和方管四周去除的材料較多;在保留質(zhì)量響應(yīng)為60%時,效果較好,其他兩種情況則較為極端。

3.2 拓?fù)鋬?yōu)化后的強(qiáng)度驗證

拓?fù)鋬?yōu)化后的模型邊界較為模糊,需要根據(jù)拓?fù)浣Y(jié)果重新設(shè)計零件尺寸。因此根據(jù)拓?fù)鋬?yōu)化結(jié)果,重新建立了連接托架組件的三維模型,如圖5所示。

圖5 拓?fù)鋬?yōu)化后連接托架組件的三維模型

對新建的三維模型進(jìn)行靜力學(xué)分析,分析結(jié)果如圖6所示。

從圖6可以看出:優(yōu)化后模型的最大應(yīng)力為41.345 MPa,遠(yuǎn)小于Q235A的許用應(yīng)力。因此,可采用尺寸優(yōu)化法繼續(xù)對連接托架組件進(jìn)行輕量化。

圖6 連接托架組件拓?fù)鋬?yōu)化后的靜力學(xué)分析結(jié)果

4 連接托架組件尺寸優(yōu)化

4.1 尺寸優(yōu)化

尺寸優(yōu)化采用ANSYS/Workbench的Design Exploration多目標(biāo)優(yōu)化模塊[4,5]。在使用此模塊前需要將模型進(jìn)行參數(shù)化,參數(shù)化模型的方法有兩種:

(1) 直接在ANSYS中建立三維模型。

(2) 通過與三維建模軟件進(jìn)行關(guān)聯(lián),將優(yōu)化的尺寸改為以DS_開頭的形式,ANSYS方可識別模型中的尺寸參數(shù)并進(jìn)行優(yōu)化。

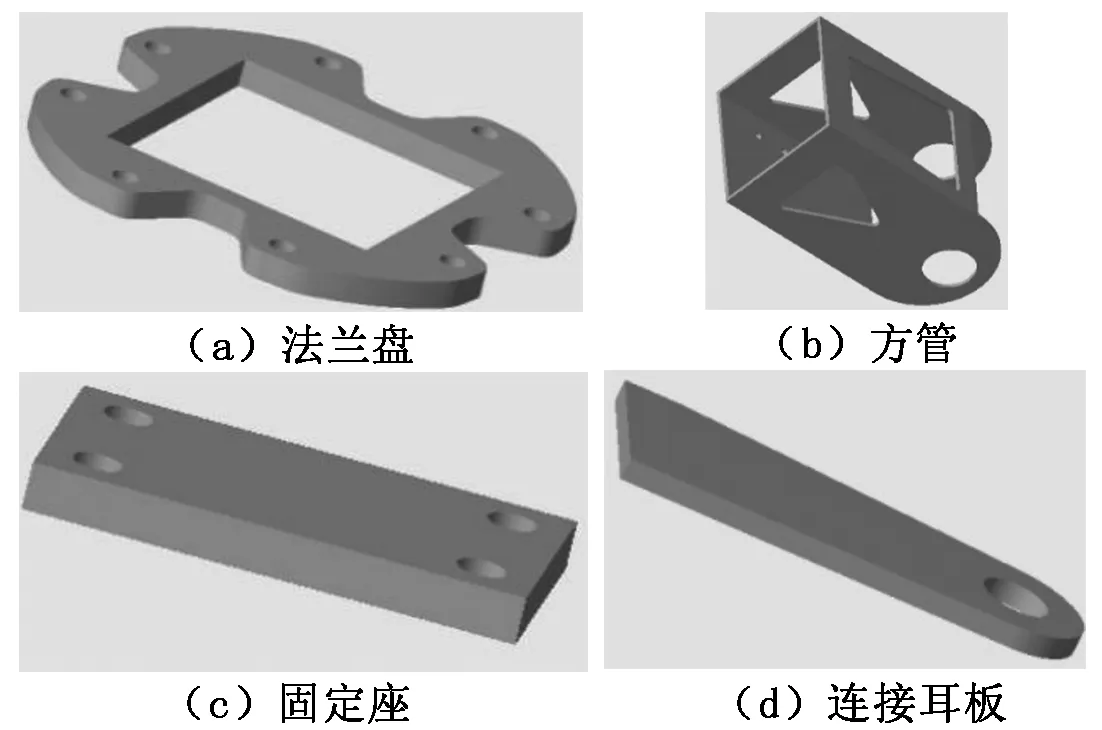

在此,選取第二種方法建立參數(shù)化模型。將法蘭盤厚度DS_1、方管壁厚DS_2、固定座厚度DS_3、連接耳板厚度DS_4四個尺寸作為優(yōu)化參數(shù)。被優(yōu)化零件的三維模型如圖7所示。

圖7 連接托架組件被優(yōu)化零件的三維模型

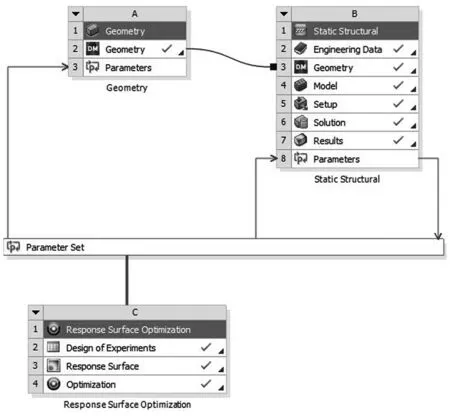

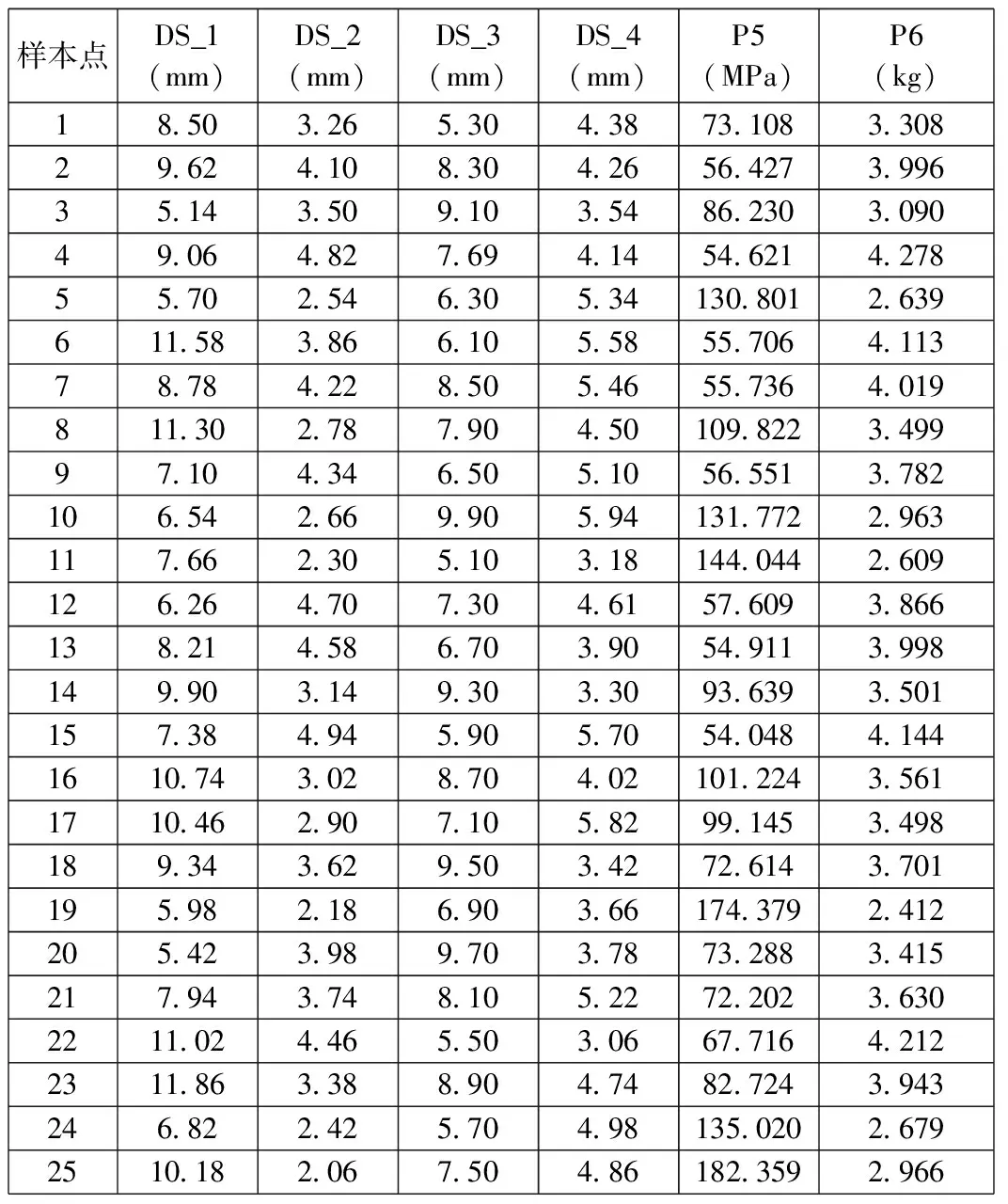

優(yōu)化流程如圖8所示。其中Design of Experiments是試驗設(shè)計過程,此次采用拉丁超立方法進(jìn)行試驗設(shè)計[6],其優(yōu)點是可以使得試驗點均勻地分布在設(shè)計空間,具有較好的均衡性,此次有四個設(shè)計變量,給定25個試驗樣本點,最終生成的樣本點如表1所示。其中,P5為連接托架組件最大應(yīng)力,P6為其質(zhì)量,通過試驗設(shè)計部分自動計算得到。

圖8 優(yōu)化流程圖

表1 連接托架組件設(shè)計樣本點

在得到上述25個設(shè)計樣本點后采用標(biāo)準(zhǔn)二階響應(yīng)面法建立輸入輸出的近似模型,得到各輸入變量組合和各輸出之間的響應(yīng)關(guān)系。下面列舉出DS_1、DS_2對應(yīng)力以及質(zhì)量的響應(yīng)面,如圖9所示。

圖9 數(shù)據(jù)擬合響應(yīng)面

最后以質(zhì)量為優(yōu)化目標(biāo),以許用應(yīng)力為約束條件進(jìn)入Optimization項進(jìn)行優(yōu)化,優(yōu)化結(jié)果如表2所示。

表2 優(yōu)化前后對比

從優(yōu)化結(jié)果可以看出,優(yōu)化后連接托架組件最大應(yīng)力為82.698 MPa,小于其許用應(yīng)力94 MPa,符合要求。

4.2 優(yōu)化結(jié)果驗證

優(yōu)化過程是通過建立響應(yīng)面近似模型完成的,需對結(jié)果進(jìn)行驗證,確保優(yōu)化結(jié)果的準(zhǔn)確性。對尺寸優(yōu)化后的模型進(jìn)行靜力學(xué)分析,得到的結(jié)果如圖10所示。

圖10 連接托架組件尺寸優(yōu)化后的靜力學(xué)分析結(jié)果

從圖10可以看出:尺寸優(yōu)化后應(yīng)力為82.424 MPa,與優(yōu)化值82.698 MPa相差很小,證明近似模型建立較為精確。連接托架組件初始重量為6.5 kg,拓?fù)鋬?yōu)化后為4.92 kg,經(jīng)過尺寸優(yōu)化又減輕為2.95 kg,最終減重比為54.6%。

5 結(jié)論

采用Topology Optimization和Design Exploration模塊對碼垛機(jī)抓手的連接托架組件進(jìn)行了拓?fù)鋬?yōu)化和尺寸優(yōu)化,使其總體質(zhì)量大大減輕,提高了材料利用率,在一定程度上降低了碼垛機(jī)抓手的功耗,達(dá)到了輕量化的目的。