新型空投傘降設備觸地分離機構設計與分析

王曉東,姜其用,盧大海

(南京模擬技術研究所,江蘇 南京 210016)

0 引言

在無人機、運輸機等有設備空投需求的航空飛行器應用領域中,通常需要通過空投傘來完成設備的投放[1,2]。為了防止空投傘降設備(以下稱空投設備)在觸地時被開傘狀態下的空投傘拖拽而損壞,需要通過設計專門的分離機構及時完成空投設備與空投傘的分離。高速狀態下空投設備的減速和落地完全是通過空投傘來完成的,故保證大開傘沖擊載荷條件下機構的安全系數和觸地分離可靠性是空投成功與否的關鍵。

傳統的“鋼球式”拋傘分離機構在當前的空投設備傘降系統中被廣泛采用[3],但這種結構裝配復雜、要求高、難度大。同時在相同載荷條件下,由于機構各部的接觸形式均為點接觸,導致局部應力集中致使材料屈服破壞,故只能通過對應力集中區域的局部材料塑性變形增大接觸面積,以降低接觸應力。此外,分離接頭的孔口區域發生塑性變形會阻礙接頭的分離,嚴重時會導致機構分離失敗,設備無法釋放空投傘而損毀。

由于“鋼球式”分離機構存在上述諸多不足,本文設計了一種全新的“滑槽式”拋傘分離機構,并采用ABAQUS對該機構進行有限元仿真計算,得出其在10g空投過載下的應力水平及其安全系數。通過仿真及對比分析,可以確定“滑槽式”拋傘分離機構不僅安全系數遠優于“鋼球式”拋傘分離機構,而且結構、裝配都更簡單,重量更輕。該設計為空投設備提供了一種可靠的承載和空投傘分離機構,也為其他類似結構提供了有效可行的參考和借鑒。

1 “滑槽式”拋傘分離機構結構形式及工作原理

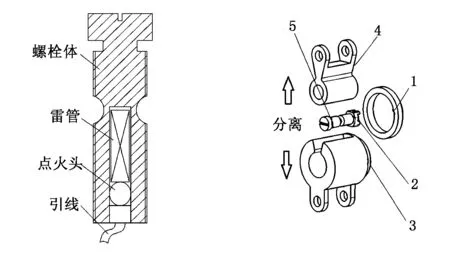

“滑槽式”拋傘分離機構如圖1所示,它主要由端蓋1、螺母2、主接頭3、傘端接頭4、爆炸螺栓5(相關結構剖面圖如圖2所示)等組成,通過主接頭3預留孔處的掛傘銷來連接設備的傘繩,通過傘端接頭4預留孔處的掛傘銷來連接空投傘的傘繩。裝配時,傘端接頭4插入主接頭3的槽內,爆炸螺栓5穿過主接頭3和傘端接頭4的螺栓孔,并與螺母2緊固,端蓋1與主接頭3的螺紋緊固,并抵住螺母2。

1-端蓋;2-螺母;3-主接頭;4-傘端接頭;5-爆炸螺栓

機構分離示意圖如圖3所示,當空投設備投放后空投傘打開時,分離裝置的上下兩端被拉緊,分離裝置的配合面(傘端接頭4的圓柱面與主接頭3的圓孔面)承受拉力,爆炸螺栓5起到拉緊兩個接頭、防止二者沿配合面滑動的作用。當空投設備落地接收到空投傘分離信號后,爆炸螺栓5作動,利用爆炸螺栓5的分離力使傘端接頭4從主接頭3的槽內滑出;利用端蓋1限制螺母2運動,減少分離力損耗。

2 “滑槽式”拋傘分離機構的結構可靠性分析

為了滿足空投傘開傘大沖擊載荷工況,圖1中“滑槽式”拋傘分離機構的主接頭3、傘端接頭4均采用高強度合金鋼。接頭在雙耳槽的根部容易出現應力集中,由于結構不對稱,在拉伸載荷條件下兩接頭向不同方向變形,會導致爆炸螺栓及螺母產生較大的應力。如圖2所示,為保證引爆時分離可靠,爆炸螺栓采用低強度普通鋼,并在螺栓中部設計一段縮頸,使該處易出現應力集中。綜上所述,接頭應力集中部位及爆炸螺栓縮頸段的應力水平是整個“滑槽式”拋傘分離機構承載能力的關鍵約束條件。

1-端蓋;2-螺母;3-主接頭;4-傘端接頭;5-爆炸螺栓

根據設計要求,某空投設備的傘降過載≯10g、空投重量≯280 kg、極限載荷為27.4 kN。以此為邊界條件,對“滑槽式”機構進行有限元分析,各部件材料參數如表1所示。

表1 “滑槽式”分離機構各部件材料參數

基于以上設定,采用ABAQUS對結構進行有限元靜力仿真計算,得出“滑槽式”分離機構的應力云圖,如圖4所示。

圖4 “滑槽式”拋傘分離機構應力云圖

由圖4可以看出:在27.4 kN承載條件下,“滑槽式”拋傘分離機構所有部件均位于其材料的屈服極限范圍內,并有足夠的安全系數。將爆炸螺栓預緊力設定為2.5 kN,通過計算可以得到“滑槽式”機構各部件的最大應力及安全系數,如表2所示。

表2 27.4 kN承載條件下“滑槽式”拋傘分離機構各部件最大應力及安全系數

3 “鋼球式”拋傘分離機構的有限元仿真分析對比

某型傘降空投設備在結構優化前采用傳統的“鋼球式”拋傘分離機構,其結構如圖5所示,由上接頭、剪切銷、活塞、鋼球及下接頭組成。裝配時,先將活塞插入上接頭的孔內、將鋼珠在上接頭圓周孔內放置,隨后將下接頭中上一步完成裝配體整體塞入后翻轉倒置,利用慣性使活塞朝下接頭的一方滑動,使鋼珠擠入下接頭中以防止上、下接頭分離,同時插入剪切銷阻止活塞下移。作動時,分離信號引燃點火頭,推動活塞切斷剪切銷,在爆炸沖擊力及空投傘拉力的作用下,將鋼球收回到上接頭內,由此達到機構分離的目的。

圖5 “鋼球式”拋傘分離機構結構組成示意圖

作為對比,我們同樣對該“鋼球式”拋傘分離機構在相同載荷條件(27.4 kN)下進行有限元分析,得出上、下接頭的應力云圖,如圖6所示。由圖6可知:上接頭的最大應力2 137 MPa,下接頭的最大應力為2 430 MPa,均遠超材料屈服極限。

圖6 傳統“鋼球式”拋傘分離機構應力云圖

對比分析圖4和圖6兩種結構的有限元應力分析云圖可以看出:“鋼球式”機構在27.4 kN載荷條件下已出現局部的屈服破壞,無法保證重復使用的可靠性;而“滑槽式”機構在同等載荷下仍能保持結構完整性,并有足夠的安全系數。此外,“鋼球式”機構的輪廓尺寸為Φ58×123.5 mm,重量約789 g,而“滑槽式”結構輪廓尺寸為52 mm×50 mm×92 mm,重量約704 g。可見“滑槽式”機構在體積、重量、裝配工藝性、重復使用可靠性及承載能力方面均優于“鋼球式”機構。

4 結束語

本文設計了一種新型的“滑槽式”拋傘分離機構,并通過有限元仿真分析得出,在10g傘降過載狀態下,其各部分結構的強度安全系數高達1.5以上,故“滑槽式”拋傘分離機構能更好地滿足空投設備開傘承載及觸地分離的使用要求。

相較于傳統的“鋼球式”拋傘分離機構裝配復雜、大載荷承載分離可靠性差等不足,“滑槽式”拋傘分離機構具有裝配簡單、承載強、分離可靠性高等優勢。此外,“滑槽式”拋傘分離機構還具有體積小、重量輕、重復使用可靠等優點,在未來空投傘降設備的分離裝置中有著更好的應用前景,同時也為相似的承載分離機構設計提供了可靠有效的參考。