鈦合金固態相變的歸納與討論(Ⅶ)

——鈦合金熱處理的歸類(續)

辛社偉

(西北有色金屬研究院, 陜西 西安 710016)

鈦合金的熱處理種類繁多,有再結晶退火、去應力退火、完全退火、雙重退火、三重退火、固溶+時效、雙重時效、淬火+時效等[1-3]。但目前對鈦合金熱處理缺乏權威專業的定義,這些熱處理方式因個人習慣的不同而被賦予不同的名稱。混亂的焦點在于部分科研人員將鈦合金所有熱處理的加熱過程都稱為退火,比如將高溫固溶、淬火稱為退火,低溫時效空冷也稱為退火,所以有二重退火、三重退火的熱處理工藝。當然,這與鈦合金熱處理本身的特點有關,鈦合金不同于鋼和鋁合金,鋼的淬火、回火,鋁合金的固溶、時效都伴有典型的特征相變[4],幾乎為大家所共識。而鈦合金熱處理過程中的相變形式比較復雜,既有同素異構的馬氏體相變,也有同素異構的擴散相變,同時鈦合金馬氏體相變主要依賴于殘余β相的分解強化,其強化效果不明顯,故導致鈦合金熱處理術語容易混淆。

文獻[5,6]對比了鋼、鋁合金和鈦合金熱處理過程的異同,給出了3類熱處理的區分方法,并將鈦合金的熱處理定義為“第三類”熱處理。但是,這種定義僅是相對于鋼和鋁合金作出區分。為此,在上述文獻論述的基礎上,對鈦合金的熱處理工藝術語作進一步的梳理和規范,將有助于從本質上了解不同熱處理工藝的工藝特征和工藝關系。筆者根據鈦合金熱處理過程中組織和性能的變化規律,對鈦合金的熱處理工藝進行細分,區分不同熱處理工藝對應的組織和性能的變化特點,建立鈦合金熱處理工藝術語與顯微組織結構變化的約定關系,以期為鈦合金熱處理工藝術語的規范和相關標準的建立提供借鑒。

1 鈦合金熱處理的分類

文獻[5,6]對金屬材料的熱處理分類進行了詳細敘述,根據材料在熱處理過程中的相變類型和性能特點,金屬材料的熱處理可以分為3大類:第一類,淬火+回火;第二類,固溶+時效;第三類,淬火+時效。但實際上,由于β穩定元素含量的不同,鈦合金在固溶冷卻過程中既可發生非擴散性質的β→α′、β→α″、β→ω相變,又可發生β→α的擴散相變,因此,鈦合金熱處理既有第一類熱處理的淬火,又有第二類熱處理的固溶,這或許是目前鈦合金熱處理工藝名稱較為混亂的主要原因。下文將根據金屬材料熱處理的分類方法和專業術語的命名規則,對鈦合金熱處理工藝進行區分和歸類。

1.1 退火

退火是將合金加熱到某一特定溫度后冷卻,使合金保持一定的組織穩定性和力學性能穩定性。退火的冷卻方式一般為空冷或爐冷。根據加熱溫度和工藝目的的不同,可以將退火工藝分為去應力退火、再結晶退火和等溫退火。

1.1.1 去應力退火

去應力退火也稱普通退火,其典型特征是將合金加熱到再結晶溫度以下,然后進行空冷處理。對于鈦合金,一般加熱溫度在750 ℃以下。去應力退火過程中發生的β→α相變可以忽略,組織主要發生回復變化,所以可以認為去應力退火過程中不發生相變,合金的原始組織形態沒有改變。去應力退火僅是通過組織回復去除加工過程中的殘余應力,消除變形過程中的畸變能,并使合金組織保持一定的穩定性。由于去應力退火主要發生的是組織回復變化,所以合金強度降低,塑性增加,是合金的軟化和組織穩定化過程。

1.1.2 再結晶退火

再結晶退火是將合金加熱到再結晶溫度以上保溫,使合金組織發生完全再結晶,然后緩慢冷卻,以穩定組織,并獲得新的再結晶組織的熱處理過程。再結晶熱處理過程是承接形變過程進行的,依賴形變過程中的形變能進行再結晶晶粒的形核,熱處理過程中主要發生的是再結晶晶粒的形核和長大,不涉及相變。鈦合金再結晶退火后組織為完全再結晶組織,合金強度有一定程度降低,塑性增加,也是合金的軟化和組織穩定化過程。

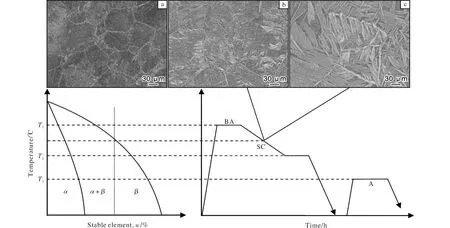

對比去應力退火和再結晶退火后組織和性能的變化特點,這2種熱處理的典型特征是加熱保溫和冷卻過程中不發生相變,退火后合金得到軟化,強度降低,塑性提高。圖1為3 mm厚TB8鈦合金冷軋板材軋制態(圖1a)、去應力退火(圖1b)和再結晶退火后的顯微組織(圖1c)。從圖1可以看到,去應力退火后組織形態幾乎沒有變化,而再結晶后形成完全等軸化的再結晶組織。

圖1 TB8鈦合金冷軋板軋制態及退火態顯微組織Fig.1 Microstructures of cold rolled TB8 titanium alloy sheet at different states: (a) cold rolled state; (b) stress relief annealing treatment at 760 ℃; (c) recrystallization annealing treatment at 800 ℃

1.1.3 等溫退火

等溫退火是將合金加熱到較高溫度,以極其緩慢的速率冷卻,讓合金充分發生相變,獲得充分穩定的平衡組織的熱處理過程。對于鈦合金,等溫退火溫度一般高于再結晶溫度,當等溫退火溫度過低時,很難實現充分的相變,無法達到穩定組織的目的。等溫退火熱處理很少應用于鈦合金,因為當鈦合金作為結構材料時,其熱處理的目的主要是為了優化力學性能,而等溫退火的主要作用是為了獲得極其穩定的室溫組織,強調的是組織和性能的穩定性。對于一些高精密儀器或測量工具,需要對其制作材料進行等溫退火,以保證后續長期使用過程中不發生由于組織和性能改變而引起的形狀改變。雖然等溫退火工藝通常不直接應用于結構鈦合金的熱處理,但常作為某些特殊熱處理的一個階段,比如“β退火緩慢冷卻+時效”[7,8](BASCA,β-annealing with subsequent slow cooling & ageing)和某些轉爐熱處理工藝,對此后文將有所介紹。

1.2 淬火+時效

淬火是將鈦合金加熱到較高溫度保溫,然后以較快速度冷卻。冷卻方式一般為水冷或油冷,對于部分合金,也可采用空冷。淬火的特點是冷卻過程中不發生擴散相變,而是通過切變形式發生馬氏體或類馬氏體相變。根據β穩定元素含量的不同,依次發生的相變有β→α′、β→α″和β→ω。

時效是針對淬火組織,進行較低溫度的保溫并空冷,一般時效溫度低于700 ℃。時效過程中,發生的相變主要是α′→β+α、α″→β+α、α″→α′→β+α和ω→β+α。

淬火+時效的熱處理中,淬火是為了調整組織形態,并獲得不穩定的過渡相。在相變點以上淬火,一般獲得的是細片層組織或網籃組織,在相變點以下淬火,獲得的是雙態組織或等軸組織。時效是合金強化的主要過程,時效的強化效果依賴于淬火后組織中過渡相(α′、α″和ω)的含量,過渡相越多,時效強化效果越明顯。所以淬火+時效的熱處理也稱強化熱處理。由于淬火后組織不穩定,主要由過渡相構成,故淬火后必須進行時效處理。

1.3 固溶+時效

根據具體工藝的不同,鈦合金的“固溶+時效”又可以分為“單重固溶+單重時效”、“雙重固溶+單重時效”和“單重固溶+雙重時效”。

1.3.1 單重固溶+單重時效

“單重固溶+單重時效”是使用最為廣泛的“固溶+時效”熱處理工藝。固溶是將合金加熱到較高溫度保溫,然后快速冷卻,其特點是冷卻過程中不發生相變。需要說明的是,雖然我們定義的固溶是冷卻過程中不發生相變,但實際上很難避免相變的發生,特別是對于Mo當量較低的合金,對此后文將有所解釋。

時效是針對固溶冷卻后的組織,進行較低溫度的保溫并空冷。時效過程中,固溶冷卻后保留的亞穩β相分解,形成尺寸較小的片層、條狀或紡錘狀α相。時效析出α相的尺度和形態依賴于時效溫度,一般在較高溫度時效,獲得的是在β片層內排列較整齊的細片層α相,強化效果較弱。在較低溫度時效,獲得的是在β片層內排列較混亂的細條狀或紡錘狀α相,強化效果強。時效析出的α相稱為次生α相,也稱為時效α相[9],殘留的β相稱為時效β相[9]。

固溶+時效的熱處理中,固溶是為了調整組織形態,并獲得過飽和固溶體。時效處理是合金強化的主要過程,時效的強化效果依賴于固溶冷卻后殘留的亞穩β相的含量和穩定性,當亞穩β相含量越多且越不穩定時,強化效果越強。固溶+時效熱處理后合金得到強化,也稱強化熱處理。

1.3.2 雙重固溶+單重時效

對于“雙重固溶+單重時效”的熱處理工藝,一般第一次固溶在接近β相變點的溫度完成,目的是控制初生α相的含量,然后以較快速度冷卻,形成初生α相+馬氏體相或針狀α相的組織。第二次固溶溫度要低于第一次固溶溫度,固溶后進行空冷處理。在第二次固溶過程中,初次固溶后組織中的馬氏體相或針狀α相將轉變為具有一定厚度的片層α相。兩次固溶后將形成初生α相+一定厚度的片層α相+殘留β相的組織形態。

之后進行的單重時效處理和“單重固溶+單重時效”處理中的時效處理作用和效果是一致的。

雙重固溶處理的第一重固溶處理可控制初生α相的含量,第二重固溶處理可控制片層狀α相的形態和尺度,時效處理可進一步強化合金。“雙重固溶+單重時效”熱處理的優勢是可以通過控制兩次固溶和時效的溫度和時間,較為精確地控制初生α相、次生α相、時效α相和時效β相的形態、含量和尺度,獲得可控的混合組織。特別是第二重固溶處理,可以使第一重固溶冷卻過程中生成的細片層α相長大,形成具有3種α相形態的三態組織,以提高合金的綜合力學性能。圖2為某鈦合金單次固溶+時效(圖2a、2b)和雙重固溶+時效(圖2c)處理后的顯微組織。通過對比可以清楚地看到雙重固溶處理對組織調控的優勢。

圖2 鈦合金經過單重固溶+時效和雙重固溶+時效處理后的顯微組織Fig.2 Microstructures of titanium alloy after different heat treatments: (a) 950 ℃/3 h/AC+580 ℃/6 h/AC; (b) 935 ℃/3 h/AC+580 ℃/6 h/AC; (c) 950 ℃/2 h/AC+935 ℃/1 h/AC+580 ℃/6 h/AC

1.3.3 單重固溶+雙重時效

“單重固溶+雙重時效”和“單重固溶+單重時效”中固溶工藝的作用和原理相同。

雙重時效工藝中的第一級時效溫度一般選擇低于普通時效溫度。由于溫度低,該溫度下α相無法形核,但相對容易形核的β′或ω過渡相可以彌散形核,發生β相向β′或ω過渡相的轉變。第二級時效溫度選擇普通的時效溫度。在第二級時效過程中,一次時效形成的β′或ω相為α相的形核提供了高密度的形核位置,所以雙重時效獲得的α相更加均勻、細小,分布也更加彌散,進而獲得更好的綜合力學性能。目前,單重固溶+雙重時效廣泛應用于高強韌鈦合金的熱處理中[10,11]。

2 術語的區別與聯系

文獻[5]中對部分熱處理術語的區別與聯系進行了論述,但是針對鈦合金的實際熱處理,尚有更容易混淆的概念,補充說明如下。

2.1 鈦合金的退火和固溶

目前鈦合金熱處理術語混亂的焦點在于退火和固溶的混淆,部分技術人員認為這2種處理工藝沒有實質區別,通常混同使用。工程應用中也對這兩種處理工藝不加區分,將“固溶+時效”的熱處理稱為雙重退火,將“雙重固溶+時效”的熱處理稱為三重退火或多重退火,這有待商榷。

從前文論述可知,固溶和去應力退火、再結晶退火的目的及所獲得的最終組織有較大差別。等溫退火的典型特征是提供充分的條件,讓合金發生擴散性質的相變,是合金軟化、組織穩定化的過程,退火后的鈦合金具有穩定的組織。固溶的目的則是為了獲得過飽和亞穩β相,在此過程中不希望發生相變。但對于多數鈦合金,固溶過程中會不可避免的發生相變,析出片層狀α相,從表象看與退火沒有差別。但固溶處理過程中擴散獲得α相不是該工藝的目的,其目的是獲得過飽和固溶體。固溶后的合金因組織不穩定無法直接使用,必須進行時效處理,使過飽和固溶體脫溶沉淀,形成強化相,強化合金。所以在區別固溶與退火時,需從工藝目的來看,如果是為了強化合金,或是為了脫溶沉淀,就應該稱為固溶。如果是為了發生擴散性質的相變,獲得穩定的組織,就是退火處理。這種區分與實際過程中是否發生片層α相析出以及高溫保溫后的冷卻方式均沒有直接關系。例如,對于高Mo當量的亞穩β鈦合金,高溫保溫后即使在緩慢的速率下冷卻,也難以析出過多的α相,依然可以保留大量亞穩β相,在時效過程中這些亞穩β相可以析出α相強化合金,這種處理就應該稱為固溶。

一般固溶處理溫度高于去應力退火溫度和再結晶退火溫度,與等溫退火溫度相當。所以在有些固溶處理過程中,也會發生合金組織的再結晶。對于這種熱處理的區分,關鍵在于加熱后的冷卻處理,如果冷卻速度較快,那么固溶冷卻后保留的β相不穩定,必須再進行一次較低溫度的時效處理,使β組織穩定,同時脫溶沉淀,強化合金,這種熱處理則稱為固溶+時效。相反,如果冷卻速度緩慢,使得冷卻后β相已經充分保持組織和力學性能的穩定性,那么這種熱處理就是退火。如果為了進一步穩定組織,在第一步退火的基礎上,再進行一次較低溫度的保溫處理,使組織進一步穩定,那么即使第二次退火過程中有α相的沉淀析出,但其目的是穩定組織,而不是強化合金,經過兩次處理后合金強度基本不變,塑性略有增加,這種熱處理為雙重退火。

2.2 鈦合金的退火和時效

鈦合金時效和退火處理的區別相對較為明顯,一般時效處理溫度低于退火溫度,其目的是為了脫溶沉淀,強化合金。時效處理后合金強度升高,塑性降低。而退火處理是為了穩定合金組織,在一定程度上消除加工缺陷,組織主要發生的是回復(去應力退火)、再結晶(再結晶退火)或者β→α的近平衡相變(等溫退火)。但這種轉變主要是為了穩定組織,而不是為了強化合金。

2.3 術語的組合

從鈦合金常用術語搭配來看,“固溶+時效”是準確的,固溶是為了獲得過飽和固溶體,時效是為了讓過飽和固溶體分解,沉淀析出,屬于經典的鈦合金熱處理術語組合。“淬火+時效”是準確的,結合文獻[5]和本文的分析,這是鈦合金熱處理的一個特征,也是鈦合金熱處理被稱為“第三類”熱處理的標志。“固溶+退火”是不準確的,固溶是為了獲得過飽和亞穩β相,目的是為了強化合金,而后續退火是為了穩定組織,降低強度、提高塑性,前后矛盾。“退火+時效”是不準確的,退火是為了充分相變,穩定組織,不希望保留不穩定的過飽和亞穩β相,而時效卻是為了亞穩β相的分解,強化合金,兩者前后矛盾。“退火+退火”是準確的,通過兩級退火,可以充分穩定組織,穩定性能,而不是為了強化合金。“退火+退火+退火”雖然從理論上講可以認為是準確的,但實際大多是和“雙重固溶+時效”和“單重固溶+雙重時效”相混淆的,需要根據實際情況仔細區分。

3 特殊熱處理

除上述退火、固溶+時效、淬火+時效3種熱處理工藝外,根據應用性能的需要,還開發出許多特殊的鈦合金熱處理工藝,最為典型的是高強韌鈦合金的BASCA[7,8]。該工藝主要是為了滿足近年來航空飛行器損傷容限的設計需要。損傷容限設計要求合金受到損傷后依然具有良好的抵抗裂紋擴展能力。對于高強韌鈦合金,由于Mo當量高,無論何種熱處理,β轉變組織中α片層尺寸均非常細小,這種尺寸細小的α相雖然可以帶來較高的強度,但是對應的抗裂紋擴展能力較弱,合金斷裂韌性往往較低。BASCA熱處理工藝(如圖3所示)是在相變點以上溫度(T1)熱處理后,緩慢冷卻至一定溫度(T2)保溫一段時間,然后再冷卻至室溫,最后進行較高溫度(T3)時效處理后,可以獲得粗大片層的魏氏組織。從β相緩慢冷卻到較低溫度過程中,由于冷卻速度極慢,α片層得到充分的析出與長大,這是BASCA熱處理工藝的核心。通過這種熱處理,雖然α相的尺寸會長大,損失一定的強度,但可以獲得極為優異的斷裂韌性。圖3中還給出了筆者課題組對Ti-5321合金進行BASCA熱處理后的顯微組織。從圖3可以看出,BASCA工藝的核心是T2溫度的選擇以及從T1到T2緩慢冷卻(SC)的速率。T2溫度的選擇是為了保障合金在平衡相圖中有可以供析出α相的含量,T2溫度越低,可以提供α相析出的含量就越多,最終才有可能生成較大尺寸的片層α相。對照前文,可以認為BASCA工藝是固溶+時效工藝的一個變異,即將固溶轉變為近似等溫退火,為α相的充分析出和尺寸長大提供條件。但是,其并沒有緩慢冷卻至室溫,保留了一部分可供時效分解的亞穩β相,故可以稱為時效。按照前文原則,如果BASCA熱處理的T2溫度足夠低,緩慢冷卻過程中亞穩β相得以充分轉變,那么BASCA工藝中最后的字母“A”應該為退火(annealing),而不是時效(ageing)。如果這樣退火處理,鈦合金的強度將會顯著降低[7],失去高強鈦合金的本征意義。因此,BASCA熱處理工藝的核心是通過合理選擇T1、T2和SC速率,從而獲得理想尺寸和數量的片層α相,以實現高強韌鈦合金強度、塑性和斷裂韌性的匹配。

圖3 鈦合金的BASCA熱處理工藝曲線及Ti-5321合金顯微組織Fig.3 Heat treatment curves of BASCA for titanium and microstructures of Ti-5321 alloy after BASCA treatments:(a) 880 ℃/2 h/AC+620 ℃/6 h/AC; (b) (880 ℃/2 h)+(3 h/FC→780 ℃/AC)+(620 ℃/6 h/AC); (c) (880 ℃/2 h)+(3 h/FC→750 ℃/AC)+(620 ℃/6 h/AC)

此外,轉爐熱處理也是一種常見的特殊熱處理工藝[1,2]。大部分轉爐熱處理工藝可以認為是一種變異的BASCA熱處理工藝,其特征是直接轉移至第二級溫度的爐內進行保溫,而不經緩慢冷卻,目的是為了使β相充分分解,析出尺寸較大的片層α相。轉爐熱處理的保溫過程近似于等溫熱處理,和BASCA相似,主要應用于高強韌鈦合金或者對韌性有較高要求的鈦合金。

4 結 語

熱處理是鈦合金材料工藝處理中非常重要的環節,對于改良合金組織、優化合金力學性能必不可少。但關于鈦合金熱處理的術語卻處于一種模糊狀態,對于“退火”、“固溶”、“淬火”、“時效”的使用不夠規范,似乎很難找出它們較為明確的定義和界限。對此可能存在2種情況:第一種情況是大部分科研人員是清楚它們的區別與聯系的,但認為它們的界限不明顯,或者在部分場合,無需區分,特別是對于一些處于“邊界”的熱處理;第二種情況是技術人員本身不清楚,特別是一些剛進入鈦合金領域的技術人員,由于不清楚這些熱處理術語的區別與聯系,也就無法充分領會不同熱處理的技術內涵以及它們如何作用于鈦合金的組織和力學性能。對于上述第一種情況,希望通過本文將此問題提出,引發共同討論,進一步明確和規范鈦合金熱處理的專業術語。對于上述第二種情況,希望通過區分不同熱處理深入探究鈦合金熱處理工藝的實質,為鈦合金領域的初學者或從事鈦合金熱處理的技術人員提供借鑒,充分領會不同熱處理工藝是如何設計和創造具有自己標簽的特征組織,在制定相關熱處理工藝時能夠有的放矢,從而更好地服務于最終的力學性能。