基于TRIZ的海底電纜反應力錐切削裝置設計方案研究與改進*

董 輝 高常青 曲愛濤 趙 云 楊 波

(濟南大學機械工程學院,山東 濟南 250022)

21世紀以來,隨著經濟的不斷發展,國內對能源、電力的需求不斷增長,為了適應時代要求,黨中央、國務院提出了“逐漸把我國建設成海洋經濟強國”的宏偉目標。我國廣闊的海洋國土蘊藏了豐富的風能、化石能源,而為了開采這些能源,需要大量高強度、大容量、穩定耐用的高壓海底電纜,以提供清潔能源調配與海洋島嶼能源供應[1]。

對于跨海輸電工程,大長度的海底電纜是必不可少的,但由于受到設備能力的限制,無法生產出大長度的無接頭海底電纜,因此需要切削海底電纜形成反應力錐,進而進行海底電纜的連接。但海底電纜反應力錐切削方式主要是人工輔助切削,隨著海底電纜截面絕緣層加厚,人工切削效率低且質量差,為了提高切削效率及質量,相關的切削設備逐漸涌現。邢忠海等設計了一款電纜切削裝置,該切削裝置的形狀為圓筒狀與錐狀,以適應電纜的形狀,刀具防止在圓筒狀部分的內壁上,并設有手持機構,來保證裝置的平衡性,與現有的人工切削裝置相比,切削表面更加光滑可靠,但仍然需要人力來保持平衡[2]。劉鵬等人設計了一種電纜處理機床,定位方式是通過機床上的切削軸進行定位,與大多設計不同的是,該裝置切削時,電纜靜止,刀具進行回轉[3]。趙謙益設計了一種雙刀切削的切削裝置,切削電纜分為粗車與細車兩部分,雙刀結構主要是針對細車部分,該裝置的切削力對稱,可以防止錐套的變形,但是車刀不適合進行大截面的電纜的切削[4]。姚德利等人設計的新型反應力錐剝切器,主要結構較為簡單,與其他裝置不同的是,該裝置具有調節螺母,可以通過調整調節螺母,改變刀具之間的距離,以切割出不同尺寸的反應力錐,但是整個過程需要人工進行操作,自動化程度較低[5]。隨著海底電纜的廣泛運用,國內對于反應力錐的制作工藝展開了大量的研究,但是對于反應力錐的切削,水平較低,大部分的設備仍處于專利階段,大部分的裝置仍需要人工進行持續地操作,自動化程度與適用性較低。針對這些問題,設計了海底電纜反應力錐切削裝置,在保留關鍵機構的情況下制作了樣機進行試驗。

在多次試驗中,發現切削時切屑并未像預想中掉入切屑收集盤所在的位置,而是四處飛濺,部分落到裝置外部,且刀具上黏著切屑較多,在長期切削中,切屑會黏著在齒輪上,不但會影響切削的精度,而且會損壞刀具與齒輪,縮短機器的使用壽命。針對上述問題,本文采用創新方法理論(theory of inventive problem solving,TRIZ)對現有裝置中關鍵機構進行分析,提出新的優化方案,改進原方案中出現的問題[6-7]。

1 系統整體結構及存在問題

1.1 系統組成

現有的海底電纜反應力錐切削裝置的三維模型如圖1所示。該裝置主要由卡盤結構、切削結構、頂桿結構、機架、切屑收集盒和驅動電機等部分組成。切削結構模型如圖2所示。

裝置的工作流程為:通過萬向輪將裝置移動到指定位置,將海纜通過卡盤結構與頂桿結構進行定位與夾緊,通過滑動調節螺栓調整銑刀的位置,啟動裝置,進行海纜的切削,切削產生的切屑通過切屑收集盤進行收集。

為了方便進行試驗,在保證切削方式不變的前提下,對反應力錐切削裝置模型進行簡化,省略進給機構及夾持機構,做出了核心切削機構的試驗機模型。如圖3所示。

1.2 主要作業結構及存在問題

在試驗過程中,會出現切屑四處飛濺、部分落到裝置外部,且刀具上黏著切屑較多,在長期切削中,部分切屑會在齒輪嚙合的部分積累的問題,不能達到理想效果。

針對以上海纜在切削過程中出現的問題,利用TRIZ理論進行分析,尋找滿足系統要求的優化結構。

2 基于TRIZ的關鍵結構創新設計

2.1 關于TRIZ的介紹

TRIZ理論是前蘇聯科學家Altshuller G S(根里奇·阿奇舒勒)在分析大量專利和創新案例的基礎上總結出來的一種系統性的創新方法,成功地揭示了發明創造的內在規律和原理。TRIZ理論的強大作用正在于它為人們創造性地發現問題和解決問題提供了系統的理論和方法工具。TRIZ不但可以為解決設計過程中的沖突和矛盾提供新的思路,并能進行系統的創新設計,最重要的是,它涉及各個技術領域的創新:概念設計可以從無到有的設計一款創新性的產品;進化理論可以主動預測未來技術的發展,掌握技術發展可能的方向;發明原理可以通過分離原理與矛盾矩陣用來解決系統中存在的技術沖突與物理沖突;資源分析可以挖掘子系統與超系統之中隱藏的資源,提高資源的利用率與產品的理想化程度[8-9]。

當技術系統問題的結構屬性比較明顯時,適合采用物質—場分析法來分析問題并解決問題。物質—場分析法(S—F分析法)是TRIZ理論的基礎,并指出1個存在的功能必定由3個基本元件(2種物質及1種場)組成[10]。物質可以是任何形式的零件,場是一種能量形式。該方法通過建立系統內部結構化模型來正確的描述問題,用符號化語言來清楚地表達技術系統的功能,正確地描述系統中的結構要素及其之間的作用關系,進而通過標準解找到解決實際問題的思路,最終找到切實可行的有效方案[11]。

本文利用TRIZ理論,通過物質—場分析這種工具對現有問題進行分析解決,從76個標準解中找到解決方法,物質—場76個標準解應用流程如圖4所示。[12]

2.2 問題識別

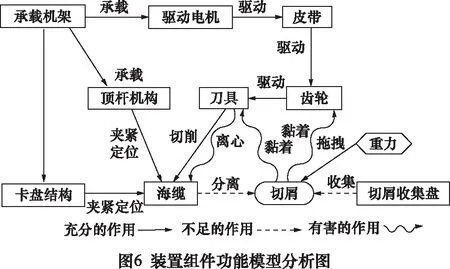

通過分析現有機構存在的問題,針對切屑四處飛濺、黏著在刀具與齒輪上和無法掉入切屑收集盤所在位置的現象,首先對裝置系統出現問題的關鍵結構進行分析,得到表1所示的系統組件分析表[13]。

表1 組件分析表

通過組件分析表明確關鍵組件、作用對象與超系統組件后,建立系統結構模型來描述各組件之間的相互作用關系,人字形交叉網格線中的黑點表示兩個組件之間,至少有1個或多個相互作用[14]。反應力錐切削裝置的系統結構模型圖如圖5所示。

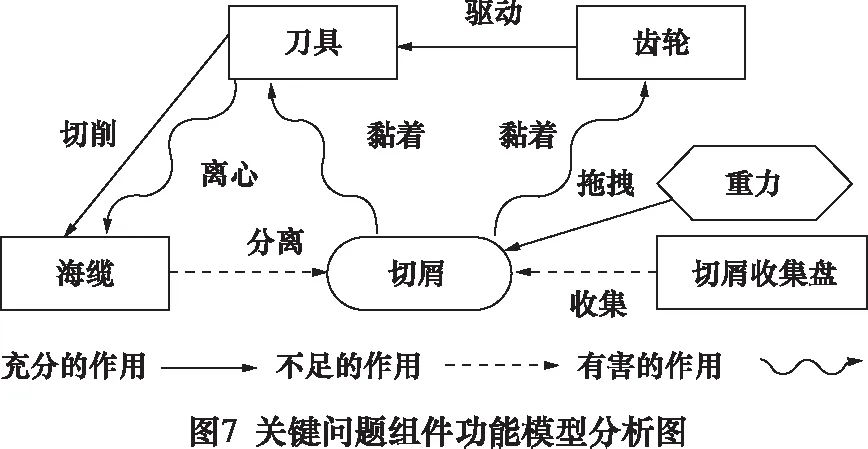

明確各組件之間的相互關系后,建立圖6所示組件功能模型分析圖,確定海纜切削過程中各組件之間相互作用關系以及相互作用關系的類型。圖7為關鍵問題存在位置及組件相互作用關系。

明確關鍵問題組件相互作用關系后,建立如圖8所示的因果分析圖,從問題出發,逐步挖掘問題產生的原因[15]。

通過分析發現:出現切屑亂飛、落入裝置外部、黏著在刀具與齒輪上和無法落入切屑收集盒位置的現象,根本原因是在刀具對海纜進行切削時,由于刀具的旋轉速度比較快,產生的較大離心力會導致切屑不僅會受到重力的作用,還會受到慣性力的作用,在兩者共同作用下切屑無法垂直落入下方的切屑收集盒。

2.3 問題分析與解決

對于2個組件有用與有害作用關系并存的情況,依據圖4中76個標準解應用原則,應在第1.2類標準解中進行查找。本文選定第1.2類標準解中的1.2.1與1.2.4兩個標準解對問題進行分析,進而得到解決方案。

所選標準解1.2.1的內容為:在一個系統中,有用與有害作用同時存在時,且無法限制S1和S2接觸,可以在S1和S2之間引入新的物質S3,從而消除有害作用。

所選標準解1.2.4的內容為:在一個系統中,有用與有害作用同時存在時,且S1及S2必須處于接觸狀態,則增加場F2使之抵消場F1的影響,或將有害作用轉換為有用作用。

上述兩種標準解問題模型及解決方案模型如圖9所示。

根據標準解1.2.1,本文擬通過添加物質S3來抵消有害作用。考慮到無法限制刀具與切屑的接觸狀態,引入的物質S3應是流體,且該流體不會影響到刀具的使用壽命,防止新資源引入新的有害作用[11]。通過上述限制條件對流體進行篩選后,選擇切削液來對切削過程中產生的切屑進行沖洗,防止切屑飛濺,同時可以有效地降低切削溫度。

除此之外,也可為齒輪增加防護罩作為新物質S3,對飛濺的切屑進行阻擋,防止切屑飛濺到齒輪上,降低齒輪的使用壽命。

上述兩種方案的物場模型如圖10所示。

根據標準解1.2.4,可通過增加新的能量場F2來抵消有害作用。考慮到在進行切削時,刀具與海纜、切屑的接觸狀態和裝置的材料無法改變,引入的資源不能對當前系統產生較大影響,且選擇的能量場容易獲得,優先從系統與超系統中已存在的物質中選擇新資源,最終決定利用超系統中的空氣資源,形成風場來作為新的能量場。使用風能來防止飛濺的切屑黏著在齒輪與刀具上,影響切削的精度及裝置的使用壽命。該方案的物場模型如圖11所示。

2.4 具體優化方案

分析上述3種方案,發現該3種方案都存在著優缺點,具體見表2。

表2 3種方案的優缺點

基于上述分析以及物場模型,最終優化方案為將第2種與第3種方案相結合,具體方案為:

(1)在使用風能吹切屑的同時,給暴露在外的齒輪添加防護罩,增加防護的可靠性。由于切削結構中的小錐齒輪與大錐齒輪繞海纜轉動的速度不同,為了防止防護罩影響到裝置的正常運行,且刀架對于小齒輪遠離海纜的部分本身具有一定的防護作用,所以防護罩只對接近海纜的部分進行遮擋。

(2)由于切削結構部分的結構緊湊,在切削海纜時刀架與刀具一直轉動,噴頭難以固定到切削結構內,因此將噴頭設計為可以調整位置。噴頭的數量為兩個,對稱分布,保證在同一時刻,至少有1個噴頭可以吹到切削部分。

(3)針對切屑難以收集的問題,根據標準解1.2.1,添加擋板作為新物質來消除有害作用。在切屑收集盒的上方增加擋板,用于防止因風能所造成的切屑的飛濺,落入裝置外部。將擋板設計為可開關,防止擋板影響海纜的夾緊、刀具的調節。擋板中部選擇可視性好的材料,便于切削時查看切削情況。在擋板內部增加導向孔,用來為噴頭進行導向。

(4)針對切屑收集盒進行改進,擴大切屑收集盒的尺寸,將切屑收集盒底部增加孔洞作為出氣口,氣流的流動便于切屑的收集。

(5)在切屑收集盒上方添加一個可拆卸的濾網,便于收集切屑。

優化方案的三維模型圖如圖12~13所示。

3 方案驗證

針對上述優化方案,通過現有的試驗樣機進行實驗。但由于在試驗樣機制作初是為了驗證切削海纜的可行性與切削質量,與三維圖相比,只具備關鍵部分,結構比較緊湊,沒有放置切屑收集盒,因此在驗證上述方案的可行性時,對上述方案進行了部分簡化與修改。且由于齒輪距離刀具與海纜接觸部分有一段距離,短時切削齒輪之間積累的切屑較少,效果不明顯。因此本次實驗主要針對效果較為明顯的刀具部分進行對比實驗,觀察刀具上黏著的切屑量與切屑在底部的分布情況。

實驗具體內容如下:分別使用優化前與優化后的裝置進行10~15 min的海纜切削,然后觀察刀具上切屑的黏著量與切屑在底部的分布情況。實驗開始前,對裝置進行清潔,保證實驗的可靠性,優化后的裝置使用鼓風機來提供風力。優化方案后的設備圖如圖14所示。實驗結果對比圖如圖15所示。

通過觀察實驗結果發現:優化前的裝置切削結束后,刀具上黏著的切屑較多,且存在大塊切屑,部分切屑落到裝置外部。優化后的裝置切削結束后,刀具上基本沒有黏著切屑,切屑未落到裝置外部。

實驗結果表明:該優化方案顯著改善了切屑在刀具上的黏著問題,大大減少了切屑在刀具上的的黏著量,且由于擋板的存在,阻擋了切屑,防止切屑落入裝置外部,有利于切屑的收集,提高了原有系統運行的穩定性與可靠性。

4 結語

TRIZ作為代表性的創新理論在各領域得到了廣泛應用。本文運用TRIZ創新理論中的物場分析方法,對反應力錐切削裝置中存在的切屑四處飛濺、黏著在刀具與齒輪上,無法落入切屑收集盤位置的問題進行了解決。通過對裝置進行組件分析、建立功能模型、原因分析、物場分析與標準解應用等步驟,提出了具體優化方案。并通過實驗進行了驗證,確定了方案的可行性。由此可以看出TRIZ理論的確可為設計者在解決問題的過程中提供清晰的思路,使設計者有的放矢、抓住重點,從而使問題簡單化,過程層次化。

本方案能夠大大減少切屑在刀具上的黏著量,后續詳細設計過程中還可以進一步結合CAE軟件對噴頭的位置和放置角度進行分析與優化。