雙面堆積對電弧增材制造直壁件變形及應力的影響

周祥曼,秦敬平,田啟華,杜義賢,付君健

(三峽大學,湖北 宜昌 443002)

0 前言

增材制造俗稱3D打印,是根據三維CAD模型數據自下而上逐層堆積出復雜零件的新型制造技術[1]。電弧增材制造是增材制造技術的一種,因其具有低成本、高效優勢,以及可以直接滿密度成形的特性,被認為是最有前途的中大型零件低成本增材制造技術,在航空航天、船舶制造、模具制造等領域具有廣闊的應用前景[2-3]。在電弧增材制造過程中,隨著材料的逐層堆積,成形件和基板經歷反復的加熱和冷卻會產生較大的溫度梯度及焊接熱應力,導致零件變形甚至開裂,從而極大地降低了成形件的尺寸精度和性能。為此,學者們在電弧增材制造殘余應力和變形的控制方面進行了大量的研究。通過合理的路徑規劃可以在一定程度上解決這一問題,如相較于同向堆積成形,交錯式堆積使成形件具有更小的變形和殘余應力[4]。使用夾具強制約束基板的方法可以顯著減小基板變形[5],但會增加收縮應力,可能導致局部裂紋和開裂。控制層間溫度、基板預熱可以在一定程度上降低焊道中的殘余應力,緩解基板變形[6],但控制層間溫度增加了額外的控制成本,而基板預熱會影響焊道的散熱,不可避免地降低堆積轉角質量。同時,通過提高堆積速度、降低熱輸入功率和增加單層焊道高相結合可以減小殘余應力和變形[7],但掃描速率和層高的增加會降低成形件表面質量。還有研究者提出在基板下加銅板水冷來改善基板散熱,提高成形件精度[8],但這種影響隨著堆積層高度的增加而減小。此外,使用圓柱形軋輥對堆積金屬進行層間軋制[9]和成形件焊后超聲沖擊[10]等方式可以有效降低成形件殘余應力。

上述研究均可看作是通過工藝參數優化和使用輔助工藝等手段減小成形件變形和改善殘余應力分布,但這些方法增加了工藝的復雜性或限制了工藝的靈活性。同時,上述研究均是在基板的一側進行材料堆積成形,單面連續的熱輸入不可避免會使成形件產生較大的變形。文中提出采用雙面交替堆積策略即采用雙面對稱堆積來平衡成形件中性軸的彎矩,并采用有限元仿真和試驗驗證的方法,對單面堆積成形和雙面堆積成形的4層單道直壁件增材制造過程進行數值計算和試驗研究,分析雙面堆積策略對基板及成形件變形及應力分布影響規律。

1 試驗工藝參數及仿真模型

1.1 試驗材料及工藝參數

試驗用基板尺寸為150 mm×50 mm×10 mm,如圖1所示。焊絲直徑為1.2 mm,基板和焊絲均為304不銹鋼。焊接方式為TIG焊,鎢極直徑3.2 mm,焊接電流190 A,行走速度4 mm/s,送絲速度40 mm/min,保護氣體為純氬氣,流量18 L/min。

試驗時基板一端用臺鉗夾緊固定,如圖2所示,并在基板上選取圖1a所示的特征點A和B,使用K型熱電偶測量特征點A的溫度變化;使用精度為0.01 mm的數顯百分表測量基板自由端特征點B豎直方向上的變形量。試驗所堆積直壁件雙面均為4層,每層高度為1.6 mm,層間采用交錯式堆積,冷卻時間為2 000 s,堆積順序和道次方向如圖3所示。

圖1 基板和焊道幾何模型

圖2 裝夾及測量條件

圖3 堆積順序和道次方向

1.2 仿真建模

1.2.1幾何模型及網格劃分

使用ABAQUS軟件建立與試驗成形件比例為1∶1的有限元仿真模型,如圖4所示。為了提高計算精度,減少計算時間,焊縫部分采用密度較高的網格,離焊縫較遠的區域使用密度較低的網格。單面堆積有限元模型由27 320個八節點六面體網格單元(C3D8T)組成,雙面堆積模型網格分布與單面堆積模型類似,由28 600個八節點六面體網格單元(C3D8T)組成。

圖4 有限元網格模型

1.2.2初始條件及邊界條件

對局部網格的節點進行固定以等效實際焊接中臺鉗的約束作用(圖4)。材料初始溫度和環境溫度設置為20 ℃,絕對零度-273.15 ℃,Stefan-Boltzmann常數為5.67×10-8W/(m2·K4)。使用等效散熱系數模擬成形件在空氣中的散熱,不銹鋼與空氣的對流換熱系數設置為20 W/(m2·K4),輻射換熱系數設置為0.7。不銹鋼的熱、力學性能參數均采用隨溫度變化的參數[11],采用雙橢球熱源模型模擬熔池熱源的分布[12],并使用生死單元模擬增材制造逐點、逐層堆積的成形過程。

2 結果及分析

2.1 特征點溫度對比

特征點A試驗和仿真的熱循環曲線對比如圖5所示。由于試驗測量和仿真均有一定誤差,因此實測特征點溫度和仿真溫度有一定差異,但總體變化趨勢基本一致,驗證了模型的有效性。

圖5 不同堆積策略A點試驗與仿真熱循環曲線對比

2.2 熱變形分析

2.2.1焊后基板變形對比

圖6為實測成形件焊后翹曲變形和仿真焊后變形云圖,從圖中可以看出,因為臺鉗的約束作用,基板在約束端基本沒有變形,距離約束端越遠,基板翹曲變形越大。實測單面堆積成形件和雙面堆積成形件基板自由端最大翹曲變形量分別為為6.75 mm和1.25 mm,仿真變形量分別為6.5 mm和1.1 mm,誤差百分比分別為3.7%和12%,在可接受范圍之內,試驗和仿真的雙面堆積成形件相較于單面堆積成形件變形分別減小了81.5%和83.1%。

圖6 不同堆積策略基板實測變形與仿真結果對比

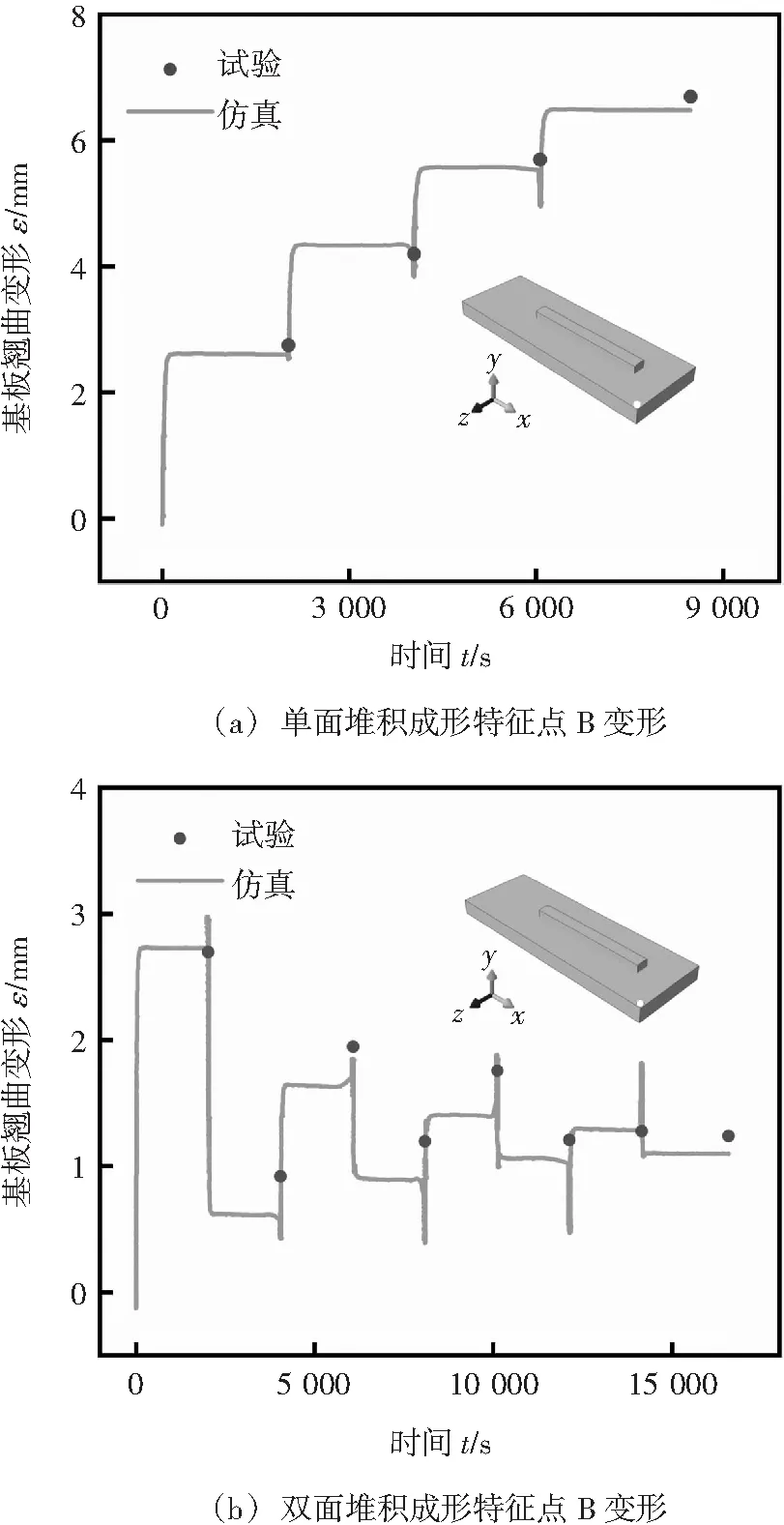

2.2.2特征點B變形對比

圖7為試驗和仿真過程中特征點B的變形對比,可以看到每一層堆積完后,B點的變形仿真值和實測值均接近。而從圖中仿真結果可以看出,在每一層焊道開始堆積的時候,特征點B豎直位移先減小后迅速增加,隨著熱源的移動,B點變形量持續增大,每一層堆積完成后變形曲線逐漸趨于穩定,冷卻過程中無明顯變化。這是因為在每一層起弧點處,電弧熱對基板和成形件應力有短暫松弛作用,從而導致自由端變形回落,隨著熱源繼續移動,基板及成形件再次經歷類似上一層熱循環過程,再次產生單向翹曲變形,直至穩定。

圖7 不同堆積策略特征點B實測變形與仿真結果對比

上述對比進一步驗證了有限元模型的準確性,并證明雙面堆積策略可以有效減小基板和成形件圍繞成形件中性軸的變形,提高成形件精度。

2.3 橫向熱應力分析

圖8為堆積過程中焊道中心橫向路徑CD上的橫向熱應力仿真結果的對比,其中雙面堆積成形件應力為基板兩面堆積完成后測量值,可以看到,基板兩側部分應力變化較小,焊道附近部分應力變化明顯。

單面堆積成形件隨著堆積層數的增加,焊道邊界附近(圖中紅色的豎直雙點劃線外側附近)橫向應力一直增大,如圖8所示。焊道中心處基板橫向應力在第3層堆積完成后峰值達到70 MPa,第4層對成形件的后熱作用使基板橫向應力得到釋放,該應力值減小到11 MPa。同時,因為熱源連續的熱作用,熔融金屬冷卻過程中受到周圍基板的約束,使基板兩側橫向應力一直減小,且一直為壓應力狀態。

圖8 CD上橫向應力分布

雙面堆積成形件焊道邊界附近橫向應力出現較大的波動,處于拉、壓交替狀態。在第3層堆積完成后焊道中心橫向壓應力增大到80 MPa,后續第4層對成形件的后熱作用使應力得到釋放,焊道中心等效壓縮殘余應力減小到24 MPa,基板兩側應力無明顯變化。此外,由于雙面堆積使熱量分布更加均衡,從而使基板變形較小,基板表面應力更小,而焊道下方的基板表面受到雙面焊道的擠壓和約束,一直為壓應力狀態。

2.4 縱向熱應力分析

圖9所示為基板縱向中心線 EF上的層間熱應力變化對比。可以看到,縱向應力總體分布與橫向應力類似,兩側基板部分(圖中紅色豎直雙點劃線外側)應力變化較小,焊道下方部分應力變化較為明顯。同時,由于起弧點和熄弧點經歷反復的驟冷驟熱及材料分布的突變,應力峰值出現在焊道起始和末尾下方,且呈較大的拉應力狀態。其中單面堆積焊道附近基板的熱應力相對穩定,而雙面堆積焊道下方基板的熱應力有較大的起伏,且焊道下方部分應力總體較單面堆積小。此外,雙面堆積成形件靠近E點(左側)的位置由于臺鉗裝夾及雙面堆積熱的影響,呈較大的壓應力狀態。

圖9 EF上縱向應力分布

2.5 高度方向殘余應力分析

圖10為焊道中高度方向的3條路徑分布和對應的殘余應力對比。如圖10b所示,位于焊道起弧點和收弧點的路徑1上殘余應力曲線最陡峭,應力峰值出現在基板表面上第一層焊道起點處,而路徑2和路徑3上殘余應力曲線較平緩。對比3條路徑上殘余應力分布可知,雙面堆積成形件高度方向上殘余應力更小,分布更均勻。

圖10 高度方向路徑分布和對應的殘余應力對比

3 結論

(1)實測和仿真的溫度及變形對比分析結果驗證了仿真模型的準確性及雙面堆積策略對控制基板和成形件變形的有效性。

(2)單面和雙面堆積的橫向和縱向路徑上的應力均有較為復雜的分布和變化。隨著堆積層數增加,雙面堆積使焊道邊界附近基板表面的橫向應力處于拉、壓交替狀態,焊道中心下方的基板表面一直處于壓應力狀態;同時,雙面堆積使焊道下方基板表面的縱向熱應力有較大的起伏,且總體較單面堆積小;此外,雙面堆積的焊道內部高度方向的殘余應力更均勻且均小于單面堆積。

(3)雙面堆積策略在不調整工藝參數和使用其他輔助工藝的前提下,可以有效提高壁形件成形精度并改善其應力分布,這為電弧增材制造工藝優化及多零件并行制造及“形、性”并行的調控提供理論依據和參考。