超大尺度3D打印景觀橋制造材料研發*

郝明洋,黃宇立,陳曉明,羅小帆,陸承麟,4

(1.蘇州聚復高分子材料有限公司,江蘇 常熟 215513;2.上海建工集團股份有限公司,上海 200080;3.上海面向典型建筑應用機器人工程技術研究中心,上海 200072;4.上海市機械施工集團有限公司,上海 200072)

0 引言

3D打印技術(增材制造技術)作為基于數字技術的柔性化成型方式,可制作形狀復雜的曲面構件,使建筑形態更靈活。美國材料與試驗協會將3D打印技術分為7類,分別為材料擠出成型技術、粘合劑噴射成型技術、材料噴射成型技術、粉末床熔融成型技術、光聚合固化技術、定向能量沉積技術和薄膜層積技術。

材料擠出成型技術以材料兼容性強、裝備制造成本優化空間大等特點,占整個增材制造市場的30%以上,是增材制造走向工業化應用的重點發展方向之一。目前,最主流的材料擠出成型技術為線材熔融沉積成型技術,線材在成型過程中作為輸送、計量、成型主體,因此線材硬度、耐摩擦性等對打印速度具有一定影響。線材熔融沉積成型技術打印速度多為20~200g/h。隨著增材制造逐步走向工業化應用和大規模量產,高制造效率需求與低打印速度之間的矛盾逐漸凸顯,暴露出線材熔融沉積成型技術的不足。

近年來,研發了基于擠出式的超大尺度增材制造技術,該技術區別于線材熔融沉積成型技術,使用粒料進行熔融擠出打印,打印頭為單螺桿擠出裝備(擠出速度可達10~100kg/h),打印效率已完全達到聚合物材料傳統工業級成型加工效率。超大尺度增材制造技術成型尺寸遠大于線材熔融沉積成型技術與傳統的聚合物成型技術,大大提高了增材制造效率,可實現超大尺度構件的制作。

材料擠出成型技術所用材料來源較廣,可基于現有聚合物材料工業體系,快速實現技術迭代和應用開發。對于線材熔融沉積成型技術,最主流的材料為聚乳酸,丙烯腈-丁二烯-苯乙烯三元嵌段共聚物,聚對苯二甲酸乙二醇酯-1,4-環己烷二甲醇酯及少量工程塑料和高性能塑料(聚碳酸酯、聚酰胺、聚苯硫醚、聚亞苯基砜樹脂等),由于需將以上材料制成線材,且要求線材在使用過程中保持一定韌性,因此往往無法在材料中加入足夠的無機增強組分,使材料僅能適應較小的打印空間(長、寬、高均<1m)。在超大尺度增材制造技術中,以上材料在打印過程中會因材料熔體強度較低而發生坍塌和錯層等,且在冷卻過程中會因內應力及熱收縮發生翹曲、開裂及變形。

綜上所述,由于超大尺度增材制造技術為全新高分子加工方式,材料加工過程與熱歷史既不同于線材熔融沉積成型技術,又不同于傳統塑料加工工藝(注塑、擠出等),因此須針對超大尺度增材制造技術進行定制化材料研發。此外,由于超大尺度增材制造技術所用材料多用于制造室外景觀橋,要求材料滿足長時間室外使用需求,對材料耐候性提出了較高要求。

針對超大尺度增材制造過程中關鍵材料面對的技術挑戰,筆者對材料進行了較長時間的研發,并對材料耐候性、拉伸強度、拉伸模量、彎曲強度、彎曲模量、線性膨脹系數進行了研究,其中耐候性、彎曲模量和線性膨脹系數主要與打印構件尺寸穩定性有關,z向彎曲強度主要與打印構件層間結合力有關。

1 材料耐候性

由于室外景觀橋對材料耐候性的要求較高,選擇耐候性ASA(丙烯酸酯類橡膠體與丙烯腈、苯乙烯的接枝共聚物)工程塑料作為樹脂主基材。ASA工程塑料具有良好的機械物理性能,與ABS(丙烯腈、丁二烯、苯乙烯三元共聚物)工程塑料結構相似,在保留ABS工程塑料良好機械物理性能的同時,增強了耐候性。高分子聚合物中如含有雙鍵,雙鍵易被能量強度較大的太陽光紫外線打開,造成高分子聚合物耐老化性下降,而ASA工程塑料利用不含不飽和雙鍵的丙烯酸酯橡膠替代了ABS中含有不飽和雙鍵的丁二烯橡膠,不僅可抵抗紫外線照射引起的降解、老化、褪色,且可避免在大氣氧化加工過程中由高溫引起的分解或變色,提高了材料抗老化性與耐候性。

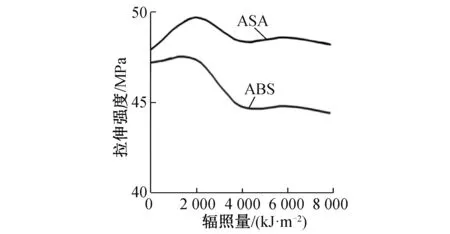

為衡量ASA工程塑料耐候性,開展自然老化與加速老化試驗,研究顏色與老化時間的關系及輻照量與顏色、拉伸強度的關系,如圖1~3所示。

圖1 ASA工程塑料在自然狀態下的顏色-時間關系曲線

圖2 ASA,ABS工程塑料顏色-輻照量關系曲線

圖3 ASA,ABS工程塑料拉伸強度-輻照量關系曲線

由圖1可知,ASA工程塑料在經過為期2年的自然老化試驗后,僅發生了輕微的顏色變化。由圖2,3可知,加速老化試驗中ASA工程塑料顏色穩定性與力學性能穩定性均優于ABS工程塑料,可將ASA工程塑料視為室外使用的優良材料。

ASA工程塑料樹脂主基材流動性對材料打印成型過程中熔融塑化性能和打印構件內應力釋放具有一定影響,主基材需具備較高的流動性,以保證材料易打印性。通過熔體質量流動速率衡量樹脂主基材流動性,以對樹脂進行選擇優化。在溫度220℃、受荷100N的試驗條件下,測定ASA工程塑料熔體質量流動速率,根據試驗結果,優選樹脂熔體質量流動速度為3~8g/10min。

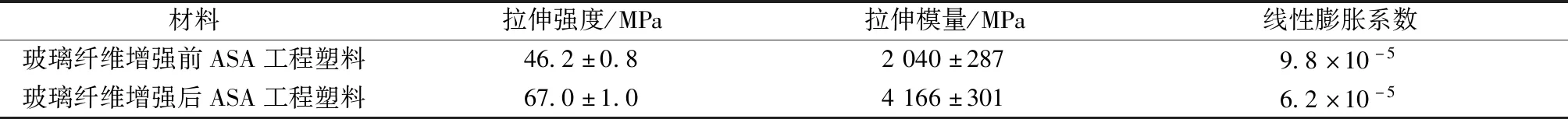

表1 玻璃纖維增強作用對ASA工程塑料性能的影響

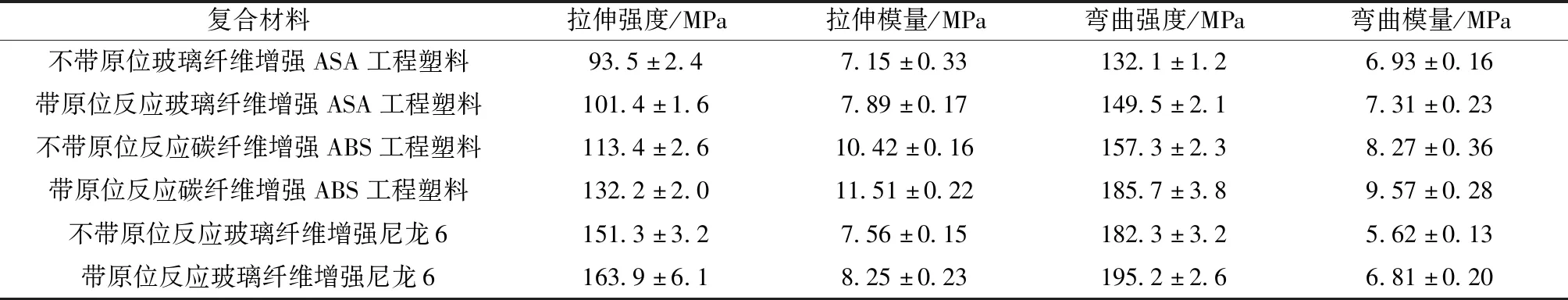

表2 原位反應對玻璃纖維增強工程塑料性能的影響

2 材料強度、模量與線性膨脹系數

根據工程需求,為保證材料具有優異的打印性,并提高打印構件力學性能,引入纖維增強聚合物基復合材料技術,有效促進聚合物材料熔融加工過程中的應力釋放,大幅度提高復合材料剛性,抑制打印過程中翹曲的發生,提升打印構件后期使用過程中的抗蠕變性。

采用高強度E級玻璃纖維,其單絲彈性模量達60~80GPa。對纖維表面進行化學改性處理,以保證與ASA工程塑料樹脂主基材具有良好的浸潤性。

2019年,采用3D打印技術建造的多維曲面高分子復合材料景觀橋在上海市普陀區桃浦中央綠地投入使用。在該橋建造期間,采用雙螺桿擠出機熔融混煉加工工藝,制備玻璃纖維增強ASA工程塑料,研究了玻璃纖維增強作用對ASA工程塑料強度、線性膨脹系數等的影響。拉伸模量是最直觀反映復合材料剛性的參數,對于超大尺度增材制造而言,復合材料剛性尤為重要,較大的剛性可顯著抑制內應力導致的變形、翹曲。玻璃纖維增強前后ASA工程塑料拉伸強度、拉伸模量、線性膨脹系數如表1所示。由表1可知,玻璃纖維增強后ASA工程塑料(玻璃纖維摻量10%)拉伸強度、拉伸模量均有大幅度上升,而線性膨脹系數明顯下降,表明玻璃纖維增強作用有利于復合材料在打印過程中抵抗內應力引起的翹曲,且有利于降低由于熱收縮引起的變形,進而提高尺寸穩定性。

2020年,泉州百崎湖生態連綿帶3D打印景觀橋建造完成。該橋對打印構件尺寸穩定性的要求高,因此采用玻璃纖維增強ASA工程塑料制作,采用雙螺桿擠出機熔融混煉加工工藝,基于原位反應加工技術(在聚合物材料混煉加工過程中引入反應性組分或添加劑,在熔融加工過程中完成聚合物材料的改性),制備玻璃纖維增強ASA工程塑料(玻璃纖維摻量20%)、碳纖維增強ABS工程塑料(碳纖維摻量20%)、玻璃纖維增強尼龍6(玻璃纖維摻量20%),對復合材料強度、模量進行研究,結果如表2所示。由表2可知,原位反應強化了纖維增強效果,提高了復合材料界面黏結作用。

上海市普陀區桃浦中央綠地3D打印景觀橋建造期間,采用雙螺桿擠出機熔融混煉加工工藝,制備玻璃纖維含量分別為10%,12.5%,15%的增強ASA工程塑料(見圖4),根據GB/T 9341—2008《塑料 彎曲性能的測定》有關規定,對玻璃纖維增強ASA工程塑料彎曲強度進行測定,研究不同玻璃纖維含量對打印構件層間結合力的影響,結果如表3所示。由表3可知,隨著玻璃纖維含量的增加,打印構件xy向彎曲強度不斷增加,而z向彎曲強度不斷降低。打印過程中發現,隨著玻璃纖維含量的增加,打印構件表面浮纖維不斷增加。考慮打印構件z向為弱軸方向,需確保z向力學性能,并保證打印構件表面質量,綜合考慮后選用玻璃纖維含量為10.0%的增強ASA工程塑料。

表4 原位反應對復合材料強度、表面質量的影響

圖4 玻璃纖維增強ASA工程塑料構件

表3 玻璃纖維含量對打印構件層間結合力的影響

3 原位反應的影響

上海市普陀區桃浦中央綠地3D打印景觀橋建造期間,由于采用玻璃纖維增強ASA工程塑料,打印構件力學性能和尺寸穩定性均有明顯提升,因此開展基于原位反應加工技術的復合材料強度、表面質量研究,結果如表4所示。

由表4可知,帶原位反應的玻璃纖維增強ASA工程塑料打印構件表面光滑度較高,說明原位反應使玻璃纖維與基體材料結合效果較好,即使提高了玻璃纖維含量,打印構件表面質量仍較好;帶原位反應玻璃纖維增強ASA工程塑料打印構件尺寸穩定性較好,層間結合力較大。因此,建造泉州百崎湖生態連綿帶3D打印景觀橋時優先選用帶原位反應的玻璃纖維增強ASA工程塑料(玻璃纖維摻量20%)。

4 結語

基于景觀橋超大尺度增材制造技術應用需求,對材料耐候性、拉伸強度、拉伸模量、彎曲強度、彎曲模量、線性膨脹系數進行研究,得出以下結論。

1)ASA工程塑料在經過為期2年的自然老化試驗后,僅發生了輕微的顏色變化。

2)ASA工程塑料顏色穩定性與力學性能穩定性均優于ABS工程塑料,可將ASA工程塑料視為室外使用的優良材料。

3)摻加10%玻璃纖維后,ASA工程塑料拉伸強度、拉伸模量均有大幅度上升,而線性膨脹系數明顯下降,玻璃纖維增強作用有利于復合材料在打印過程中抵抗內應力引起的翹曲,且有利于降低由于熱收縮引起的變形,進而提高尺寸穩定性。

4)原位反應強化了纖維增強效果,提高了復合材料界面黏結作用。

5)隨著玻璃纖維含量的增加,打印構件xy向彎曲強度不斷增加,z向彎曲強度不斷降低,表面浮纖維不斷增加,需確保打印構件z向力學性能,并綜合考慮構件表面質量。

6)帶原位反應的玻璃纖維增強ASA工程塑料打印構件表面光滑度較高,說明原位反應使玻璃纖維與基體材料結合效果更好,且打印構件尺寸穩定性較好,層間結合力較大。