超大尺度3D打印景觀橋制造技術研究*

陸承麟,陳曉明,龔 明,周 鳴

(1.上海建工集團股份有限公司,上海 200080;2.上海市機械施工集團有限公司,上海 200072;3.上海面向典型建筑應用機器人工程技術研究中心,上海 200072;4.上海園林綠化建設有限公司,上海 200333)

0 引言

3D打印技術即快速成型技術,也稱為增材制造技術,以數字模型文件為基礎,采用粉末狀金屬或塑料等可粘合材料,通常采用數字技術材料打印機,通過逐層打印的方式構造物體。

近年來,我國3D打印技術市場應用程度不斷深化,已應用于航空航天、汽車、船舶、核工業、模具等領域。2017—2019年,我國3D打印產業規模逐年增加,增加速度略快于全球整體水平,且產業規模在全球的占比不斷增大。根據《2019年全球及中國3D打印行業數據》,2019年我國3D打印產業規模為157.5億元,較2018年增加31.1%。

相對來說,在科技覆蓋率較低的建筑行業中,3D打印的應用較少。隨著建筑行業面臨人工短缺、工期緊迫及預算限制等問題,正在尋求新的創新制造方式予以解決。超大尺度3D打印技術涉及多學科,包括結構工程、材料科學、機電一體化、軟件工程、人工智能和建筑工程等。建筑領域超大尺度3D打印為提高施工效率、降低制造成本提供了巨大潛力,主要體現在以下方面。

1)制造速度快

3D打印多個先期應用案例已表明,建筑物可在數天內完成建造,較傳統施工工藝速度快,可縮短約60%的工期,減少約80%的勞動力。

2)減少建筑垃圾

目前,全球建筑垃圾總量持續增加,3D打印技術雖無法解決所有的建筑垃圾問題,但可有效減少建造過程中建筑垃圾的產生。這主要是因為3D打印技術采用增材制造工藝,僅使用創建結構所需的材料。當與其他減少浪費的工藝、方法(如預制和精益建筑)相結合時,有利于實現零碳排放建筑。

3)設計自由度高

3D打印優點之一是提高了設計自由度,建筑師能夠完成復雜的設計。由于昂貴的造價或需求過高的勞動力,無法通過傳統建造方式完成,3D打印可使建筑領域實現更多的創造力。

但增材制造存在一些缺陷,如在產品幾何尺寸精度和表面光潔度方面存在部分問題。為此,可采用增減材一體化技術,在同一加工空間內制造具有特殊幾何構型或特殊材料的零件,在近凈成形階段由增材制造承擔,而后期的精加工與表面處理由傳統的減材加工承擔。在同臺設備上完成所有加工制造工序,不僅避免了在多平臺加工時工件夾持與取放帶來的誤差積累,提高了制造精度與生產效率,還原了建筑設計理念,又節省了空間,降低了制造成本。

1 “流云橋”設計理念

“流云橋”位于成都市驛馬河公園內,橫跨曲水坊景觀湖,為3D打印景觀橋(見圖1)。橋梁形態設計理念源于驛馬河區域內歡快流淌的小溪,流動曲線自由靈動,酷似絲帶的抽象形態,伴隨著光影的變幻,產生極具藝術感的視覺享受,同時滿足橋梁對功能和空間的要求。

圖1 項目效果

進行“流云橋”模型參數化設計,使橋梁扶手及外部形態體現出流動性,通過采用先進的3D打印技術,基于有機、自然概念,使橋梁更好地融入周圍自然景觀中。“流云橋”一面扶手設計為“一山連兩翼”的形式,另一面扶手設計為“兩山夾一城”的形式,如圖2所示。

圖2 “流云橋”扶手形態

2 打印材料選擇

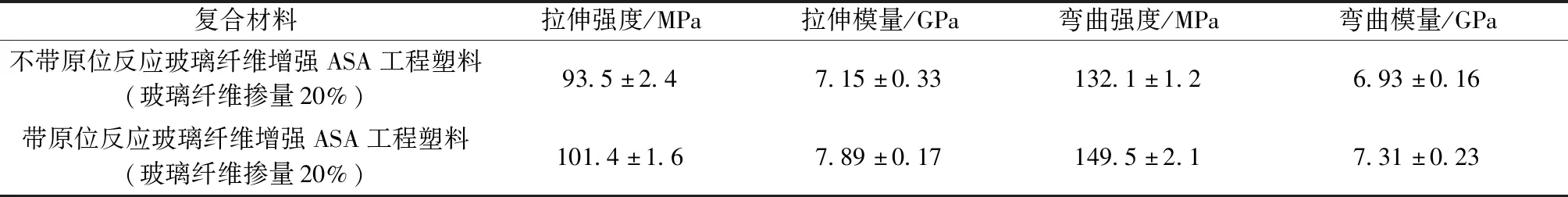

由于“流云橋”為戶外人行景觀橋,對材料耐候性的要求較高。在開展實驗室自然老化與加速老化試驗中,研究ASA工程塑料顏色、力學性能與老化時間的關系,衡量材料耐候性后,優選ASA(丙烯酸酯類橡膠體與丙烯腈、苯乙烯的接枝共聚物)工程樹脂材料作為打印材料的基材。ASA工程塑料具有良好的機械物理性能,與ABS(丙烯腈、丁二烯、苯乙烯三元共聚物)工程塑料結構相似,在保留ABS工程塑料良好機械物理性能的同時,增強了耐候性。輔材同時復合高含量玻璃纖維、阻燃劑、流動強化劑等,結合纖維增強聚合物基復合材料引入原位反應加工技術,使復合材料在熔融加工過程中通過界面反應,實現纖維相與樹脂相的高效結合,提高復合材料整體性能。材料制備完成后,通過力學性能測試,直接有效表征復合材料性能,對比分析原位反應前后復合材料注塑件力學性能,衡量原位反應加工效果,相關數據如表1所示。

3 打印設備

自主研發“流云橋”打印設備,由高精度龍門式運動平臺、大擠出量3D打印噴頭、自動供料系統、輔助配套設施組成。經過實際工程應用,對該設備進行了多次硬件系統及軟件系統迭代。

為避免打印過程中產生殘余應力和翹曲問題,影響現場拼接精度及最終橋體外觀,在采用增材制造技術的同時引入減材制造技術,采用5軸聯動計算機數控技術進行端面銑削,保證最終成品精度。5軸聯動加工頭為hiTECOA/C雙擺頭,可滿足A,C軸自由旋轉要求,最大轉速可達100 000r/min。

表1 ASA原位反應加工技術性能對照

加工工作臺為3塊鑄鋼件,通過調節地腳螺栓配合千分表進行打平操作,整體平整度控制為±0.05mm。整套設備打印范圍為15m×4m×1.5m(長×寬×高),穩定運動速度為10 000mm/min,定位精度為±0.1mm,打印速度為12kg/h,打印噴頭直徑為5~8mm,打印系統連續穩定工作時間≥720h,加工精度為IT8(中高精度)。

4 打印工藝

“流云橋”采用分段打印、端面計算機數控、現場安裝的總體技術路線,將造型復雜的橋體分為20段進行熔融沉積成型,形成分段打印構件,將獨立的打印構件通過機械連接的方式與承重構件鋼箱梁進行可靠連接,兩兩拼接分段打印構件,拼接后需進行防水嵌縫處理。

根據已進行的超大尺度高分子復合材料3D打印工藝測試,在打印超大尺度構件時,殘余應力和翹曲的影響會被放大,進而影響拼接精度。為此,對所有分段構件進行重新定義,將預估翹曲量加至每段打印構件中,作為下階段5軸聯動計算機數控的加工量,將預留的頂層和底部翹曲量通過計算機數控編程操作的切削后,徹底消除打印過程中翹曲問題帶來的拼接精度損失。

3D打印流程如下:首先通過專用造型參數化設計軟件將設計師對“流云橋”的設計理念融入橋身、扶手及內部肌理中;然后根據設備加工區域,將整橋均勻分段(見圖3),采用專業結構分析軟件對各橋段預設計路徑進行力學分析;最后進行結構拓撲優化(見圖4)。

圖4 拓撲優化后的打印軌跡

圖3 橋段劃分

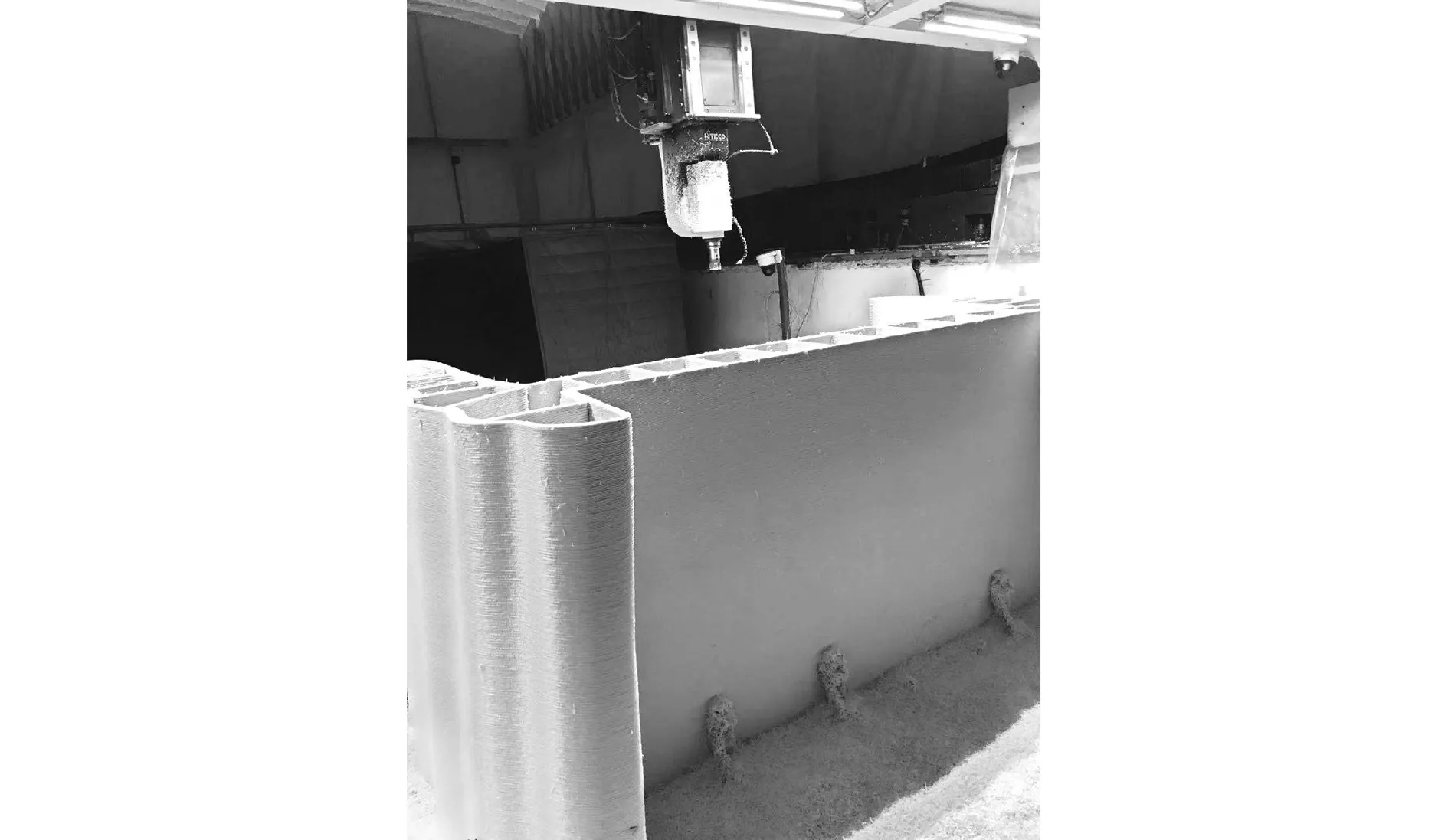

通過軌跡偏移補償算法增加錯層高度和橫向重疊量,提高打印構件在外壁結構的橫向與縱向黏結力,保證打印構件儲熱能沉積的能力,使擠出材料溫度長時間位于玻璃化溫度之上,大大減少了構件翹曲和變形。生成打印軌跡后,在數字化制造車間完成打印工作,如圖5所示。

圖5 現場打印

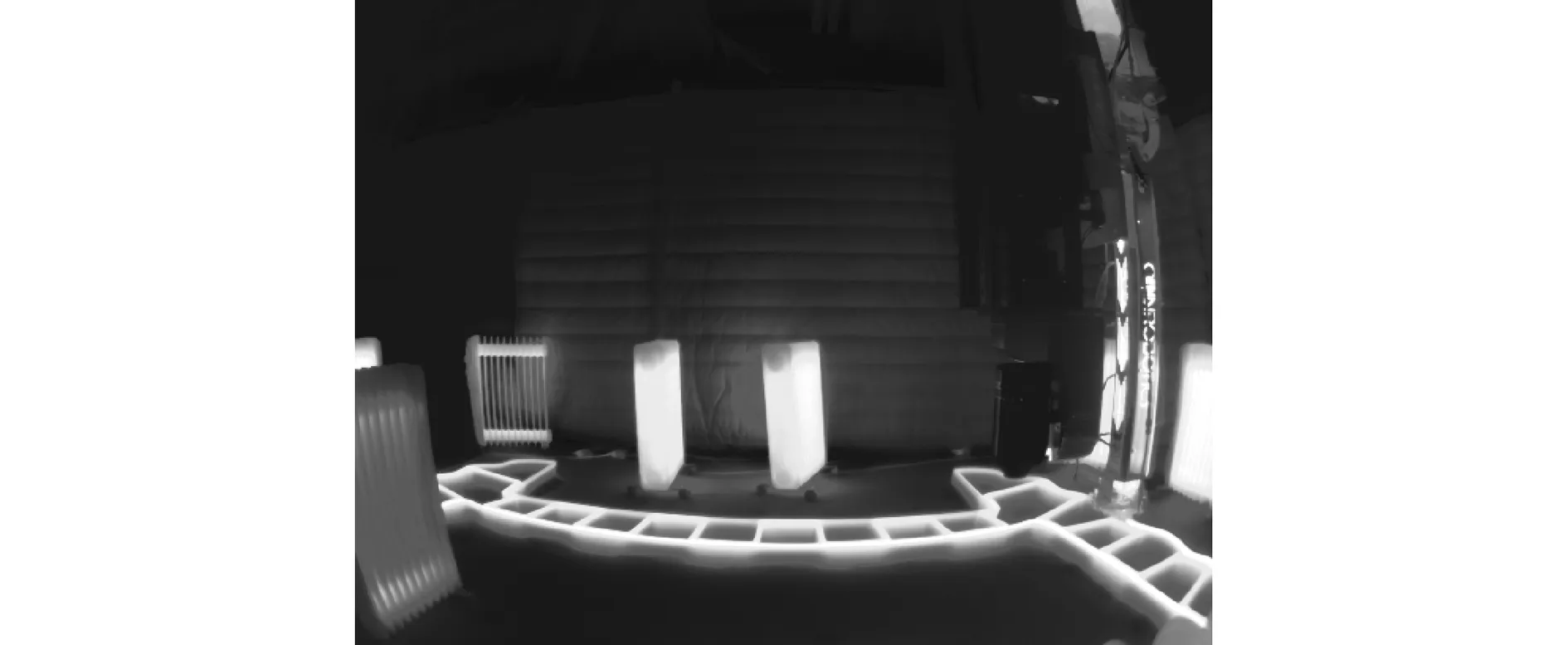

分段構件加工時將各段上下端面預留的熱變形量進行銑削(見圖6),為最大化提高工作效率,采用高轉速平面銑刀盤,結合提取打印端面軌跡工藝,使刀具實時按照打印路徑進行加工,盡量避免出現加工空刀的情況,大大縮短加工時間。

圖6 分段構件斷面銑削

5 打印構件質量判別

由于目前沒有專門針對超大尺度增減材一體化技術評定及打印構件打印效果標準化檢驗規范,通過引入打印溫度場控制技術及激光點云掃描合模技術,對打印構件質量進行判別。

構件自身儲熱能力越強,溫度高于玻璃化溫度的時間越長,與上、下層及外界的熱交換越充分,引起的變形量越小,越不易發生翹曲和開裂。為此,在“流云橋”打印期間,引入高分辨率紅外熱成像全景攝像頭,對溫度場情況進行觀察(見圖7),實時記錄打印區間各處溫度數據,并收入熱歷史數據庫,方便與常規打印質量較好的構件相關數據進行橫向對比,確認構件最終打印質量。

圖7 紅外熱成像溫度場

對于打印完成的構件,小型建筑景觀部件采用手持三維掃描儀進行檢測,主要用于桌面機打印構件及小型打印構件的掃描。手持掃描儀掃描得到點云模型后,直接通過配套軟件生成STL三角面片模型,與原設計模型進行對比。

對于超大尺度構件,應用萊卡激光點云掃描技術,生成構件點云模型(見圖8),提取相關參數后與原設計模型進行對比,并進行合模碰撞檢測。通過色階圖量化誤差(見圖9),指導5軸聯動計算機數控構件余量加工工作,以完成現場拼裝。

圖8 激光點云掃描

圖9 色階圖量化誤差

6 現場安裝效果

根據預先規劃的位置安裝、固定景觀橋分段構件,小段之間采用雙組分高強度高耐候性結構膠進行高精密拼接,大段之間采用機械固定可伸展的安裝方式,在保證各大段安裝穩定的情況下,預留溫差造成的變形空間。

7 結語

“流云橋”打印時間為30d,加工時間為15d,大大降低了時間成本與人工成本,取得良好的打印效果。利用超大尺度增減材一體化技術完成“流云橋”打印建造,通過造型參數化設計、結構拓撲優化、3D打印路徑算法優化及現場安裝質量控制,使該橋具有自由靈動的曲線形態。此次工程實踐驗證了超大尺度增減材一體化技術與5軸聯動計算機數控技術的結合,可滿足空間異形建(構)筑物造型需求,是我國當前建筑工程領域運用增減材制造技術,將設計藍圖轉變為實物,并投入實際使用的首次嘗試,對未來采用超大尺度高分子復合材料增減材制造方案的建筑項目發揮指導性作用。

創新性地將三維激光掃描設備與溫度場檢測設備相結合,從物理及化學層面對打印構件質量進行橫向評定,通過掃描模型與原設計模型尺寸及打印過程中熱歷史數據的橫向對比,判斷打印構件質量,為超大尺度打印構件質量評定標準化奠定基礎。